1.工程概况

广西桂西北治旱百色水库灌区工程输水总干管和南干管土建及安装I标主要施工内容:总干管段(桩号ZG2+904~ZG43+931)和南干管段(桩号NG0+000~NG26+966)及其相应的支管。具体包括东蚕—东笋1#隧洞(2.229km)、东蚕~东笋2#隧洞(1.336km)、福禄—久濑隧洞(1.888km)、总干管管道安装及附属建筑物、总干管上的23条支管及附属建筑物、南干管管道安装及附属建筑、新立隧洞(0.4875km)、南干上15条支管及附属建筑物。

2.方案选定

因工程有不良地质下隧洞开挖,项目施工组织设计人员对钻爆法、TBM、悬臂掘进机等施工工艺进行了综合比选,最终确定使用悬臂掘进机施工。XTR6/260悬臂式掘进机运行能力较强,具有切割面积大、切割高度大(通常可达到7.1m及其以上水平)的特点,因此将其应用于大断面山体隧道施工中具有可行性,可达到一次截割到位的效果,省去了分层截割的繁烦环节,且切割断面的可控性较好,在破岩能力、施工效率、成本控制等方面均具有较好的表现。

3.施工工艺

3.1工作原理

XTR6/260悬臂掘进机由切割机构、铲板总成、第一运输机、本体总成、行走机构、后支撑、操纵台、液压系统、除尘喷雾系统、电气系统、润滑系统、护板、外装构成。配置切割电机和油泵电机均适用于隧道使用的隔爆型三相异步电机。XTR6/260悬臂式掘进机运行期间,截割头可高精度切割岩体,产生的碎状渣土经前推板转移至机械两侧,挖机装车,由自卸车外运至指定堆放场所。切割臂灵活性强,可实现各方向的自由摆动,经切割处理后的围岩平整度较好。掘进机配置了履带式行走机构,其工作能力强且便捷性较好,在隧道复杂地质条件中具有可行性。本工程所用掘进机部分参数如表1所示。

表1 XTR6/260掘进机参数表

3.2掘进施工

开挖方式采用台阶法开挖,运输采用无轨运输,及时封闭开挖面施做初期支护,做好隧洞监控量测,以监测结果及时调整支护参数和防水、衬砌施做时间。

3.2.1掘进机操

作油泵电机→开动第→运输机→开动星轮→开动截割头,以此作为开动顺序。当没有必要开动装载时,也可在开动油泵电机后起动截割电机。当启动油泵电机时,与其直接相连的油泵随之启动,供给液压油。

行走操作:由两个手柄协同控制,左、右侧手柄分别控制各自所在侧的行走姿态,推动手柄即可向前行走,后拉则做出后退行为。以弯道处较为特殊,在通过该处时应保证其中某个手柄保持在中立位置,根据实际情况合理操作另一手柄,以便顺利转弯。

星轮的回转:手柄前推,星轮转动,将其拉回后暂停转动。铲板的升降:手柄前推对应的是铲板上抬动作,铲尖可提升到与地面相距340mm的位置;手柄后拉对应铲板下落动作,其下卧量可达到260mm。存在截割处理需求时要求铲尖与底板压接,此举的目的在于避免机体发生大幅度振动的现象。

第一运输机的操作:手柄前推则正转,后推则逆转。截割头的操作:手柄初始位置在中位处,将其右推,可带动截割头向右进给,类似的,前推-向上进给、后拉-向下进给、左推-向左进给。

截割头的伸缩:将手柄向前推动,截割头向前伸出;反之截割头向后收缩,前后伸缩长度可达550mm。

后支撑的升降:将手柄向前推,后支撑抬起;反之,后支撑下降。

通过调整截割头的位置可以实现朝特定方向的截割处理,初步形成断面形状,视实际情况作进一步的修整,直至断面尺寸达标为止。

3.2.2岩石截割

遇软弱岩石时,较适宜的是左右循环向上的截割方法;遇硬度较大的岩石时可按照由下而上左右截割的方式加以处理。

遇硬岩时不可强制性截割,应根据实际情况采取相适应的处理方法。若存在露头硬石可将周边割除,以便其向下坠落,再有序截割。当掘石窝时需要调整好截割头的位置,使其伸到最长位置并确保铲板能够下压至最低处,以便有效向下掘进,期间截割头向回收缩,将产生的破碎岩石带动至铲板周边区域,以便快速完成装载作业,但依然需安排专员深度清理。

3.3降尘作业

掘进期间的粉尘污染问题较为明显,将喷雾控制阀设置在司机的右后侧,掘进期间不间断开启该阀,在截割头处喷雾。外喷雾嘴所处位置以截割头后部和机器两侧较为合适。

3.4掘进机循环时间

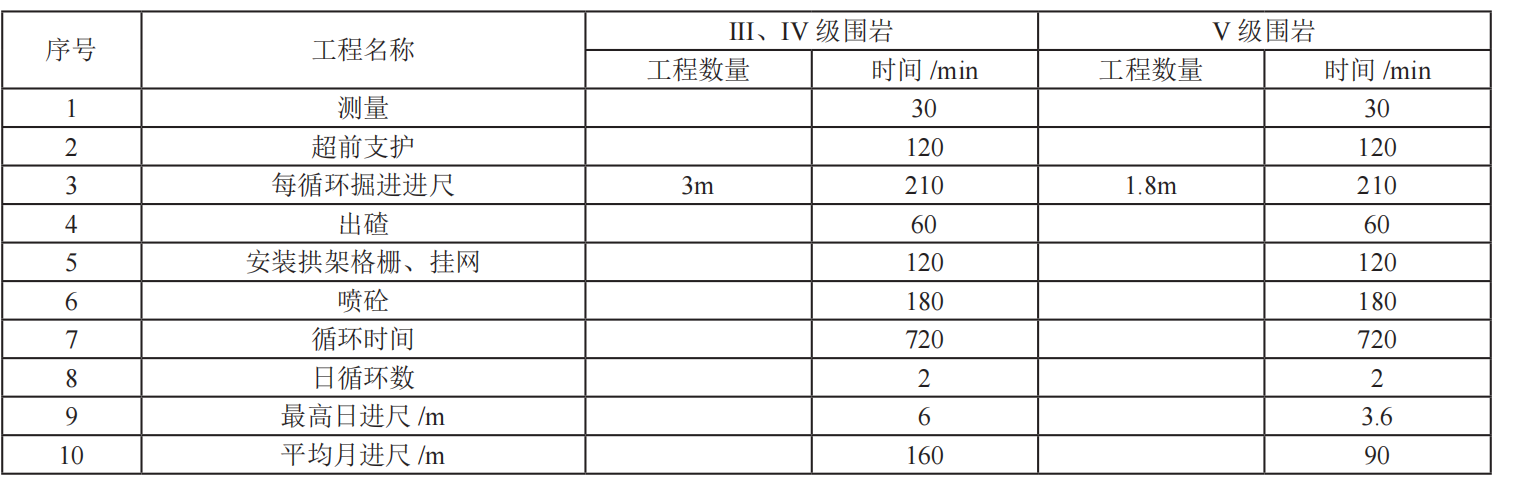

掘进机调试正常,其他匹配工序能满足掘进机进度以后,按照开挖循环安排组织施工,估算时间表如表2所示。

表2 单头掘进机掘进循环时间、工期计算

采用悬臂掘进机施工可以开挖与出渣同时进行,在上掌子面开挖完成后,进行初期支护的同时移机开挖下半断面,开完与排烟除同步,减掉了钻眼、装药、除尘及出渣的时间。在本工程中,东蚕—冬笋1#隧洞和东蚕—冬笋2#隧洞实际掘进进度掘进4类围岩日进尺10m左右,5类围岩日进尺是5~6m左右。

3.5精度控制

为有效避免超欠挖现象,配置激光导向系统,在其支持下准确标记开挖轮廓,配置的激光导向器数量以5~7个较为合适。安装时应将激光导向器设置在成型的二衬上,借助光束长距离聚集、穿透力强的特点,可以有效做好标记工作,作为开挖的控制基准,以免出现超欠挖现象。

3.6出渣

XTR6/260通过前推板将切割下来岩体推挤至设备两侧,通过挖机或者装载机装车运出洞外。

4.结语

采用掘进机施工,减少炸药使用钻爆施工,减少了群死群伤的风险;在本工程中实现了超挖控制在7cm以内,欠挖控制在为0cm,切实解决了隧道的超欠挖的难题;配备了喷雾除尘系统,保证了洞内环境满足了HSE标准;减少了爆破震动,对周围岩体的保护明显。

作者:李 震(中国水利水电第十二工程局有限公司)

本文刊发于《中国高新科技》杂志2020年第23期

(转载请注明来源)