泵喷推进器主要应用于船舶重工等领域,是船舶航行的重要动力装置。此次通过金属3D打印“微铸锻”技术制造成功的大型泵喷推进器桨叶,选用不锈钢316L原材料,成型尺寸达到直径0.6米、高度1米,总重量160千克。通过验收与测试,制造周期相比传统方式缩短了2/3,构件的力学性能得到了大幅度提升,制造精度差由以前的0.5mm提高到0.1mm,没有检测到铸造缺陷如气孔、裂纹等。

“常规金属3D打印存在许多问题:一是没有经过锻造,金属抗疲劳性严重不足;二是制件性能不高,难免存在疏松、气孔和未熔合等缺陷;三是大都采用激光、电子束为热源,成本高昂。所以形成了中看不中用的尴尬局面。”张海鸥介绍,正因如此,全球金属3D打印尽管在中小尺寸零部件制造中存在优势,但在大尺寸零件制造上无一法和大型锻压机相比,因此无法进入大型复杂零件的高端应用。

针对金属3D打印中的世界性难题,张海鸥教授带领研究团队潜心攻关,经过二十年不懈努力,发明了“智能微铸锻”3D打印技术,创造性地将金属铸造、锻压技术合二为一,实现了首超西方的边铸边锻的颠覆性原始创新。

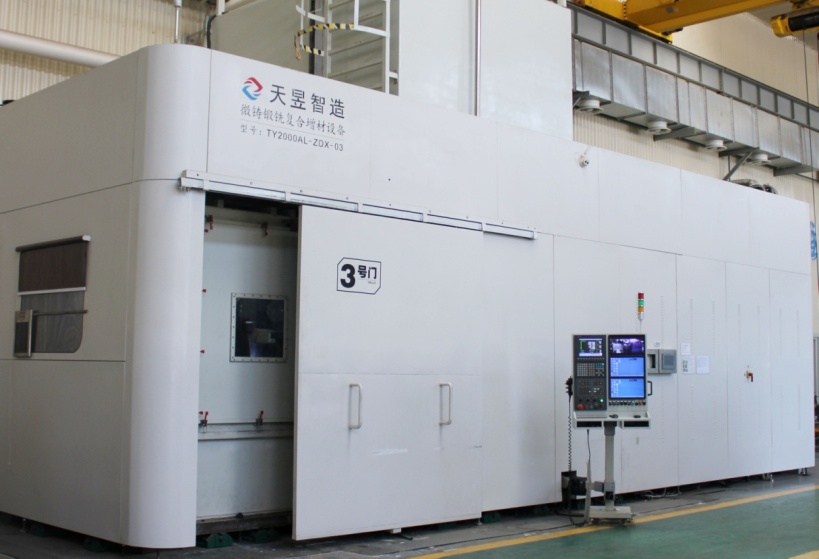

高品质复杂形状大型构件微铸锻铣复合制造设备

“我们将原先需要8万吨力才能完成的动作,降低到八万分之一,也就是不到1吨的力即可完成,同时一台设备完成了过去诸多大型设备才能完成的工作,绿色又高效。”张海鸥介绍。

生产设备功率只需50千瓦,单位时间能耗为巨型压机的千分之二,金属3D打印“微铸锻”完全改变了传统机械制造长期依赖巨型锻机、长流程重污染的模式,不仅突破了现有3D打印金属零件疲劳性能和可靠性难及锻件的“卡脖”难题,也将过去必须由工业“大象”完成的任务,轻松交由智能化的工业“蚂蚁”操作完成。

“以这次制造成功的大型泵喷推进器桨叶为例,如果使用微铸锻技术,不仅生产周期从数月缩短到数周,能耗也可节约高达90%。”张海鸥介绍,金属3D打印“微铸锻”不仅实现了绿色高效的短制造流程,还显著提高了材料的疲劳寿命和可靠性,为船舶航行提供更为强劲、稳定的“中国动力”。