1.透水砖的分类

从性能角度来分析,透水砖可分为自透和不透两种类型。在运用缝隙透水砖完成铺设工序时,施工人员需科学控制缝隙率,因此该类施工内容需操作人员具有较高的技术水平。当前使用较多的类型为自透水砖,主要由无机非金属原料构成,运用专业的成型工艺制成渗透性较高的地砖。

从生产技术层面分析,透水砖可分为两类:一是由高温烧结工艺制成的烧结透水砖;二是由有机与无机粘合剂免烧形成的结透水砖。

2.透水砖的特点与产生背景

透水砖的特点主要体现为:制作原料大多为工业生产所形成的固定废料、垃圾与废弃物等,能够充分彰显环保价值;孔隙率及透水性能较为理想,能够发挥明显的渗水与蓄水等功能;结构的多孔性还可有效降低噪声及热效应,从而为城市营造更为健康和舒适的自然环境。

当前建筑垃圾已成为最大的污染源之一,据统计数据可知,我国建筑垃圾的年产量可达20亿t,对其存放需使用140万亩土地。该类垃圾所形成的危害可体现于2个方面:①存放所占据的土地面积会明显提升土地的碱性,同时对水体和大气等资源环境也会构成一定程度的损害;②由于对该类垃圾的处理还未形成较为有效的渠道,通常在垃圾形成后无秩序堆放,也严重影响了城市的面貌。当前,高效利用和处理该类型的垃圾便成为研究人员的重要任务。

为提升建筑垃圾的应用与处理效率,为城市实现有序发展提供助力,可研究将建筑垃圾作为透水砖的生产原料进行再利用。通过专业化的生产设备实现建筑垃圾的高效利用,不但能够为城市缓解垃圾处理的压力,同时透水砖的生产与应用也完全契合海绵城市的建设理念,具有更大的发展潜力。

3.利用废弃混凝土优化制作透水砖

3.1成型工艺

通常可使用强制型的搅拌设备完成透水混凝土的搅拌工作,按照不同的原料投放顺序、时间及不同的成型方式来实现对其产品性能方面的影响。投放原料的方式有一次、二次投料或者浆体裹石等方法。在工作坊中实施工艺的研究具有更高的实践优势。技术人员可通过实践对已形成多方工艺类型进行研究实验,对比分析不同工艺类型的应用效果。在具体的成型需求指导下,技术人员可尝试总结各类工艺技术所能达成的效果,从而为实现成型要求提供有力的技术保障。

3.2混凝土透水砖的结构设计

透水砖本身具有一定的厚度与分层结构,其所铺设的路面通常指砖面层、基层与垫层等。其中面层主要可发挥透水和保水的作用,由于该部分会直接承受外界的压力作用,因此其自身需具备一定的强度和耐磨性等特征。

基层主要指粗骨料和水泥基胶结料形成的混凝土结构层,具有一定的孔隙。为了有效改善土壤所形成的不均匀沉降效果,同时达到较为理想的透水性,需在路面铺设具有一定去强度和级配的碎石。在面层与基层中间需设置找平层,该层的透水率应不低于面层,厚度可控制在20~30mm范围。

垫层主要由达到一定级配的碎石或砾石构成。该层主要的负面影响。如果透水路面的土基由黏土构成,便可设置垫层。垫层易选用透水性较高的砂砾等原料构成,将0.075mm以下的颗粒含量控制在5%以下。如果土基由碎、砾石的材料构成时,则不宜设置垫层。

3.3透水砖构造

透水表层中含有颗粒,其直径应在1~4mm范围。透水的结构层含有结构颗粒,其直径应在5~10mm范围。在各表层或者结构颗粒中包含若干的透水孔,因此在进行制作时,可使用黏土或煤矸石陶粒,其密度参数为350~450kg/m3,筒压大于1.5MPa为宜。陶粒内应具有封闭的孔缝,用以透水。透水表层、结构层及耐磨层的总厚度应控制在6~12cm范围。其中表层与结构层的厚度比例应设置为1:2。在表层上连接耐磨层,该层具有耐磨颗粒。颗粒的直径可在0.22~0.38mm范围,同时运用透水水泥完成固定。耐磨层的结构更为优化,其厚度在0.5~1cm范围,表层与结构层的厚度比值为1:2。

3.4制备步骤

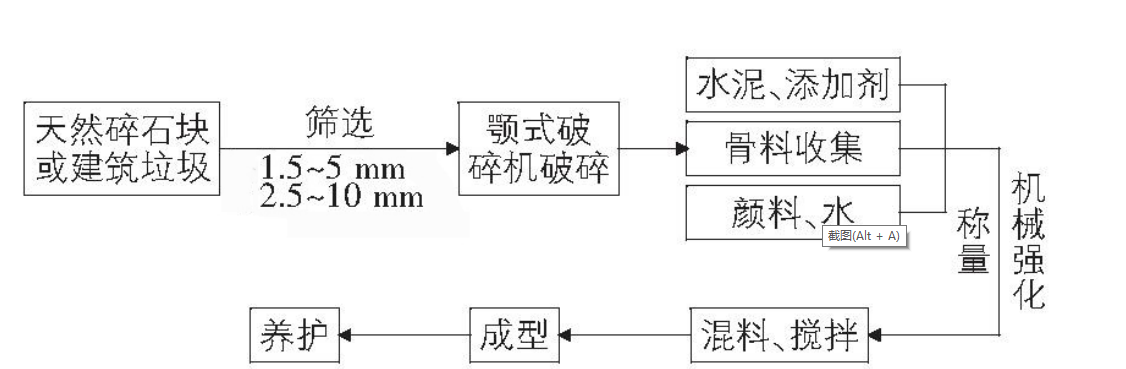

完成新型透水砖的制作需按照图1步骤实施。

图1 透水砖制作工艺流程

(1)破碎。将碎石块或者建筑垃圾按照粒径为1.25~5mm及2.5~10mm进行分类,此后将粒径高于10mm的碎石或者垃圾进行破碎处理,此后再实施分类和养护等工序。

(2)称量。可结合科学的配比对透水砖的表层和结构层形成所需水泥、添加剂等原料进行称量,实现精确配置。

(3)强化原料质量。为有效降低原料受到的摩擦影响,通常可运用质量强化工艺。具体可将骨料放入滚筒转动5min,这样能够有效将骨料表面的泥沙振落,并清除具有裂纹的颗粒。

(4)搅拌。可先将骨料、添加剂等原料进行整合搅拌,此后再加入染色剂和水,最后运用搅拌机完成搅拌,时间通常为20min,直到混合物成为浆体。在实施搅拌时,需注意保证搅拌舱达到理想的清洁度,可在操作前,先用湿布对舱内进行擦拭,确保舱内总体整洁。此后需注意应在原料混合物达到一定的均匀度后添加水,从而避免出现泥团的情况。水需分3个时期添加,从而为水泥和水产生化学反应预留出足够的时间。在完成搅拌环节后,需在10min内对浆体实施保护措施,以防发生板结等情况。

(5)形成砖体。需按照底料和面料的顺序实施生产操作。将完成搅拌的浆体放入透水砖的模具内,此后进行振捣和成型。在倒入原料的过程中,需使用振动棒在模具的内侧进行振捣,此后再运用机械设备实施振动,从而全面消除浆体内的气泡。最后用抹刀将砖面抹平,最终按照预设的外形完成砖体的生产。在上述过程中,需格外注意,针对同种类的砖体应保持振动时间和静压力的一致性。

(6)养护环节。对砖体进行养护能够有效保证透水砖能够顺利凝结,使砖体能够具有预期的力学特征和耐用性。可将砖体放置在恒温室进行养护,在24h后将模具取下,同时使用塑料将砖体覆盖好,每天对其浇水一次,7d后随机检测砖体的强度指标,如果检测结果达到标准要求,则表示该批量的砖体能够投入使用。

透水砖的表层与结构层固结时,需将表层颗粒的直径控制在1~5mm范围,结构层的颗粒直径需控制在2.5~10mm范围为宜。表层与各结构层的颗粒应具有透水孔,能够对雨水进行过滤处理,从而有效将砖体内的较大颗粒排除在外,避免其对透水孔形成堵塞。

4.结语

综上所述,有效利用废弃混凝土制作透水砖提高了经济效益,在技术应用过程中,工作人员要科学地按流程操作,要全面总结制作过程存在的不足,并积极进行改进与创新,这样才能全面提高废弃混凝土制作透水砖的质量。希望本文能够进一步为相关技术发展奠定良好基础。

作者:冷玲倻 梁文文 温 培 万绍远 李嘉玮 (江西科技学院)

本文刊发于《中国高新科技》杂志2020年第21期

(转载请注明来源)