江苏大丰300MW海上风电项目有3.3MW和6.45MW两种机型,叶片安装采用单叶片和叶轮(三叶片整体安装)安装两种方式组合安装,单叶片安装风机厂家专门提供单叶片安装夹具,项目位于大丰市东沙沙洲北侧的小北槽~太平沙海域,大丰港水域港界外侧,风电场中心距离大丰港进出港航道约32km,离岸距离约45km。风电场规划范围呈平行四边形,东西长约10.5km,南北宽约9.2km,规划海域面积97km2。

自动站测风2004—2014年平均风速为2.49m/s。从气象站的年内变化看,冬、春季风速较大,3月、4月为大风月,秋季风速较小,9月、10月为小风月。统计多年平均各风向频率,主导风向为ESE,占9%。

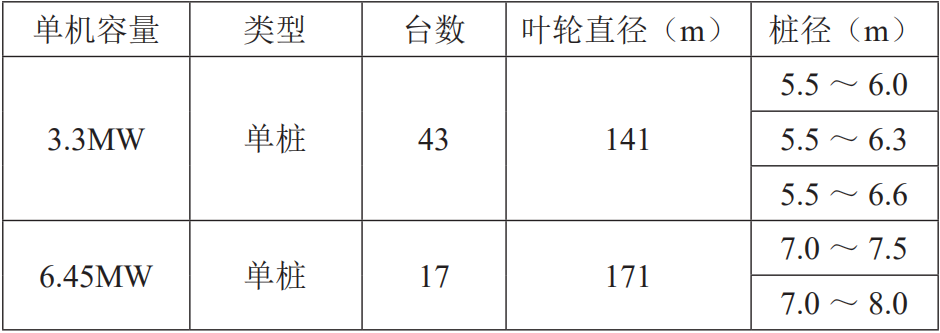

本次施工的60台风机基础共涉及2种机型,分别为43台3.3MW、17台6.45MW,如表1所示。

表1 基础型式一览表

根据海上风电单叶片安装的成熟技术,利用海上施工平台的设备,安装两台缆风专用卷扬机,并在吊机大臂安装可滑动的缆风设备,增强单叶片安装技术的抗风等级,提高缆风控制系统的抗突风能力,同时解放人力,整个安装环节可靠。

2.海上风电安装平台(安装船)改造

吊机大臂增加缆风导向装置,导向装置可在大臂做5m左右的自主滑动,滑动起止点设置限位,防止导向装置过分滑动伤害机械大臂,增强缆风的实际控制范围,缆风绳和导向装置在45。~90°,控制效果最好,根据此角度,和叶片对接高度和甲板面的高度差计算导向装置具体布置在吊机大臂的位置,在实现拖拽能力的前提下可以适当调低导向装置在大臂的高度,保证系统的安全性。

由于风电安装平台可以通过拔高桩腿减少吊机和叶片对接中心的绝对高度差,导向装置可以装在大臂靠近根部的位置。吊机增加专用卷扬机用来实现缆风拉、放动作以及为导向装置提供滑动的动力,理论最大拉力可以达到200000kN,通过电缆布线,在吊机驾驶台增加专用控制按钮,吊机操作手可以根据叶片姿态和地面起重指挥指令操作缆风控制系统,甲板面增加锚固装置,辅助控制叶片从甲板面升空到一定高度,最大程度减少地面缆风人员数量、减轻作业人员负担,地面锚固装置配定滑轮,缆风系统完全控制后地面人工辅助解离。

3.单叶片风机安装缆风控制系统工作全过程

操作主吊钩吊起风机厂家叶片夹具夹持叶片,并扣好防脱钩装置,起重司机操作缆风系统,落下稳钩至甲板面;人工将稳钩和叶片夹具控制缆风点相连,并扣好防脱钩装置,两边同时微微收紧钢丝绳,地面人工辅助缆风系好后,起升叶片至离甲板面30m高处,摘除人工缆风,此时机械缆风完全控制叶片状态,当导向装置钢丝绳和叶片夹具在45。~90°之间时,缆风系统可以完全控制叶片姿态。吊车转车准备叶片对接,此时高空起重指挥接手,根据对接高度和角度指挥吊机手进行转车、起钩、落钩以及缆风控制系统收放动作,整个过程精确可控。

4.系统安全性可靠性

较传统的单叶片安装缆风系统,机械程度高,可以提供拉力,更强的拉力可达到5t,系统全部机械控制,可应对突风能力高且最高可抵抗9级突风,对抗恶劣作业环境可靠性更强,理论可以作业风速达到18m/s;缆风绳通过动滑轮实现拉拽,磨损小;完全规避了人工和简易缆风依靠大量人工、控制力不足、可靠性差、机动性不强等缺点。

5.成本对比

成本主要包括固定成本和可变成本,在本工艺中则具体为缆风设备购置、改造费用、安装、运维费用。针对风机安装专用船舶或海上施工平台,可在建造期进行加装,建造期改造费用较低且容易改造,施工平台的整体性更强,现场加装需要人工和吊机辅助配合,并购买卷扬机、导向杆及配套钢丝绳;在吊机驾驶台需要增加缆风控制系统的电动控制按钮,缆风控制设备购置加上人工改造的成本为18.6万。人工缆风成本为人工费以及两根300m缆风绳的购买和更换费用,缆风绳更换频繁、磨损严重、需要大量人工拖拽,3.3MW的风机采用单叶片安装技术需要20个人分成两个人工缆风点,每次叶片安装均需要20人配合,耽误工期严重。短期成本低廉,耽误的工期和成本难以估量。

6.应用范围对比

人工缆风可应用范围比较广,主要针对对接高度较低,甲板面高度以下30m位置且有固定带缆桩时,人工缆风应用范围广于机械缆风。

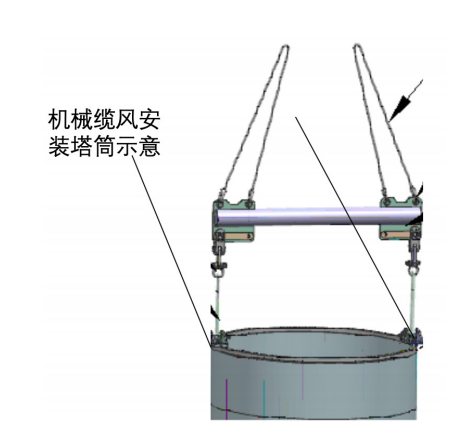

机械缆风不仅可以应用于单叶片对接工艺,还可以应用于塔筒对接,根据塔筒对接工艺要求,只有相邻塔筒0︒线对准安装才能保证塔筒机械连接、电气连接正常,且不影响塔筒受力和业主的Logo。要求塔筒对接时必须精确控制位置,人工对接需要大量工人拖拽,不安全因素较多,且中段、顶端塔筒人工拖拽无着力点,用传统手拉葫芦安全隐患极大。缆风控制系统仅仅需要1名起重指挥即可实现对接,应用范围较广。机械缆风安装塔筒如图1所示。

图1 机械缆风安装塔筒

除塔筒对接外,对于一些有较大着风面的构件,如塔筒防雨盖板、内平台等,可以使用缆风控制系统解决人工缆风控制不足的问题,针对海上突风等突发状况,缆风控制系统可以保障大型构件的形态控制,传统的海上风电安装船舶以人工缆风为主,抵抗恶劣天气能力差、应对能力不强,很容易发生安全事故,缆风控制系统可以解决这些问题。7.进度对比缆风控制系统高度机械化,可以抵抗海上风电突发状况多、恶劣天气局部预报不准确的情况,直接大幅度延长海上施工窗口期。人工控制缆风需要大量人力,随着叶片不断升空,吊机需要转车进行叶片对接,地面人工也要不断变换缆风方向,整个过程增加了叶片安装的危险性,容易发生人工缆风控制不住叶片、叶片剐蹭生活楼及吊机大臂的情况。人工缆风会严重耽误工期,可抗风力等级低于6级,6级风速风向临时变换还会有剐蹭叶片的风险,占用大量人工且耽误风机安装进度,同时人工缆风难以适应海上风电施工特殊的窗口期施工需求。风机叶片厂家明文规定,同一个风机3个叶片安装时间不能超过24h,以保证叶片的性能,人工缆风更是难以胜任,根据安装经验,此前没有机械缆风控制系统的前提下,经常在机位待工等待可连续安装窗口期,缆风控制系统在进度方面具有极大优越性。

8.缆风控制系统实用性与适应性

海上风电单机容量越来越大,基础形式方面无论是单桩基础还是群桩基础、无论是导管架基础还是负压桶基础,都在适应大容量风机,直径和体积以及重量在往大的方向走。并且缆风控制系统可以根据实际的需求计算缆风理论作业风速拉力,从而进行扩展和改造,其实用性和适应性不会被风机形式和基础形式改变而淘汰。

9.结语

综合成本、安全可靠性和进度等方面因素,缆风控制系统成为海上专业风电安装船舶必不可少的工具,可确保海上风机安装的安全性和连续性,减少海上施工船舶单个机位的作业时间。针对海上风机多种体型庞大、需要缆风控制的安装任务,可以考虑运用此缆风控制系统。

作者:李向才 阚子龙

本文刊发于《中国高新科技》杂志2020年第22期

(转载请注明来源)