堆取料机是一种工作效率非常高的连续性堆卸设备。在设备运行过程中,由于工作速度比较快,因此对设备运行过程中的稳定性要求比较高。堆取料机作为流水生产线上非常重要的设备,利用其可以实现不同物料的生产要求。随着堆取料机使用年限不断增加,其行走制动器的制动效果会变差,影响堆取料机运行的安全性,因此,需要对故障进行分析,并采取相应的措施进行处理,保证堆取料机运行的安全性。

1 工程概况

某煤矿设计每年处理400万t原煤,入选能力可以达到215万t,选煤厂布置了一个6万t的储煤场,主要包括一台门式堆料机,可以实现1000t/h的堆料。随着设备使用年限的增加,堆料机出现了行走制动故障,对正常生产造成了比较大的制约,尤其在遇到恶劣天气时会出现制动器失灵等安全隐患。因此,需要对堆取料机行走制动器出现故障的原因进行分析,并提出相应的改进措施。

2 堆取料机行走制动器常见故障与分析

2.1 制动器振动噪声故障

堆取料机在行驶过程中,工作人员尽管已将制动功能解除,但仍能听到振动器发出巨大的噪声,而且还伴有振动的现象。造成制动器产生振动噪声故障的因素主要有:由于制动弹簧的预紧力太大,使得制动器在分离时,上、下摩擦锥环很难有效分离,长时间的摩擦是引发噪声与振动出现的原因;理论上,当制动器分离时,上、下摩擦锥要与上、下摩擦锥环处于分离状态,但如果在制动解除的状态下,上、下摩擦锥与锥环之间的距离太小,也会使得两者处于贴合状态,长时间的摩擦引发制动器噪声与振动现象的发生;天气因素也会对制动器造成一定的影响,比如冬季气温过低,制动器内部残存的水分会结冰,使得制动器处于冷冻状态,很难将其打开,进而引发相关故障。

2.2 制动器制动性能不佳或不制动故障

堆取料机在停机状态下,如果制动器制定性能不佳,会使得机器滑行距离延长,若未得到及时控制,也会引发不安全事故的发生。

制动失灵现象产生的原因主要表现在如下方面:制动弹簧在能量释放后,如果压紧力过小会使得上、下摩擦锥环与上、下摩擦锥贴合不牢固,造成制动力过小,引发制动失灵现象的发生;上、下摩擦锥长时间的过度摩擦引发的制动失灵现象,如果上、下摩擦锥长期受到相互摩擦,会使得表面的材料被不断地磨损,逐渐降低了制动器的制动性能;凹凸螺旋面之间的距离逐渐缩小,因为上、下摩擦锥长期处于磨损状态,使得凹凸螺旋面之间的轴向距离不断减小,引发制动器不制动等故障现象的发生。

2.3 制动器无法调整所引发的故障

当斗轮堆取料机处于制动失灵状态下,螺栓不能调整或者是调整后,系统制动功能仍无法解除所带来的故障问题。

制动器无法调整的主要原因如下:在上、下摩擦锥与摩擦锥环的缝隙部位有粉尘存在,这些粉尘没有得到及时的清理,长此下去会凝结后成块状,影响摩擦锥的轴向移动,造成制动器无法调整;粉尘等杂物进入到主、从动顶连接的滚珠部位,若没有得以及时清理,这些杂物会与滚珠上的黄油相互混合,造成滚珠运动困难,螺栓不能调整,引发制动器故障现象。

3 该堆取料机现状分析

通过对该煤场内所使用到堆取料机大车制动器进行分析可知,该堆取料机所使用的是型号为YWZ2300/80的液压推杆制动器。液压系统的稳定性受多方面因素的影响,比如外界温度的变化、液压系统密封性能的高低等,若其中任何一个环节发生问题都会对液压系统的正常运行造成影响。特别是在特殊天气下,堆取料机在工作时,如果液压制动器处于制动状态,工作人员未能在第一时间排除故障,会造成堆取料机出轨等现象,不仅会造成人员伤亡,也会给相关企业带来巨大的经济损失,因此应引起相关部门的足够重视。

4 解决思路

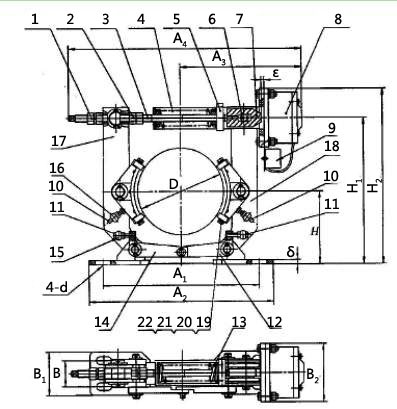

为了确保堆取料机大车在安全、稳定的环境下运行,尽可能避免不安全事故的发生,技术人员通过深入分析后决定采取对液压推杆制动器进行改良的方式提高施工效率。将原有型号为YWZ2300/80的液压推杆制动器换成型号为MWZ2-300的电磁块式制动器。相比于原有型号的液压推杆制动器而言,电磁块式制动器具有如下优点:不受外界环境温度的干扰;系统发生故障时会有一系列的动作反应,可帮助工作人员有效辨识,在短时间内将故障进行有效排除。电磁制动器如图1所示,主要由电磁铁、抱紧弹簧、制动闸块等部件组成,它的工作原理是利用电磁铁通电后产生磁性,断电后磁性消失加以控制的。当电磁铁处于断电状态时,在抱紧弹簧的作用下,左右两侧的连接杆会向内收紧,制动闸块控制制动轮使其处于制动状态。当电磁铁通电后,所产生的强大电磁力会压缩抱紧弹簧,使得左右侧的连接杆处于外张状态,制动闸块会将制动轮松开,带动电机进运转。

注:1-调整螺母;2-锁紧螺母;3-制动杆;4-弹簧盒;5-弹簧方母;6-前制动臂上轴;7-滑块;8-电磁铁;9-整流控制器;10-制动瓦调整螺栓;11-间隙分配器调整螺栓;12-右间隙分配器;13-制动弹簧;14-左间隙分配器;15-调整螺栓轴;16-分配器调整螺栓轴;17-后制动臂;18-前制动臂;19-闸瓦压板;20-压板;21-调整垫;22-定位卡。

图1 堆取料机电磁块式制动器

5 改造过程

将堆取料机原有的两台液压推杆制动器替换成两台电磁块式制动器。改造过程列举如下:将大车行走油缸电源线彻底拆除;拆除液压推杆制动器,将其替换成电磁块式制动器,并安装整流控制器;接通电源线,观察行走电机等是否能够正常运转;将制动器动力调整到恰当的位置,确保每台电磁块式制动器可将大车车辆抱死。

6 改造前后效果对比

(1)按照煤厂机电检查相关规定中提出的,大车行走电机与制动器均需每天进行一次例行检查,检查的内容要全面、细致。然而在具体的实施中,检查工作是一项耗时耗力的任务,工作人员为了节省时间不按照正确的流程进行操作的现象时有发生。

(2)由于液压推杆制动器内部构造复杂,检修人员在检查时很难发现液压系统内部的变化,对于存在的问题也很难在短时间内进行有效处理。

(3)将液压推杆制动器更换成电磁制动器后,可节省大量的时间,无需检修人员进行每次的专门检查,工作人员在开动大车后观察车辆的动态变化即可掌握制动器有无故障等不良现象;更换成电磁块式制动器后,系统运行稳定,不受外界环境的影响,不仅节省了人力支出,也为企业创造了一定的经济效益。

7 堆料机行走制动故障的预防措施

更换制动器难度较大,原因在于制动器两端分别连接着电动机与减速器,再加之制动器的构造在内部,如果发生故障,不仅会耗费大量的时间,而且也会对斗轮堆取料机的运转造成种种影响。因此为了提高设备的运行效率,降低不良故障现象的发生,特采取如下改进措施:

(1)定期调整制动器。调整制动力矩,将制动器侧门采取有效的方式卸下后,通过螺母调整制动力矩,待调整到位后将螺母拧紧固定,锁紧制动力矩;调整分离行程,将制动器的三套分离行程同时进行调整,先将分离行程拧松后再锁紧螺母,最后将分离行程控制螺栓退一圈后再锁紧分离行程控制螺栓;调整空程,先将空程拧松以便于调整锁紧螺母;其次右旋空程调整螺栓;最后使用空程锁紧螺母,使其处于恰当的位置。四是分离间隙的有效调整。如果上述三项工作调整后制动器仍处于制动状态,则需调整分离间隙。将电动机与支撑筒进行卸除,通过拧松分离间隙以达到锁紧螺母的效果,将分离间隙再次拧紧,调整螺母,让其与上摩擦锥有效贴合,最后借助分离间隙锁紧螺母,将其有效固定。

(2)定期更换制动器中的核心零部件,比如上、下摩擦锥,提高系统的使用寿命,确保系统得以安全、稳定运行。

(3)设置泄水孔。考虑到原有的制动器中没有泄水槽,当遇到寒冷天气时制动器中的积水容易凝固,造成制动器故障现象,因此可在制动器的支撑筒下部钻一个8mm的孔,这样可确保制动器内的积水能够及时排出。

8 结语

综上所述,堆取料机行走制动器对堆料机运行的安全性有着比较大的影响,文章以实际工程为例,对行走制动器故障原因进行了分析,然后提出了改进措施。经过改进后,堆取料机制动器抱闸的抱紧力达到了最佳值,工作人员不需要每天对制动器的运行情况进行检查,降低了维修工作量,运行过程中没有再次出现制动力不足的情况,在恶劣天气下堆取料机也没有出现跑车事故,改造效果良好,值得推广应用。

参考文献

[1]张亮,龙诗东.斗轮堆取料机生产能力提升技术改造研究[J].港口装卸,2017,(3).

[2]张宝国,李星晨,周博.基于AS4324.1标准的轨行式悬臂堆料机的钢结构设计[J].矿山机械,2016,(12).

[3]牛春宝.基于电气自动化控制技术的港口堆取料机关键技术研究[J].信息系统工程,2016,(11).

[4]高玉军,褚衍刚,郑丽,等.一种新的堆取料机皮带秤角度补偿方法[J].港口科技,2016,(11).

[5]余涛,熊君.利比里亚某铁矿石项目堆取料机基础施工及设计优化[J].中国水运(下半月),2016,(8).