1 概述

最近十几年间,我国快速客运列车发展迅速,规模不断增大。自第六次大提速以来,我国客运列车已进入快速运营的时期。基础制动装置作为铁路客车转向架的重要组成部分之一,在列车运营行驶过程中扮演着举足轻重的作用。作为转向架五大关键技术之一的制动技术,要确保列车在高速运行的情况下满足其对制动距离的要求,特别是紧急制动情况下的制动距离要求则更加苛刻。虽然现有客车中采用多种制动方式,在速度较高时再生制动与电阻制动扮演着主要的角色,但国际铁路UIC依然规定:在动力制动失效的情况下,机械摩擦制动必须保证列车能在规定的距离内停车,以确保列车运行的安全。同时在低速行驶阶段,也必须通过机械摩擦制动保证停车。对于摩擦制动中的踏面制动,因其缺点较多,UIC规定其只能用于速度低于160km/h的场合,一般也作为盘形制动的补充形式,现有的客运列车中盘形制动方式也越来越普遍。制动闸片作为盘形制动中最重要的结构零件,其性能好坏直接影响着列车的正常运行与紧急停车,严重时可能引发列车脱轨倾覆事故,危及行车安全及旅客生命安全。铁路客车近期发生多起闸片脱落事故,因此,如何有效降低动车组闸片的脱落风险,确保安装牢固,以及结构设计的可靠性,是制动夹钳设计与检修运用中的重要内容。

2 制动闸片锁铁安装结构

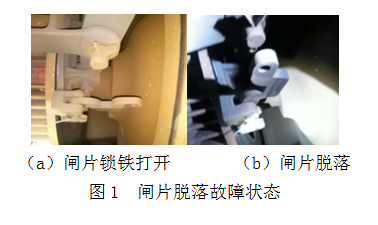

由于铁路客车在既有线上持续较高速度运行,致使走形部车轮异常磨耗、踏面擦伤和失圆现象较为明显,加之线路不平顺、轨道激励和钢轨波磨等因素造成了转向架部位的较大垂向激振。使得转向架制动闸片的销轴连接部位发生较快磨损、松动和开裂,从而发生了闸片锁铁打开、闸片脱落的故障现象,极恶劣情况会导致车辆脱轨倾覆等重大行车事故,现场闸片脱落故障如图1所示。

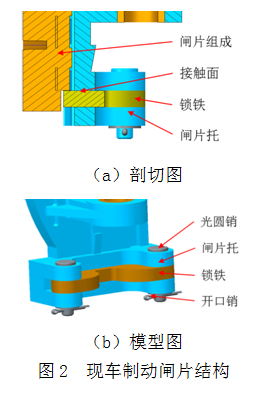

国内铁路客车采用盘型制动以来,制动闸片锁铁安装一直采用光圆销(12mm×65mm×58mm)固定的结构,如图2所示。锁铁插入闸片托,锁铁凸出部分与闸片组成凹入部分相交叉配合,通过锁铁交叉部分来阻挡闸片组成向下滑落。为防止运行中锁铁从闸片托中脱出,在闸片托上安装光圆销,并在光圆销端部安装圆开口销(4mm×25mm),以防止光圆销从闸片托中脱落,圆开口销与闸片托间通过平垫圈来调整光圆销的上下窜动量。

3 锁铁故障原因分析

在铁路客车运行过程中,关于锁铁打开、制动闸片脱落的故障问题,在以往车辆运用中出现过,经研究分析,认为主要由以下因素引起:

3.1 组装质量较差

制动闸片组装时,锁铁圆销下部平垫圈与闸片托间的间隙过大,导致列车运行途中闸片托的光圆销随着车辆的振动而上下窜动,以及平垫圈相对于圆开口销发生转动。同时,为方便安装及维修拆卸更换过程中的宜操作性,在闸片托与锁铁的安装槽接触面为间隙配合,本身存在一定的间隙量,圆柱销与闸片托及开口销之间的装配也存在较大的间隙自由度。这样的装配方式本身受组装工序与维修更换的双重制约,虽然采用过盈安装方式可减小零部件之间的磨损磨耗、断裂脱落的问题,但不利于经济更换维修。在列车高速行驶过程中,线路的不平顺、车轮的失圆、及轮轨之间长期的磨耗所产生的垂向冲击,严重影响制动闸片与锁铁的接触配合关系,进而引起下部的圆开口销磨耗加剧。且受结构限制,圆开口销的直径较小,强度较弱,自身抗磨损及冲击能力稍差,这样多种原因共同造成了圆开口销折断脱落。光圆销因缺少圆开口销的固定在垂向振动较大时窜出闸片托安装孔,锁铁打开失去了对闸片的止挡作用,闸片在重力作用下从闸片托上脱落。

3.2 圆开口销结构强度及耐腐蚀能力不足

圆开口销规格为4mm×25mm,车辆运行中高频振动引起圆销上下窜动及平垫圈相对于圆开口销频繁转动,造成圆开口销的异常磨损。圆开口销材质为Q235A,为普通碳素钢,力学性能执行GB 700-88规定,与A3钢性能类似,其韧性塑性较好,具有良好的热加工性能,一般在热轧状态使用,多用于不重要的机器零件中使用。但由于其硬度较低,耐磨损能力稍差,致使表面防腐层磨损后易锈蚀变细,从而加快了圆开口销的磨损断裂。此外,圆开口销直径仅为4mm,抗冲击及磨损能力较差。圆开口销本身为标准件,尺寸大小本身受圆柱销的结构限制。在开口销折损断裂脱落后,光圆销的锁紧约束不受限制,当转向架在运行过程中激绕振动过大时,垂向振动导致光圆销窜出闸片托安装孔,进而使锁铁打开,导致闸片从闸片托上滑落,造成恶劣事故。

3.3 运用磨耗

在列车长期运行过程中,线路本身的激励与不平顺产生的激振,以及转向架自身产生的振动冲击,时刻磨损着闸片托装置与锁铁。由于固定锁铁用的光圆销与孔之间间隙配合,长期振动磨损过程中,使得闸片托和锁铁上的光圆销安装孔普遍被扩大、部分成为椭圆孔,组装后光圆销与闸片托、锁铁之间的配合存在较大的相对移动量,当锁铁被挤入槽内,到达极限位置时,锁铁对闸片无止挡作用,闸片即可自动脱离安装楔槽,造成制动装置故障,影响列车制动性能。

4 锁铁安装结构优化方案

在我国铁道车辆用制动装置中,除货车和极少的其他类转向架采用踏面制动而无需制动夹钳的结构形式外,大多数客车及所有动车组均使用盘形制动方式。相较于踏面制动方式摩擦副热容量小,致使踏面升温和磨损,以及存在热损害隐患的缺点,盘形制动则通过机械摩擦来消除列车的动能,散热性能较好,且制动性能可靠。而无论轮盘制动或者轴盘制动方式,其制动单元均采用制动夹钳与气缸/油缸通过制动杠杆相互作用的方式,以实现制动力的传递。且无论是紧凑式夹钳、三点吊挂浮动式夹钳,都要采用锁铁配合闸片托一同锁定耐磨金属闸片的方式。因此,锁铁故障导致闸片脱落所引起的列车制动事故发生频繁,在车辆后期检修运营维护过程中投入了大量的人力、物力和财力。考虑到现有制动夹钳对锁铁安装结构优化的适应性,应以锁铁安装位置结构变动较小为宜。基于对锁铁出现故障的原因分析,保证现有制动装置无较大变化的前提下,对锁铁安装的结构进行了优化与分析,并确定了两种优化方案。

1-光圆销;2-闸片托;3-锁铁;4-橡胶垫圈;5-铁垫圈;6-防松铁丝

4.1 优化方案一

此方案无需修改原有的闸片托及锁铁结构,保持光圆销不变,取消平垫圈和圆开口销,充分利用光圆销端部φ4mm的孔,用直径φ2mm的不锈钢钢丝将两光圆销连接拧紧在一起,钢丝缠绕方式为“8”字型,其实物结构如图3。这种方案类似于机械防松中的串联钢丝的防松方式,将两孔互相串联起来,使其相互牵制,相互止动。同时钢丝拧紧张力可随意控制,保证圆光销始终处于紧固状态,减小间隙振动所带来的磨损。通过不锈钢钢丝将两光圆销连接拧紧在一起,利用橡胶垫圈和铁垫圈调整钢丝与闸片托间的间隙。经现场检测与装车线路运行,考核之后发现,采用橡胶垫和铁垫圈的调整方式,将间隙控制在1.5mm 以内,便可良好的实现光圆销的紧固,从而抑制光圆销的相对转动及上下窜动量。该方案结构简单,仅需将原有的开口销更换为橡胶垫圈与铁垫圈共同配合钢丝缠绕紧固的方式,改造成本很低,且维修操作简单,有利于现有制动夹钳的改造。

1-闸片托;2-锁铁;3-扁开口销;4-光圆销;5-铁垫圈;6-橡胶垫圈

4.2 优化方案二

在保持光圆销安装结构不变的前提下,将圆开口销(4mm×25mm)更改为扁开口销(4mm×10mm),提高扁开口销自身抗振动和磨损的能力,扁开口销紧固件结构如图4所示。由于圆开口销的直径较小,且材质为普通碳素钢,硬度较低,耐磨性能较差,所以容易磨损断裂。扁开口销结构强度远远高于圆开口销。通过开口销结构型式的更改,提高其自身的抗振动和磨损能力,通过平垫圈来调整扁开口销(4mm×10mm)与闸片托间的间隙,同时将间隙控制在1.5mm以内,以减小扁孔圆销的窜动量。但由于圆销的直径较小,开口销制造工艺性较差,端部扁孔需通过线切割加工而成,制造成本较高,且不利于批量生产。

5 方案对比分析

针对以上两种优化方案,基于现有的车间设备、加工能力及锁铁故障状态的综合分析,从方案的结构复杂性、可靠性及经济性上对比分析。

5.1 结构复杂性

方案一的结构最简单,操作维护方便;方案二的结构相对简单,但扁孔圆销的制造工艺性较差,在现有的设备环境下,需通过线切割加工而成。

5.2 可靠性

方案一在钢丝拧紧后,可靠性较高,且直径φ2mm的不锈钢钢丝具有一定的抗飞石击打和耐腐蚀能力,其拧紧张力可手动调整。在闸片更换周期内不易发生断丝现象,即使铁丝断裂也不会立即发生垫圈脱落问题。铁丝防松的方案类似于机械防松中的串联钢丝的防松方式,在现车螺栓防松上大量采用,经证明其效果成熟可靠。方案二的扁开口销结构在现车的销孔配合结构上也广泛采用,为成熟结构且紧固效果优良。

5.3 经济性

方案一仅需更换不锈钢钢丝,维护成本最低。方案二需更换为扁孔圆销和扁开口销,且扁孔圆销的制造成本较高,经济性稍差。

根据以上两种方案的对比分析,综合车辆运用安全及现车的更换维护费用及维护的方便性,考虑到频繁发生锁铁故障的因素,优选出方案一为最佳方案。

6 结语

铁路客运方式在我国交通运输中占据及其重要的位置,相比于航运、公路汽车运输等方式,铁路客运有载客量大、安全可靠、乘坐舒适等无可比拟的优势。制动技术作为铁路客车的关键技术之一,必须满足紧急情况下对制动距离的要求,而近年来全路多发的制动闸片脱落事故对铁路客运产生了巨大的安全隐患。因此,针对降低制动闸片脱落风险的研究具有非常重要的意义。本文对现场发生的锁铁打开、闸片脱落等故障,通过现场调查研究分析,提出三点故障原因,后基于故障因素分析,对制动闸片和锁铁安装结构进行了优化分析,确定了两种优化方案。在实际操作与检修维护中,均得到了良好的效果,但基于更换维护费用及维护方便性,综合优选出第一种为最佳方案。当然,制动夹钳发生故障原因较多,应多方面多角度对比分析。为防止闸片脱落的事故发生,可从根本角度入手,对制动闸片本身的结构形式进行优化改进。以期降低闸片脱落的风险。其次在现有结构的紧固优化时,应保证方案不但要满足新造车辆制动单元的工艺实施,而且要充分考虑运营中的车辆易于在线维护的要求。

参考文献

[1]严隽耄,傅茂海.车辆工程[M].3版.北京:中国铁道出版社,2011.

[2]黄志辉,吕换小.高速动力车制动盘、制动闸片结构设计及材料选择[J].内燃机车,1997,(8).

[3]黄飞飞.降低动车组闸片脱落风险的有效措施及其运用效果[J].科技与创新,2017,(13).

[4]王福天.车辆动力学[M].北京:中国铁道出版社,1981.

[5]吕中建.客车闸片脱落故障的分析及对策[J].铁道机车车辆,2014,34(1).

[6]李瑞琦.动车组轴装制动盘运用中的受力分析[J].哈尔滨铁道科技,2016,(3).

[7]高永斌.列车制动闸片脱落的原因分析及预防措施[J].上海铁道科技,2014,(2).

基金项目:国家重点研发计划资助(2016YFB1200501)。

(作者张隶新系中车唐山机车车辆有限公司高级工程师)