1 板壳式蒸发器的工作原理和结构

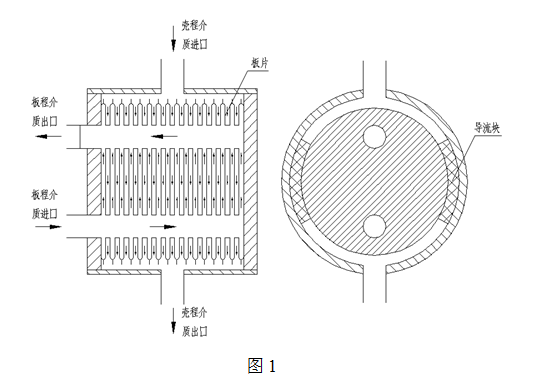

相较于国外,我国的圆形板壳式换热器起步较晚,很多企业仍处于研发阶段,目前国内的板壳式换热器工作原理和基本结构如图1所示。

板壳式换热器的冷热介质分别走板程和壳程,利用板片实现冷热流体的换热。板片由专用压机一次整体压制成型,使板片两侧形成特定的纹路,冷热流体可实现全逆流换热。板芯两端的盖板与筒体焊接连接,该焊接的收缩应力正好对板芯产生压缩,从而可起到加强及定位板芯的作用,但此结构设计仅适用于板芯尺寸不大的场合。

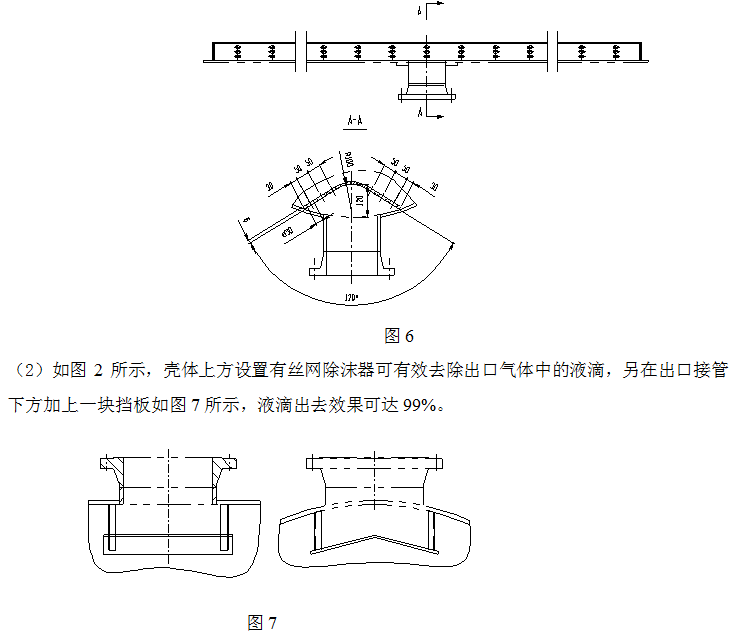

我公司研发设计的板壳式蒸发器如图2所示,其工作原理与板壳式换热器相当,壳程冷流体(液态)从壳程底部进入换热器,然后在换热器内部被板程热流体加热直至相变成气态,随后从壳程上方管口离开换热器进入工艺管道。因蒸发器壳程介质存在相变,设备两端封头与板芯之间及板芯上方必须留出足够的蒸发空间。板芯上方设置丝网除沫器和出口挡板,下方设置滑道及液体分布器。另外壳体部件上还设置压力表、温度计、安全阀、液位计等安全附件。

2 板壳式蒸发器结构设计需要解决的问题

为适应将来炼油装置规模持续扩大的需求,需要换热面积较大的板壳式蒸发器,因此板芯公称直径和公称长度都较大,板芯重量一般超过5t,自身的重量另其刚度不足;蒸发器两端封头与板芯间必须留出蒸发空间,此时两端封头已无法对板芯起到加强的作用,板芯自身强度不足;板芯长度较长,进口介质流体分布不均匀,影响换热效果;板芯的安装定位、设备运输时的稳定性、设备运行时的防振措施等在设计时也需要进行考虑。

3 板壳式蒸发器的结构优化设计

3.1 提高板芯自身刚度和强度措施

板芯由专利厂家制造,其供货的板芯仅适用于常规结构的板壳式换热器,即壳体两端为平盖并利用焊接应力压紧板芯的场合,其端部盖板直径与板芯相当,厚度≤10mm,仅起到密封作用,如果此类板芯直接用于板壳式蒸发器壳体内,板芯将无法承受板程内部压力。工程上可采取下列措施对板芯进行加固:

(1)根据板程内部压力、板芯的直径,按焊接平盖的计算方法计算出平盖的厚度,将此厚度的圆平板作为板芯支撑板焊接在板芯两端。该焊接接头应能够承受因板程内部压力而引起的剪切力的作用,此时板芯在板程内部压力作用下不会出现两端膨胀鼓包等强度不合格的现象。

(2)板芯两端支撑板之间用拉紧板进行连接,拉紧板宽度、厚度、布置的数量应能保证承受因板程内部压力而引起的剪切力的作用,并留有一定裕量;此时,板芯在板程内部压力作用下就不会出现轴向拉伸破坏现象。拉紧板应根据介质流通面积开相应数量的圆孔,以不影响换热效果为宜。

(3)由于板芯较长,卧式安装时由于自身重力作用,中间可能产生扰度,此时应在拉紧板长度方向处设置一定数量的非金属垫块(PTFE材质)用于支撑板芯,非金属垫板同时可以防止板芯焊缝与拉紧板之间硬摩擦。

加固后的板芯如图3所示。

图3

3.2 板芯安装定位的优化设计方案

为便于设备检修、维护,此板壳式蒸发器设计成法兰可抽式结构,板芯的安装定位应进行优化设计:

(1)如图3所示,板芯两端的支撑板直径应大于板芯直径并预留滑道槽安装滑道,滑道的高度和厚度应保证能承受板芯安装及抽出时的冲击载荷。蒸发器壳体内部设置导轨,滑道沿导轨移动实现板芯的安装。

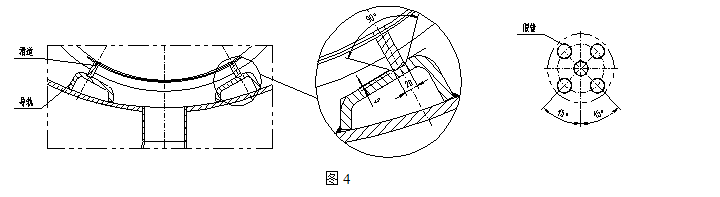

(2)蒸发器壳体内表面设置导轨,且导轨表面进行优化设计,开深度约5mm的槽,此设计可使板芯的安装定位准确,避免安装时脱轨。滑道和导轨的设计如图4所示。

(3)板芯与壳体平盖除通过板芯接管连接外,还增加了若干假管分别与平盖和板芯支撑板焊接连接,此优化设计可降低安装或抽出板芯时板芯接管与平盖的焊接接头所承受的应力,提高设备的密封可靠性。假管布置如图4所示。

3.3 板芯运输及运行时的防振措施

蒸发器运行时存在强烈的汽液转换过程,液体及气流的冲击影响板芯运行的稳定性,需要在设计阶段考虑板芯的防振措施:

(1)板芯前端防振措施。板芯与平盖之间设置的假管,两者分别与假管焊接连接从而成为整体,设备前端平盖对板芯起加强稳定作用,可有效避免设备在运输及运行时因振动而遭受损坏的。

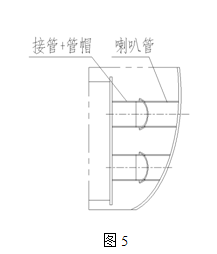

(2)板芯后端设置接管与管帽,蒸发器后封头设置喇叭管,这一结构即可在安装时对设备定位,亦可在设备运输及运行时对不可避免的振动起到了限制作用。管帽与喇叭口的设计如图5所示。

图5

3.4 进口介质分布器设计和出口除沫设计

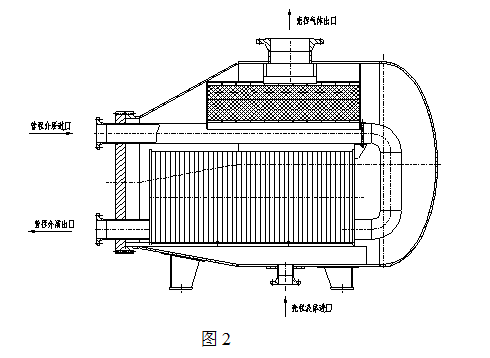

(1)壳程进口设置进口分布器,使液体在板芯长度范围内分布均匀,分布器上开孔直径及数量由介质流通面积决定。分布器的设计如图6所示。

4 结语

高效节能的板壳式换热器具有很大的发展空间,根据其结构型式不同可适用于多种场合。作为设计者,在结构设计时需要综合考虑制造、安装、运行及检修等各个环节,尽量使板壳式换热器的结构更加合理优化。此次我公司研发的板壳式蒸发器相较于常规的板壳式换热器进行了大胆的优化与改进,根据现场设备实际的运行情况来看,采用的优化设计方案使用效果较好。

参考文献

[1]王松汉.石油化工设计手册[M].北京:化学工业出版社,2001.

[2]秦叔经,叶文邦.化工设备设计全书[M].北京:化学工业出版社,2002.

[3]NB/T47004-2009,板式热交换器[S].国家能源局,2010.

(作者葛盼系宁波远成设备制造有限公司中级工程师)