自升式钻井平台是海上四大移动式钻井装置之一,由于其定位能力强和作业稳定性好,在大陆架海域的油气勘探开发中居重要地位。自升式钻井平台在发展初期是没有悬臂梁的,钻井作业基本是在平台甲板所覆盖的范围内进行,钻台只能在甲板内做一定的移位,所以其功能主要是完成勘探井作业或部分生产开发预钻作业。悬臂梁平台的设计建造,大大提升了自升式钻井平台的作业功能,它能实现在生产平台上实施钻完井作业、修井作业和钻调整井作业。在自升式钻井平台的建造过程中,需要进行多项试验,其中悬臂梁滑移是平台投入使用前的一个重要的试验环节,是平台安全正常工作的重要保证。本文以JU2000E型自升式钻井平台为工程依托,着重讲述悬臂梁整体滑移安装方案。

1 国内外现状

目前,世界上著名的自升式平台设计承包商设计的海上钻井平台产品己形成系列,主要有美、欧等国的Le Tourneau、F&G、BASS、BMC、MSC等,每个公司均已经形成不同型号的产品系列,而悬臂梁设计也成为了自升式钻井平台必不可少的一部分。悬臂梁结构的出现,极大地提高了自升式钻井平台的作业能力。在世界范围内,现有自升式钻井平台悬臂梁的结构形式大致可以分为以下几种:传统型悬臂梁,X-Y型悬臂梁,旋转型悬臂梁。

对于国内状况来说,目前我国在海工装备制造领域已经具备了一定的技术基础和较强的制造实力,但是仍处低端,主要建造的钻井平台悬臂梁结构形式为传统型悬臂梁和X-Y型悬臂梁,旋转型悬臂梁钻井平台暂未涉及。

2 悬臂梁整体运输方案

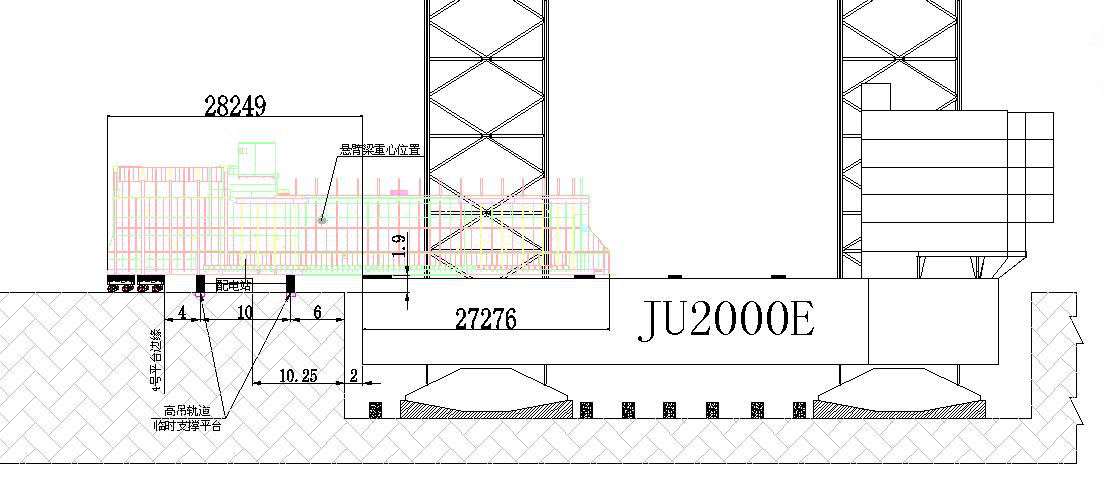

使用JU2000钻井平台悬臂梁结构在船厂平台上建造完成后,通过四组组合动力头模块车、四组安装有滚轮小车的液压支承平台的临时支承和两组液压穿心千斤顶的运输和牵引,滑移进入船坞内钻井平台主甲板面悬臂梁支座内并进行固定安装。

3 车辆及工装具配置

3.1 车辆配置

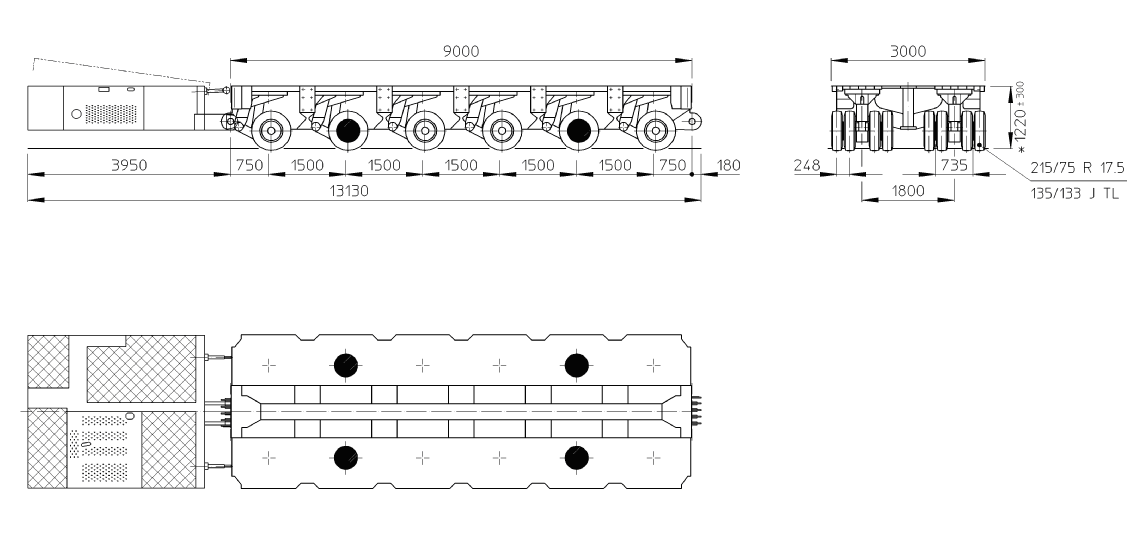

本次方案采用4台动力头模块车进行运输作业。动力机组动力:2台490马力和2台210马力。运输平板采用德国GOLDHOFER全回转液压平板PST/SL-E型号模块车组,共48轴线,轴距1.5m、宽3m,单轴在0.5km/h状态下承载40t,48轴线承载能力为1920t,运输前组成4纵列6轴线平板4套,满足运输要求。图4.3所示动力头模块车。

图1 动力头模块车

PST/SL-E型号的平板模块配备了电子多向转向系统,在不同的工况下,能够完成多种转向模式。电子转向系统遵循了最新技术标准,轮组的移动和转向是同时进行的。每个轮组上都配备有传感器,真实反映轮组的实际转向角度,并把数据通过CAN通信线传给中央处理器。中央处理器配有的控制程序始终监督和控制着多向转向的运行情况,所有转向模式都可以在满负荷状态下正常运作,在静止状态也可以运作。每个轮组都是由中央处理器通过液压阀控制。每个轮组的转向角度是±135°,使平板能够精确定位,特别适用于90°转角行进,因为每个轮组还有±45°余量。

3.2 工装具配置

具体的工装具名称、规格、数量见表1。

表1 工装具配置

| 序号 | 名称 | 规格 | 数量 |

| 1 | 液压千斤顶 | 320t级 | 4个 |

| 2 | 液压临时支撑平台 | ≥300t | 4个 |

| 3 | 滚轮小车 | 400t级 | 4只 |

| 4 | 液压穿心油缸及配件 | 200t级 | 2只 |

| 5 | 牵引用钢结构 | 160t级 | 2套 |

| 6 | 液压系统 | 63mPa,4L/min | 2套 |

| 7 | 全站仪 | 激光 | n套 |

| 8 | 承载梁 | 600t级 | 8块 |

| 9 | 防滑垫 |

| 若干 |

| 10 | 道木 | 150mm×200mm | 若干 |

| 11 | 对讲机 |

| 8台 |

| 12 | 钢卷尺 | 5m | 4把 |

| 13 | 定位铅垂 |

| 2套 |

| 14 | 电源接线盘 | 380V | 2套 |

4 悬臂梁整体滑移方案

4.1 车组第一次后移顶推作业

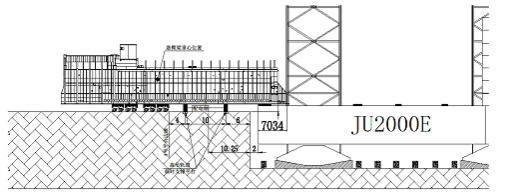

由作业长下达指令,各检测人员监视车组行驶位置和液压临时支撑架压力变化情况,开始卸载前24轴平板支承力,各液压临时支撑油缸每增加4MPa时停止平板车组下降,检查液压临时支撑架受力、平板车组受力及悬臂梁总体水平度变化,若出现数据偏差需即刻停止下降,重新调整下降姿态。当平板车下降至1270mm,即脱离悬臂梁时,稳定10分钟观察液压临时支撑架受力、平板车组受力及悬臂梁总体水平度变化。没有异常,则前24轴平板向后移动至距离后24轴平板1.5m处。然后应用全站仪监控车组高度,顶升前24轴平板,调整车组压力和高度,确认受力及高度位置正常,将车组推移至前排车轮离支撑架4m处,此时悬臂梁前端已进入钻井平台约7m。

4.2 车组第二次后移顶推作业

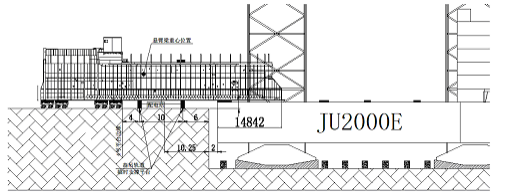

各工位监控人员及操作人员检查调整液压临时支撑架高度至2130mm,降低车组至悬臂梁底部高度2130mm,使悬臂梁前部与钻井平台滚轮小车接触,悬臂梁中段与液压临时支承架接触,确认车组和液压临时支撑架受力正常,此时钻井平台导向滑槽上平面、液压临时支承架和车组承载面处于同一高度,然后下降车组的前24轴平板高度,使之脱离悬臂梁至离地1240mm高度。稳定10分钟观察液压临时支撑架受力、平板车组受力及悬臂梁总体水平度变化。没有异常,由作业长下达指令,将前24轴平板移动至悬臂梁的艉部。应用全站仪监控车组高度,顶升后24轴平板,调整车组压力和高度,确认受力及高度位置正常。由作业长下达指令,将车组推移至前排车轮离支撑架4m处,此时悬臂梁前端已进入钻井平台约15m,如图2、图3所示。

图2 第一次顶推滑移位置

图3 第二次顶推滑移位置

4.3 车组第三次后移顶推作业

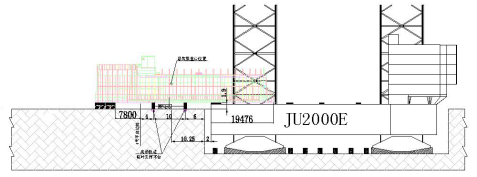

再次下降车组的前24轴平板高度,使之脱离悬臂梁至离地1240mm高度。稳定10分钟观察液压临时支撑架受力、平板车组受力及悬臂梁总体水平度变化,如果没有异常,由作业长下达指令,向后移动至距离后24轴平板1.5m处。应用全站仪监控车组高度,顶升前24轴平板,调整车组压力和高度,确认受力及高度位置正常。由指挥长下达指令,将车组推移至前排车轮离支撑架4m处,随后再次下降车组的前24轴平板高度,向下脱离悬臂梁至离地1240mm高度,稳定10分钟观察液压临时支撑架受力、平板车组受力及悬臂梁总体水平度变化,没有异常,移出该组平板车组,如图4所示。

图4 第三次顶推滑移位置

4.4 牵引作业

4.4.1 装配牵引机构及液压油缸

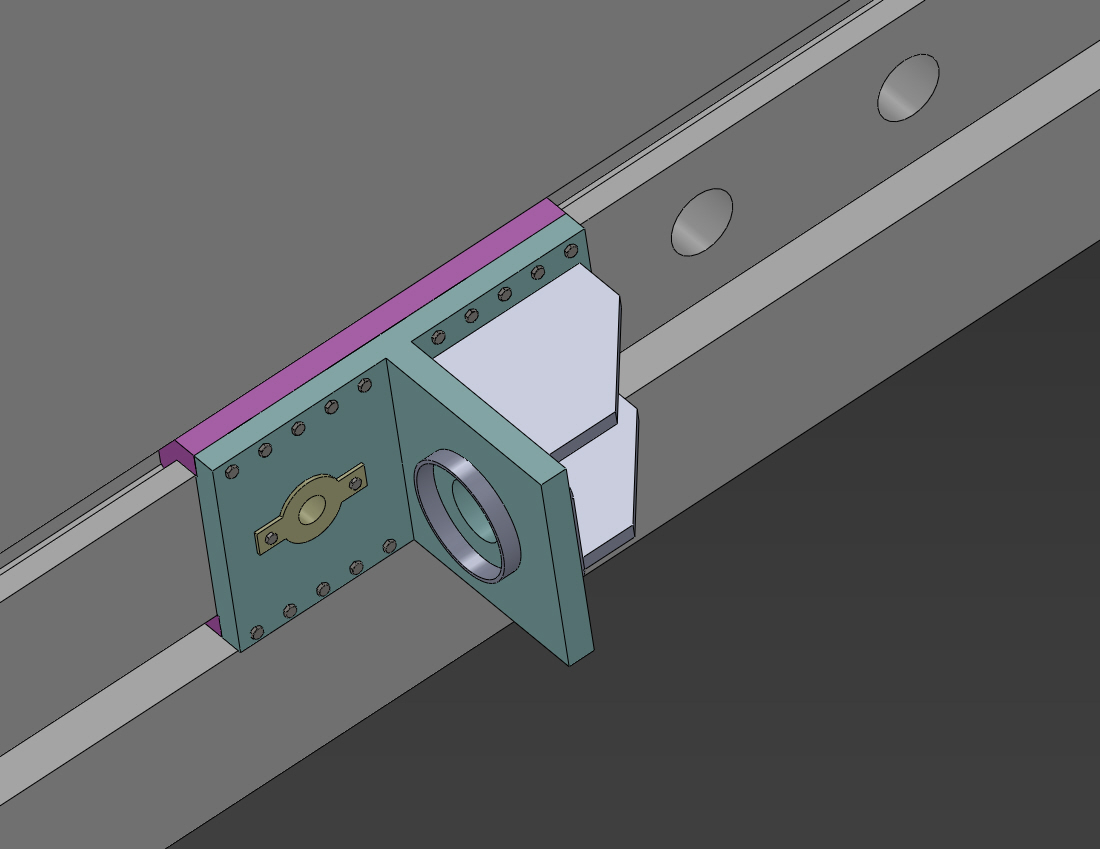

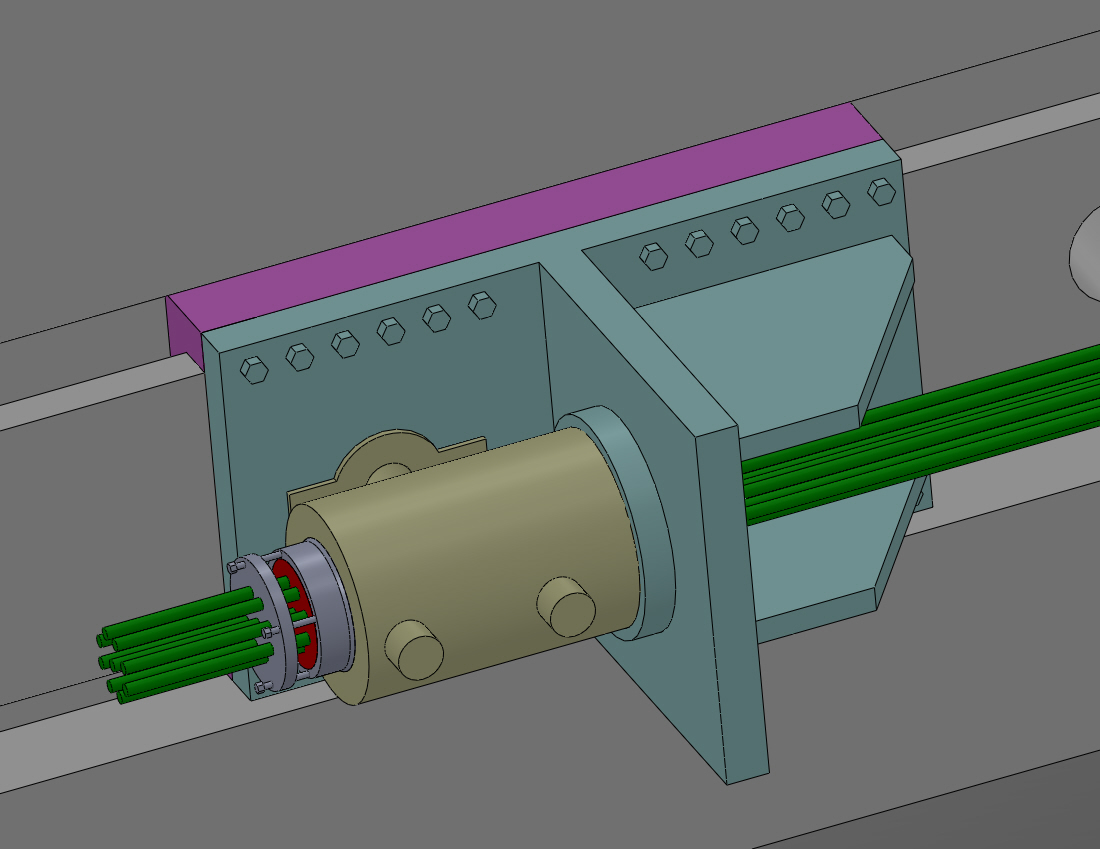

在悬臂梁爬行梁面板的最后两个销孔上完成后牵引机构的装配,将牵引油缸安放装到牵引结构上定位紧固,完成8根牵引钢索的安装;将液压动力单元安放到悬臂梁上;将液压动力系统的液压进出油管和牵引油缸可靠连接;检查移动电源系统,接通液压动力系统电源;调试液压动力系统,检查牵引油缸动作是否正常,有无异响和渗漏油现象;调试结束后,拆除移动电源系统。牵引机构及液压油缸如图5所示。

图5 牵引机构及液压油缸

4.4.2 与车组配合进行牵引

悬臂梁各监控点均满足要求,作业长下达牵引启动指令。车组与液压牵引配合,共同进行牵引。

在牵引过程中,各工位监控及操作人员密切监控全站仪和定位铅垂数据,必要时,由作业长下达调整两边液压牵引油缸的牵引速度,加以调整,直至车组前排轮胎离支撑架4m后停止牵引,随后下降平板车组高度至离地1240mm。稳定10分钟观察液压临时支撑架受力、平板车组受力及悬臂梁总体水平度变化,没有异常,使之脱离悬臂梁,移出车组,如图6所示。

图6 车组配合牵引位置

4.4.3 正常牵引

应用全站仪监控悬臂梁高度,确认悬臂梁底部、临时支承架处于同一高度。应用全站仪和定位铅垂确认悬臂梁纵向轴线对准平台纵向中心线,横向误差不大于2.5mm并向指挥长汇报监控数据。由作业长下达指令,开始正常牵引,每次牵引行程为200mm。在牵引过程中,各工位监控及操作人员密切监控全站仪和定位铅垂数据,保证悬臂梁纵向轴线与平台纵向中心线的横向误差不大于2.5mm,必要时,由作业长下达调整两边液压牵引油缸的牵引速度,加以调整。继续牵引,直至悬臂梁前端插入艏部支座系泊点后停止牵引,插入插销,即完成全部牵引作业。

5 结语

悬臂梁的运输滑移方案是自升式钻井平台总装过程中必不可少的一部分。本文详细介绍了悬臂梁运输滑移方案及其配套工程,为船厂的实际操作提供了可靠的理论依据。此方案的实际操作过程大概要需要7天,其中动力头模块车及相关操作人员由外协单位提供,一些配套工程的工装件,如滚轮小车、液压穿心油缸、液压临时支撑平台、牵引用钢结构需要船厂自身订购或制作。由于工程项目比较庞大,需要专人负责后勤保障工作,如劳防用品的发放、临时移动电源和设备及工装的现场管理等等。

虽然理论上考虑的比较详细,但任何方案的实际操作与理论都不会完全一致,此方案当然也不例外,这样就会存在一些项目风险。本方案的风险如下:地面不平造成运输时各车组行驶轨迹不匹配或悬臂梁晃动,导致悬臂梁受力不均导致结构变形或损坏;车组运输过程中出现机械、液压或电器故障;车组运输过程中出现轮胎爆裂的情况;牵引时左右不同步,造成悬臂梁卡阻;运输和牵引过程对悬臂梁下端两根滑道面的破坏;极端气候对运输或牵引造成影响或危险。以上所有风险都要制定应急措施方案,以保障工程作业的正常实施。

参考文献

[1]陈宏,李春祥.自升式钻井平台的发展综述[J].中国海洋平台,2007,(6).

[2]张孝友,孙永泰.作业三号平台悬臂梁及移运系统研究[J].中国海洋平台,2003,18(4).

收稿日期:2018-03-05

作者简介:宋治臣(1987-),男,上海人,上海外高桥造船有限公司助理工程师,研究方向:海洋工程。