在激烈的市场竞争环境下,产品的生命周期越来越短,产品从概念设计到出成品的时间也越来越短,设计后期发生的任何缺陷都有可能推迟新产品上市,并提升产品成本。因此,冲压成型性分析的CAE技术近年来被广泛应用,并在冲压件前期产品优化设计中起着越来越重要的作用。本文通过某车型翼子板典型案例,研究CAE分析的重要性。

1 翼子板CAE分析问题锁定

汽车冲压外板件的CAE成型性分析是和产品结构设计同步开展的,并不断提出问题、反馈问题、优化产品设计结构,使最终产品状态更有利于冲压成型性。但是,由于往往受到相匹配零件或整车造型的限制,CAE分析提出的问题不能被有效地更改,从而导致部分CAE问题不能解决,需要在产品状态锁定的时候锁定未解决问题的状态,在后续的模具生产制造中再跟踪验证,最终根据制件状态和对整车的影响状态再确定后续方案(为冲压项目开发埋下隐患)。

翼子板CAE分析锁定的问题如下:

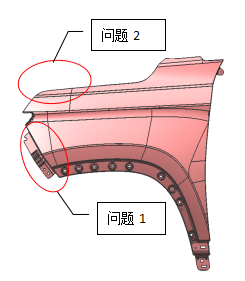

问题1:翼子板前保险杠安装面起皱。后续可能造成的影响:保险杠卡扣安装面不平,影响保险杠和翼子板匹配间隙,影响感知质量和整车的装配质量。

问题2:翻边面起皱,外观棱线不顺。后续可能造成的影响:外观感知质量差,与发动机罩外板匹配质量差,严重的时候完全不能满足产品的质量要求。

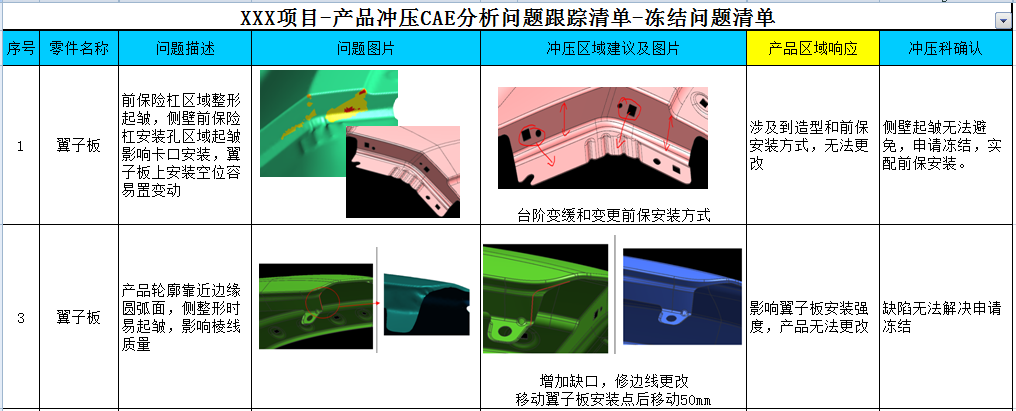

图1是某车型翼子板零件问题1、问题2部位;图2是CAE分析锁定问题图片。

图1

图2

2 翼子板生产调试出件状态

实践证明,在CAE分析各项参数设置合理、模具制造质量保证的前提下,CAE分析的准确率在90%以上,通过翼子板的问题点的以下图片对比得到了证实。

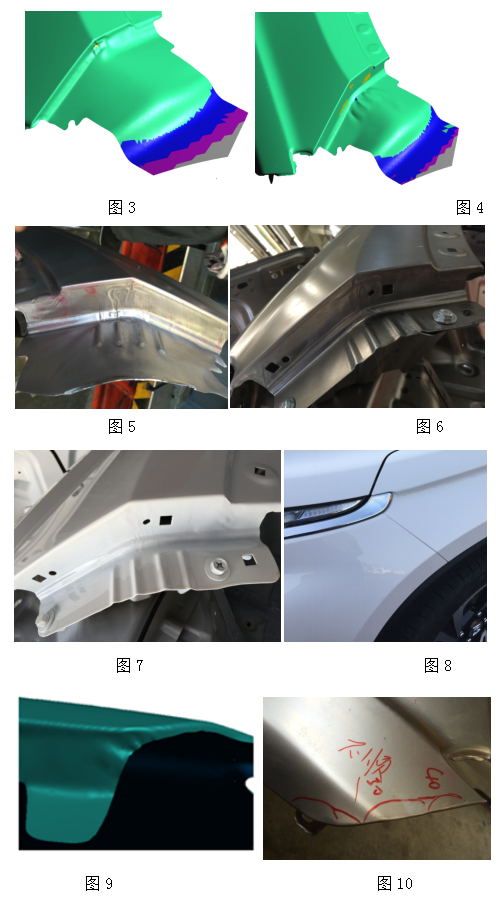

问题1的CAE分析图片和实际零件状态:

图3:CAE分析模具到底前25mm,侧壁(保险杠匹配面)开始起皱。

图4:CAE分析模具到底前3mm,侧壁起皱被基本压平,下圆角处轻微起皱。

图5:整形到底时零件状态,与CAE分析整形到底状态一致。

图6:最终翼子板零件产品状态。

图7:涂装之后翼子板零件状态。

图8:保险杠安装后的整车匹配状态。

问题2的CAE分析图片和实际零件状态:

图9:CAE分析翻边起皱,外观圆角不顺状态。

图10:实际零件翻边起皱,外观圆角不顺状态。

3 问题的影响及解决措施

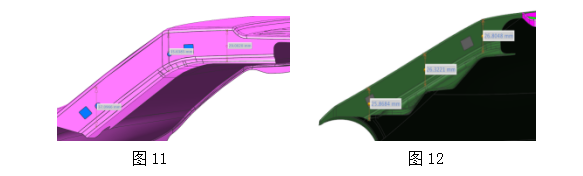

问题1中保险杠安装面起皱的状态直接影响保险杠的安装质量和整车的匹配效果,对整车的感知质量造成很大的影响,并且存在GCA的扣分。如果要更改该处目前起皱状态,翼子板此区域需要做以下变更:

(1)保险杠安装面的拉深深度由现在的35mm降低为25mm。

(2)翻边面做波浪形的型面改进,以吸收外型面经过角度拉深之后造成的多料问题。

翼子板如果按照可行性方案更改,项目将会受到以下影响:

(1)相匹配的产品都需要做对应更改。如保险杠安装支架、保险杠等。

(2)项目周期受到很大影响。所有需要更改的零件模具都需要修改或重做,影响项目开发周期2~3个月时间。

(3)项目成本增加。所有的模具更改都需要重新核算成本。

(4)模具质量受到影响。模具修改之后会存在补焊、二次加工等,影响模具质量和寿命操作。

解决措施:经过整车项目开发团队的集体评估和总结,最终决定冻结此区域冲压零件状态、涂漆后零件状态、装配后装配状态,冲压零件不再做更改。

图11为翼子板实际零件状态,图12为翼子板建议更改的状态。

问题属于完全不能被接受的状态,必须进行更改。

解决措施:产品按照CAE分析时提出的更改方案进行更改,即翻边宽度过圆角之后再进行增加,保证圆角处翻边高度的一致性。

更改影响:

(1)与之匹配的黄色零件需要更改。

(2)影响项目周期2周时间。

(3)增加项目投资成本。

更改后状态:更改后产品状态满足零件的外观质量要求。

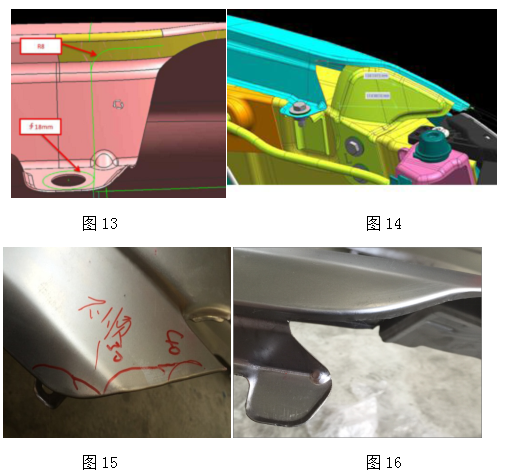

图13为翼子板更改方案(延绿色线进行部分翻边料的切除),图14为与翼子板匹配的需要更改的零件(黄色的零件),图15为翼子板更改前实际零件状态,图16为翼子板更改后实际零件状态。

4 CAE分析的重要性

翼子板典型问题的案例充分说明CAE分析的重要性,如果前期产品设计能按照CAE分析的建议实施产品的更改,模具后期的调试将会大大节省时间和费用。这只是冲压CAE分析影响的部分内容,真正影响的范围更广。冲压CAE分析是一个反复模拟逐渐逼真的过程,需要对分析后的结果进行科学剖析,进行有效调整,通过对结果进行仔细研究、论证改善冲压工艺设计,并通过CAE软件的试成型模拟发现冲压件在材料选择、板料大小、表面质量、零件回弹、开裂、起皱等一系列的成型性缺陷,减少模具在开发过程中的人力、物力、财力投入,缩短项目的开发周期。

5 结语

近年来,随着计算机技术的不断发展,冲压CAE技术已经广泛应用在各大汽车厂和模具厂,通过对产品模拟分析、冲压板材成型过程分析,提前对产品可能出现的缺陷进行研究分析,提高产品和产品工艺补充设计的合理性,减少模具实际更改和调试次数,进而达到缩短模具制造周期、降低生产调试成本、提高模具生产效率的目的,为新车型及时投放市场争取时间,在汽车冲压项目开发中起着不可估量的作用。

参考文献

[1]涂光祺.冲模技术[M].北京:机械工业出版社,2006.

[2]刘航.模具制造技术[M].西安:西安电子科技大学出版社,2006.

(作者供职于上汽通用五菱汽车股份有限公司)