CJ46自升式钻井平台有3条桩腿,形状为等边三角形桁架式,每腿长度153.351m(含桩靴),重量约为2394t(3个)。自升式平台的桩腿承载着整个平台的重量,在平台建造过程中的升降、起浮以及拖航等大节点中都起着决定性的作用,因此可以说桩腿的建造质量得以保证整个平台的质量就保证了一半,而保证桩腿的建造质量,必须严把焊接质量和精度控制,这其中最关键的就是桩腿的焊接顺序。本文结合笔者所在公司在建的H1368项目实际进行总结归纳,具体探讨桩腿的焊接顺序以及精度控制。

1 桩腿分段划分

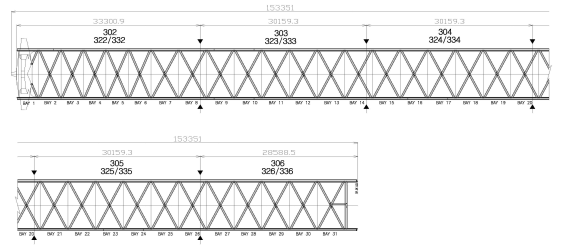

每个桩腿结构被划分为5个分段,如图1所示。

图1 桩腿分段划分

2 建造顺序

2.1 主弦管的到货检验

主弦管到货后,检验各种证书、报告等是否满足ABS以及船东的要求;主弦管表面是否有飞溅和焊渣等缺陷;齿条和半圆板的焊接、齿条和齿条的焊接是否有不合格焊接;编号、检查线及标记是否符合供货方和船厂之间的约定;主弦管的主尺度、挠度、水平度及齿间距是否满足精度要求;用专门磅秤进行称重,并对每一根主弦管的重量做好记录,作为桩腿重量控制的依据。

主弦管到货检验及相关划线工作完成后,需要运送到涂装房内进行喷砂和涂漆(1度漆)工作。在喷砂和涂漆之前,需要对主弦管上的标记及划线进行有效的保护。

2.2 支撑管到货检验

支撑管到货后也需进行与主弦管类似的检验工作,供货方在材料出厂前应进行检验,并出具检验报告。到货后的尺寸检验可采用抽检进行。检验要求如下:长度:-0mm/+100mm;直线度:3mm/m,最大0.2%(总长)。

支撑管到货检验及相关划线工作完成后,需要运送到涂装房内进行喷砂和涂漆(1度漆)工作。在喷砂和涂漆之前,需要对主弦管上的标记及划线进行有效的保护。

2.3 支撑管切割

(1)支撑管切割的工艺流程分为4个阶段:车间底漆-划线-切割-检验。

(2)支撑管划线需要使用划针进行,内容包括切割坡口用的支撑管内径线及坡口线(切割机切线)和检测尺寸用的中心横向检查线、端部检查线,并确定检测点和切割点。对所有检查线和关键点,均需要用洋冲打上标记,以便于在尺寸检测和装配阶段对位时使用。

(3)支撑管切割使用数控管端相贯线切割机进行。

(4)数控管端相贯线切割机的技术要求:

1)管端切割机为程序控制自动切割,可以切割16~35mm钢管;设备能够满足支撑管的材质(EQ7、AH36)及厚度要求。

2)切割的管端型式可以满足两管及多管相贯,相贯的方式为异径垂直正交、异径斜交,异径偏心斜交,同径斜交等。

3)在管端的切割过程中,可以同时切割变角度坡口,角度坡口的型式满足AWSD1.1的要求。

4)以满足钢管相贯切割最小角度为20°。

2.4 主弦管接长

(1)为保证主弦管接长精度,需要制作专用胎架。

(2)主弦管上胎前,应仔细查看每根主舷管的到货尺寸检测结果(主要有端部齿距、长度、平面度、拱高等),便于对一些不合理的尺寸进行适当修正。

(3)主弦管接长工艺顺序及焊接要求如下:

1)主弦管对接焊接顺序为:齿条板对接立焊—半圆管对接立焊—半圆管角接平焊。两个对接缝可同时施焊。

2)焊接完后进行焊缝探伤。

3)为方便尺寸检测以及分段装配需要,对所有主弦管,应当在主弦管接长场地进行齿条板的纵向中心线、板厚中心线及齿板外面PITCH LINE线的划线工作,划线工作可以在专用工装上进行。齿条板纵向中心线应做到半圆板上,板厚中心线应做到齿顶上,并打上洋冲标记。

4)主弦管对接后,对齿条焊缝进行清理,而后进行尺寸检验。

2.5 桩腿分段大组

(1)分段大组的工艺顺序为:划地样线交验-支胎-胎架定位交验-水平主弦管单片上胎-右侧主弦管上胎-左侧主弦管上胎-外部支撑管安装-内部支撑管安装-焊前尺寸检验及焊前报验-焊接。

1)划地线时,需要划出主弦管中心线、胎心线以及各种构件的位置线、对位线在地面的投影线。

2)考虑到焊接收缩,在划地线时,需要考虑反变形量,反变形量的大小必须通过预装件焊接测量。

(2)分段胎架。

1)分段大组需在专门的胎架上进行。胎架模板要进行加工和划线(包括对位用的齿条板的宽度、厚度中心线以及模板定位用的主弦管中心水平线和垂线),以满足装配需要。

2)考虑到模板形状及结构节点需要,胎架的左侧模板应便于整体移动,在胎架尺寸交验完毕后。

3)为便于上部单片分段的装配,在上部模板的两端,可以现场加挡板。

4)挡板要插入齿条板的两齿中间。

5)在上部单片对位之前,应当对上部胎架模板进行横向固定,以防止模板移动或变形,以及其它情况的发生。

(3)焊接要求。

1)焊接顺序:先焊支撑斜管和主弦管的焊缝,三根主弦管可同时施焊,后焊接分段散装管和内部支撑管。

2)焊接过程中应随时进行尺寸检测,发现尺寸偏差应随时修正。

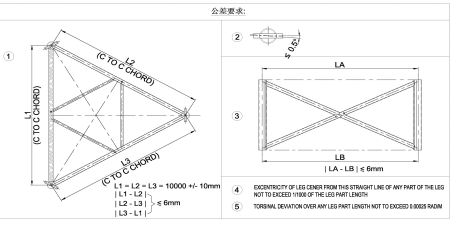

(4)尺寸检测。桩腿分段大组立过程中尺寸检测分为地样线尺寸检测、胎架尺寸检测,装配定位后(焊前)尺寸检测,焊接过程中尺寸检测、焊后尺寸检测等几个阶段,分段精度要求如图2所示。

1)分段同面度:±3mm。

2)主弦管中心线和地样线偏差:±1mm。

3)支撑管位置线偏差:±2mm。

图2 分段精度要求

(5)焊缝检测。分段焊接结束后,需要对焊缝进行100%无损探伤,探伤应当在焊接施工完工冷却至常温后72小时进行,并提供检测报告。

(6)分段涂装。焊缝检测及精度检验结束后,对分段进行涂装,涂装按照相关工艺进行。

(7)分段重量检验。分段重量检验应按照重量控制程序进行。

3 结语

桩腿属于大型钢结构件,却有着类似机加工的精度,一般船厂不敢轻易尝试,但只要严格遵守其制造工艺,加强制造过程中的控制,桩腿预制工作就变得不再困难。随着石油消耗量的不断增加,海洋石油开采迫在眉睫,石油公司对海上石油钻井平台有很大的需求,所以船厂的建造质量尤为重要。了解和掌握桩腿的建造过程和工艺精度控制,对于成功建造自升式平台意义重大。

参考文献

[1]芦斐,贾秋玄,杨开文,等.自升式钻井平台桩腿建造技术浅析[C].2010全国钢结构学术年会论文集,2010.

[2]秦洪德,朱亚洲,胡博生.自升式钻井平台主弦管对接工艺研究[J].中国海洋平台,2010,25(4).

[3]尤佳丽.自升式钻井平台桩腿组焊过程控制[J].一重技术,2014,(4).

[4]孙培东,张国华.L780 MOD Ⅱ钻井平台桁架桩腿建造[J].石油工程建设,2010,36(2).

(作者陈洁供职于上海外高桥造船有限公司)