桥梁的桩基分为嵌岩桩和摩擦桩,桩基长度一般都在10m以上,某些重要结构桩基长度甚至达到100m以上。随着工艺和机具的科技进步,直径也有逐渐加大的趋势,某些特大桥桩径已经突破3m。而如此庞大和超长的桩基钢筋骨架由于其自身重量和吊具、我国钢筋原材出厂通用长度原因,只能分节加工,每节长度一般≤9m(目前有施工单位联系钢厂定轧可以做成12m),但长大钢筋骨架是必须分节加工成型的,而且主筋的接头要相互错开。为了达到这一目的还要保证连接头可靠,一般将一半的主筋与另一半交错参差布置,确保同一断面的接头数量≤50%。而加工生产线上一般在胎具上做好标记,确保所在一半的钢筋端部在一个截面上,而且全部钢筋下料的误差≤2mm,切断端头须采用磨光机磨平,方便所有钢筋同步对接,与下一节的钢筋骨架也能同步对接。以上均为施工方为满足规范和设计要求所实施的措施。钢筋骨架起什么作用,为何要这样做,做到什么程度,什么方式最佳,本文将就这些问题进行探讨。

1 桩基设置钢筋骨架的作用

现对桩基采用钢筋骨架的原因做出分析。孔桩一般为机械或人工成孔后用混凝土在地基下灌注混凝土柱状体置换原来土体,形成支撑体的过程,所以桩基从本来的意义上讲就是用来承受上部压力荷载的(当然现在对于高边坡的处置有抗滑桩,这种桩确实是用于抵抗边坡土压力的,这里不作探讨,仅探讨桥梁桩基)。由于对于风荷载、刹车冲击荷载、船只撞击、水流冲击等会有少量侧向荷载,因此为了抵抗这些侧向荷载,对桩基增加钢筋,防止桩基断裂,但实际计算结果是桩基钢筋不需要太密集和粗大即可满足要求。由于桩基属于永久结构,长期埋置在地下水丰富的土层,对其耐久性也提出了要求,所以桩基钢筋的布置一般属于超配,确保桩基周边混凝土在各种荷载反复作用下不会开裂而导致钢筋加快锈蚀。

2 桩基传导弯矩和剪力衰减特性

根据土力学理论和结构力学理论,桩基顶部传导的弯矩和剪力的衰减速度很快。在120kPa以上的土体中,>10m以后,桩基混凝土已经几乎没有任何弯矩传递下来,这就是说弯矩曲线是从上到下无限趋近0的。根据这一理论,很多桥梁在进行二次优化设计时,设计工程师为了降低工程造价,有意从桩基钢筋15m以下开始,逐渐减少(增加间距)甚至有桥墩桩基深度还是50m以上的嵌岩桩,而在20m以上部位后是没有钢筋骨架的纯素混凝土桩基,有钢筋的部分仅是地表向下20m,施工单位施工时将钢筋骨架顶部焊吊筋临时固定在桩孔口,防止坠笼,这种桩基通常称半笼桩。

3 现有钢筋连接方式对桩基钢筋笼的适用性

通过以上探讨,可知桥梁桩基主要承受压力荷载,钢筋主要抵抗上部的弯矩,这种弯矩荷载向下衰减较快,桩基钢筋9m以下已经不再受很大拉应力了,所以混凝土开裂的可能性也大为降低。因此,对于长大桩基的钢筋骨架,地表下20m以后的节段,钢筋已经变成了构造钢筋,即其是可有可无的。但施工单位是无权取消的,仍需要按照设计进行施工。

现有的钢筋稳固连接方式主要有:搭接焊、熔接对焊(电渣压力焊与闪光对焊)、帮条焊、机械套筒连接(挤压套筒、螺纹套筒)。而搭接焊和帮条焊接由于容易占用保护层,所以逐渐被淘汰,对于成品钢筋骨架,钢筋已经成为一个整体而且很密集,熔接对焊机无法操作,所以也被否定,剩下的只有机械套筒连接了。在相当长的一段时期内,我国公路和铁路施工大多数采用了这种连接方式,配套的机械也改进得越来越便于施工和操作,连接质量也有提高,但对于机械套筒连接质量的评判,迄今为止不是从连接受力性能来评判的,而是在试验机上拉伸后看断裂位置来评判的,这种评判在使用Q235钢筋的时代比较容易达到,但我国在2014年对钢筋质量等级进行重新升级界定后,这个评判标准就很不适合了,因为现在使用的钢筋抗拉强度远>220MPa,达到450MPa以上,提高了1倍有余。所以,继续按照母材从套筒外10mm以外被拉断来判定机械套筒连接的合格性,以前使用的套筒材质如不提高就无法满足这一规定了。

4 对于桩基钢筋连接的界定

我国通用直螺纹连接套筒的材质一般为45号调质钢,其自身的硬度和韧性比较适合加工,目前尚未发现更优质的替代材料。基于此因素,施工单位往往无所适从,也因此经常有施工项目上场后耽误一个月甚至更长时间对这些问题进行争论和探讨。也正由于现在提倡科学施工,很多业主也不再一味追求工期,这种争论对提高质量有好处。

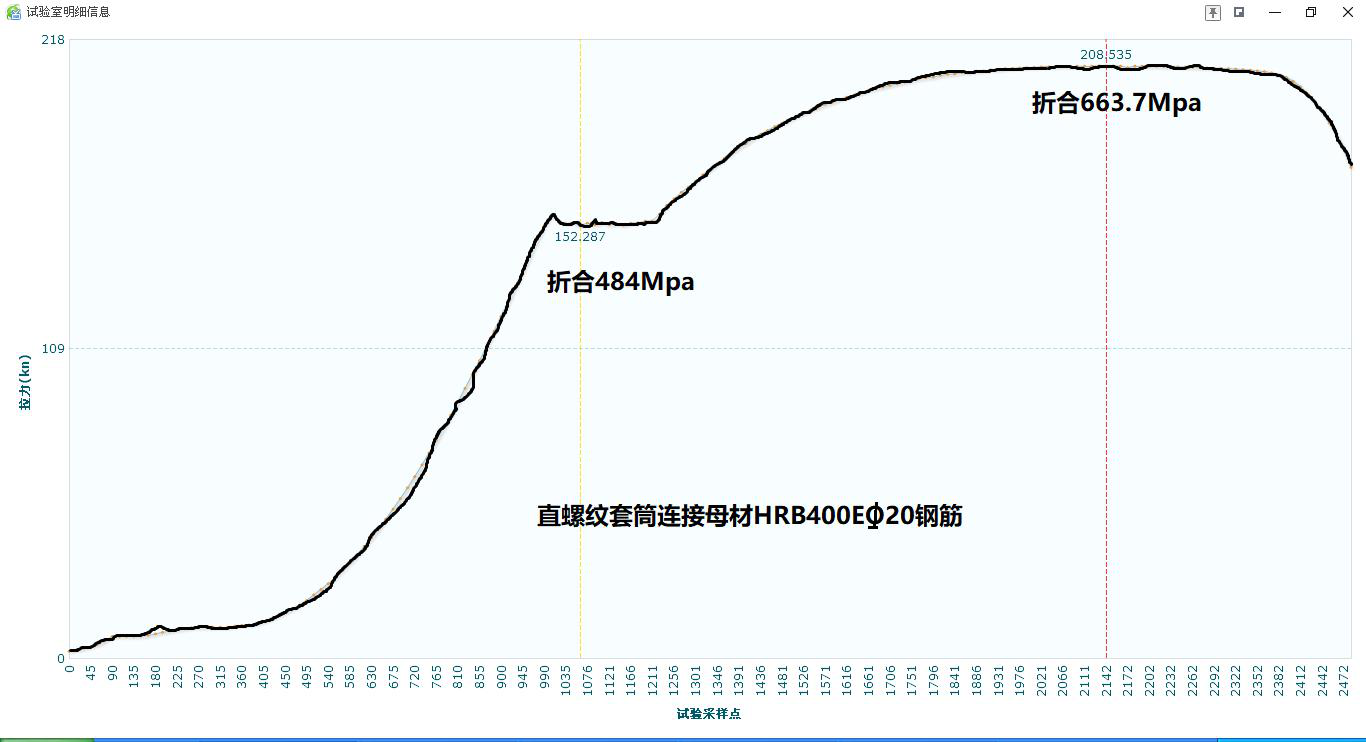

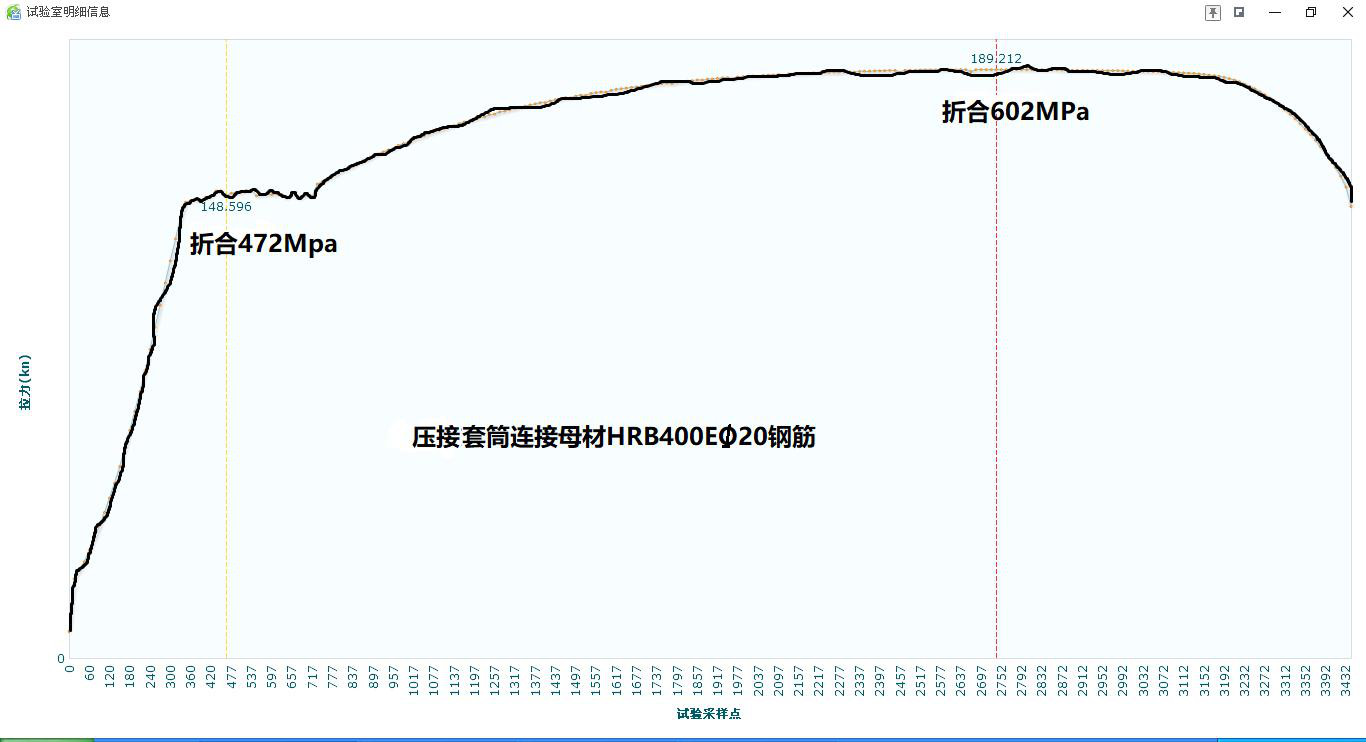

问题就是钢筋骨架在桩基地面这个深度以上的部位的连接已经对于质量和桩基受力影响很小了,只要按照接头错开、连接上就能满足桩基受力了,有些业主单位和监理单位却反而非常重视,甚至到了吹毛求疵的程度,有人提出螺纹套筒连接比焊接好,有人进一步提出螺纹连接多出丝扣需≤2丝,从而让一端加倍丝扣长度回拧连接法被否决;又有人提出螺纹套筒连接合格率低,试件大多从套筒两端附近被拉断,因此要求施工单位必须采用钢筋端部敦粗工艺,套筒螺纹不能影响钢筋直径等,将这一个成熟的施工工艺说得复杂且重要无比,使施工单位操作时战战兢兢。而真正套筒连接的实验参数如图1所示,由于我国钢材标准的提高,套筒连接后平均抗拉强度是远>Q235钢材应力的,而某些人却沿用以前的标准和眼光来看待桩基钢筋连接问题是有失偏颇的,桩基钢筋要求整体同步连接的特殊性也不能用墩台钢筋的标准来对待,只是试验判定的方式如果改成抗拉强度≥335MPa或其他方式就更好了。因而这些所谓的要求在有识之士面前只能作为笑谈,根本无法写进国家专用规范,对于我国桩基施工质量的提升也没有作用。所筒连接的实验参数以某些项目上场后,有经验的业主代表或总监代表直接对质量管理人员表示,桩基施工中的主筋连接套筒不作为必检项目,仅作一般要求即可。

(a)筒连接的实验参数

(b)筒连接的实验参数

图1 筒连接的实验参数

5 结语

综上所述,桩基钢筋骨架的连接无论采用焊接、螺纹套筒连接,还是采用挤压套筒连接都是合格的,对桩基本体质量并无影响,也不会削弱或增加桩基受力效果。基于以上理论的探讨,检测单位对于桩基的检测也无需检测钢筋接头情况,只需检测混凝土的强度和完好率、桩基长度、根据波形判断桩底嵌岩情况等。所以,桩基钢筋的连接工艺使用传统的连接工艺做好即可,但仍然要符合焊接规范、直螺纹套筒连接规范、挤压套筒施工规范等通用条款要求,否则钢筋骨架还没接完就被自身重量拉脱扣或拉断,从而出现质量问题。

参考文献

[1]夏崇徽,欧阳云虎.滚轧直螺纹钢筋连接在桥梁桩基钢筋施工中的应用[J].江苏水利,2008,(3).

[2]庄春华,叶其奎.钢筋剥肋滚轧直螺纹连接工艺在大直径桩基中的应[J].华南港工,2007,(2).

[3]孙建民.钢筋剥肋滚轧直螺纹连接在桩基施工中的应用[J].山西建筑,2011,(10).

[4]冯磊.超长桩基钢筋笼直螺纹连接技术[J].黑龙江科技信息,2012,(11).

[5]刘英富.镦粗直螺纹钢筋连接技术在桥梁桩基中的应用[J].湖南交通科技,2009,(3).

(作者系中铁十一局集团第二工程有限公司工程师)