燃油控制器控制是发动机试验的最基本要求,必须准确可靠,不能发生故障和误动作,否则,轻则供油过多出现“富油”或过少“贫铀”现象,重则导致发动机无法正常工作,甚至损坏。燃油控制器的控制研制调试包括数学模拟、压力P2模拟、电路模拟,即模仿发动机“部分工作状态”(P2压力随给油泵的电压变化而变化),形成一个闭环控制系统。

1 工作原理

微小型涡轮发动机电子燃油控制器(以下简称ECU)装在发动机试验台上,有4个参数通过单片机的模数变换器(A/D)进行测量,分别是:①压气机出口压力P2通过测压管连接到压力传感器上,压力传感器将压力转变为电压信号,经放大后输入到AN3通道;②发动机排气温度T4由热电偶测量,信号经放大后输入到AN1通道;③给定压力PR(0-5V)直接送AN4通道;④环境温度Ta、电源电压E分别输入到AN2、AN0通道。

ECU通过比较给定压力PR和压气机出口压力P2的大小,如果PR>P2,即压气机出口压力P2没有达到给定压力PR的大小,说明发动机转速不够高(P2和转速n有一定的对应关系),那么ECU经计算,将增大输出至脉宽调制器(PWM)的数值,脉宽增宽,输出直流电压平均值增大,经端口Rc2输出到功率驱动电路,推动油泵加速,使供油量增大,发动机转速增加,压气机出口压力P2增大,直至P2=PR,并保持这一稳定状态;相反,如果PR<P2,单片机输至脉宽调制器的数值减小,输出脉宽变窄,输出直流平均电压值减小,供油量减小,发动机减速,P2减小,直至P2=PR保持稳定。

2 工作过程

给ECU供电(+12V),ECU是否正常工作,通过数码显示、信号灯闪动来表示,ECU进入自检阶段,测量、检查Ta、T4、P2、PR、E各参数是否正常,用输出端口的1、2、3位控制信号灯,显示有问题的参数,见表1,以便排除故障,若一切正常,则进入下一步。

表1 相关参数

| 信号3绿灯 | 信号2黄灯 | 信号1红灯 | 表示 | ||

| 同时闪烁6次 | 检查正确 | ||||

| 灭 | 灭 | 亮 | T4超差 | ||

| 灭 | 亮 | 灭 | +E超差 | ||

| 灭 | 亮 | 亮 | Pr超差 | ||

| 亮 | 灭 | 灭 | TC超差 | ||

| 亮 | 灭 | 亮 | P2超差 | ||

| 亮 | 亮 | 灭 | 脉宽超差 | ||

首先,ECU通过端口单片机程序发出高电位启动信号给启动箱,(启动箱可预先选择手动或自动控制),同时给启动电机和点火器供电,启动电机带动发动机涡轮轴转动,1s后,打开助燃丙烷气阀,向发动机内注入易燃气体丙烷,丙烷遇点火器被点燃,发动机内部温度升高。当T4>90℃时,电子燃油控制器开启油泵,向发动机内输入一定量的燃油,燃油在发动机内遇热雾化、并被点燃,使发动机进一步加速,T4迅速升高;当T4>300℃时,ECU按照一定要求,根据P2上升进程,逐次增大供油量,进一步加剧燃烧,发动机进一步加速,这时关闭点火器和燃气电磁阀,随后再关停启动电机。

3 单片机的特性

ECU核心部件选用美国Microchip公司生产的PIC16F873 8位单片机,该单片机采用哈佛总线结构,数据和指令传输总线分开,保证了高速度。同时,还采用精简指令集结构,是单字节、宽字指令,构成高效率的指令系统(共35条单字节指令,每条指令字宽14位)。

该系列单片机具有功能强、体积小、高速度、低功耗、实用、低价位、指令集小、简单易学等优点,体现了单片机发展的趋势。

4 压气机出口压力P2的测量

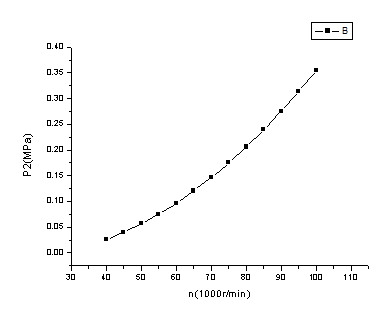

微小型涡轮发动机采用数字式电子控制方案,压气机出口压力P2为调节参数,主要原因是结构简单;调节参数通常采用发动机转速n,采用发动机主轴转速为调节参数的优点是直接,调节参数就是控制参数,缺点是结构相对复杂,利用压气机出口压力P2做发动机调节参数也能反映发动机的工作,因为压气机出口气流压力P2与转速n存在固定函数关系,见图1。

图1 n与P2关系曲线

5 供油量控制

燃油流量qmf的控制是ECU通过控制输出到燃油泵的脉冲宽度来实现的,燃油流量qmf与脉冲宽度成正比。发动机在不同工况下运转,对燃油流量的要求也不同,特别是在一些特殊工况下(如起动、急加速、急减速等),对燃油流量qmf有特殊的要求,上位机要根据有关传感器测得的运转工况,按不同的方式控制燃油流量qmf,燃油流量qmf的控制方式可分为:起动控制、运转控制、断油控制和反馈控制。

5.1 起动控制

在起动控制程序中,ECU按打开、启动电机、打开和关闭点火器、燃气电磁阀和T4温度,计算出固定的燃油流量qmf获得发动机的顺利启动。

5.2 运转控制

发动机运转控制中,ECU主要根据P2计算供油量。此外,还要参考T4温度、加、减速工况等运转参数修正供油量,以提高控制精度。

为简化ECU的计算程序,通常将供油量分成基本供油量、修正量和增量三个部分,分别计算出结果,并将三部分叠加在一起,作为总供油量来控制喷油器供油。

5.3 断油控制

断油控制是ECU在一些特殊工况下,暂时中断燃油供油,以满足发动机运转中的特殊要求。

(1)超速断油控制过程是由ECU将P2压力传感器测得的发动机实际P2压力与控制程序中设定的发动机最高极限P2压力相比较,当实际P2压力超过此极限P2压力时,ECU切断送给燃油泵的供油脉冲,使燃油泵停止供油,从而限制发动机转速进一步提升;当断油后发动机P2压力下降至低于极限P2压力(约10kPa)时,断油控制结束,恢复供油。

(2)减速断油控制是当发动机在高P2压力运转中突然减速时,由ECU自动中断燃油供油,直至发动机P2压力下降到设定的低转速时再恢复供油,目的是为了减少燃油消耗量,促使发动机转速尽快下降,有利于发动机减速。减速断油控制过程是由ECU根据发动机P2压力、T4温度等运转参数进行综合判断,在满足一定条件时,执行减速断油控制,该P2压力称为减速断油P2压力,其数值由ECU根据发动机T4温度、负荷等参数确定,当上述条件都满足时,ECU就执行减速断油控制,切断供油脉冲。上述条件只要有一个不满足(如发动机P2压力已下降至低于减速断油P2压力),ECU就立即停止执行减速断油控制,恢复供油。

(3)超温断油是在发动机温度超过允许的最高温度时,由ECU自动中断供油,以防止发动机超温运转,造成机件损坏,也有利于减小燃油消耗量。超温断油控制过程是由ECU将T4温度传感器测得的发动机实际T4温度与控制程序中设定的发动机最高极限T4温度相比较。当T4实际温度超过此极限T4温度时,ECU就切断送燃油泵的供油脉冲,使燃油泵停止供油,从而限制发动机温度进一步升高;当断油后发动机T4温度下降至低于极限T4温度约200℃时,断油控制结束,恢复供油。

5.4 反馈控制

反馈控制是在ECU进行反馈控制(闭环控制)时,将P2压力与设定的目标PR值进行比较,根据差值调节供油量,使P2压力保持在与设定目标值接近的范围内,因此,闭环控制可达到较高的P2压力控制精度,并可消除因产品差异和磨损等引起的性能变化。在特殊的运行工况下(如发动机起动、加、减速等),仍需采用开环控制,使燃油泵按预先设定的配比工作,充分发挥发动机的动力性能。所以,ECU对燃油泵的控制采用开环和闭环相结合的控制方式。

控制系统采用了比例、积分控制算法进行系统闭环自动控制,由于发动机供油量不能过量,过量会出现“富油”现象,产生超温;相反,供油量也不能突然减少过快,过快会出现“贫油”现象,造成熄火。因此,采用有条件下的PI调节,即在PR-P2<△(△为进入PI调节的阀值,暂定△=16kPa)的情况下,才进入PI调节,在该范围外,通过单片机程序控制方式进行调节,在所有控制中,均限定燃油供应量的数字值≤D0.00H。为使系统工作在一定的可靠范围内,程序限定了给定压力:PR≤310KPa;燃油限位:3FH≤D0.00H。

如果工作环境受电磁干扰,一旦出现程序乱码,设置的监视定时器可以将程序拉回到正常工作状态。在脉宽传送PR或串行通信传送PR时,燃油控制器均对接收到的PR进行分析比较,如果收到的PR((i)与PR(i-1)之差的绝对值:PR(i)-PR(i-1)<50kPa,并且PR(i)-P2<50kPa,才算有效,为维护程序的控制权和可靠工作,程序中设置了代码保护。

在闭环试验时,应先进行程序逻辑控制和比例积分自动调节,最后通过试验选定合适的比例积分参数,达到发动机试验稳、快、准的最终要求。

6 结语

根据微小型涡轮发动机实际地面实测和模拟实验数据表明,采用该燃油控制器实时采集的技术参数与理论性分析结果计算参数相吻合,能够适应发动机实际工作状态控制的需求,满足微小型涡轮发动机模拟、地面、高空实验工况状态和控制要求。

参考文献

[1]Microchip T.IPIC16F87X数据手册[M].刘和平,黄开长,严利平,译,北京:北京航空航天大学出版社,2001.

[2]刘和平.PIC16F87X单片机实用软件与接口技术[M].北京:北京航空航天大学出版社,2002.

[3]刘舒.自动控制原理[M].北京:中国人民公安大学出版社,2002.

[4]刘明俊,于明祁.自动控制原理[M].长沙:国防科技大学出版社,2002.

[5]王曦,杨杰,杨艳.100N推力级微小型涡喷发动机数字式电子控制器研究[J].控制工程,2006,32(1).

[6]石伟,韩树军,丁水汀.微型涡喷发动机控制算法研究[J].航空发动机,2008,34(3).

[7]季特,陈胜功,沈为群,等.一种基于单片机的小型涡喷发动机控制系统[J].军民两用技术与产品,2004,(4).

(作者系安徽巢湖经济开发区花山工业园高级工程师)