1 工程概况

嘉绍跨江大桥索塔钢锚箱为斜拉索锚固结构,设置于上塔柱中间,第3~12对斜拉索锚固在钢锚箱上,第1、2对斜拉索直接锚固在混凝土底座上。钢锚箱断面尺寸为7.60m(顺桥向)×4.00m(横桥向),共分为10节,每节高度因索距和斜拉索角度而不同。钢锚箱最下端通过利用钢框架固定在混凝土底座上,钢框架节段和钢锚箱各板采用焊接的方式进行连接,使用高强度螺栓对钢框架和钢锚箱进行连接,钢锚箱、钢框架与塔柱混凝土之间连接构件为剪力钉。钢锚箱与钢框架总高度为22.60m,最大吊重达44.0t。

2 索塔钢锚箱安装过程中常见的问题

2.1 滑移顶镐容易受损

对滑移顶镐容易受损的问题需要改进与优化钢箱梁滑移质量与工艺,梁段横隔板与滑块相对应,并针对钢箱梁滑移施工进行质量控制等。

2.2 辅助材料准备不足

为了确保钢箱梁在精调过程中的辅助材料固定牢靠,稳定性好,设计采取6mm~4cm厚的钢板作为垫板对梁段精调进行控制。

2.3 后续工序碰撞扰动

针对后续工序碰撞扰动主要是为了保证后续工序施工对已安装定位的钢箱梁无扰动。为了避免出现问题,需要在基准梁段精调完毕后及时进行临时固定。

2.4 牵引滑移时偏位

发现偏位及时进行纠正,纠正方法为用千斤顶将梁段顶起,向相反的方向移动至满足要求。

2.5 箱梁局部变形

箱梁滑移过程中,需要倒顶时千斤顶应尽量靠近隔板位置,并在上方放置木方,以增大与箱梁底板的接触面积

3 索塔钢锚箱安装控制技术

3.1 滑移顶镐易受损控制措施

在索塔钢锚箱安装施工过程中,为了避免出现滑移顶镐受损的情况,需要在梁段在下放时,严格控制梁段横隔板与滑块相对应,从而避免梁段发生局部变形。主墩0#块钢箱梁横隔板位置已在厂家提前做好标记线,在梁段吊装时,现场工长及相关技术负责人应根据隔板标记线调整梁段的下放位置,确保梁段隔板与滑块对应。经过以上措施的改进后,经现场检测,钢箱梁滑移施工过程中未出现滑移顶镐受损情况,满足本活动目标的要求。

3.2 辅助材料准备不足控制措施

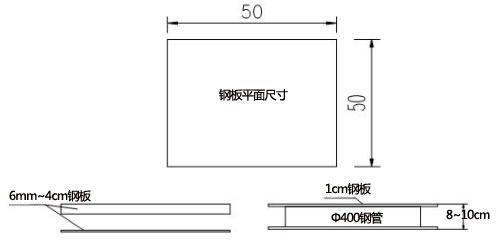

针对辅助材料准本不足的问题,需要梁段在精调中需很多垫板进行标高的调整,拟请现场提前准备,垫板材料采用6mm~4cm厚的钢板,也可采用将滑移用的滑块裁成小块作为垫块,垫块或钢板长×宽控制在50×50cm左右。施工现场提前根据各墩的钢箱梁安装指令进行下料。经过以上措施的改进后,钢箱梁施工需要的材料准备充足,有效提高箱梁施工质量。

3.3 后续工序碰撞、扰动控制措施

针对后续施工出现碰撞和扰动的情况,需要采取如下措施进行控制:

(1)使用4个85~120t三向顶镐进行箱梁的调整,使用三向顶镐,可在顶起过程中进行双向移动,可任意调整钢箱梁的空间位置,顶升的最大重量为100t,纵向位移量控制在150mm左右,顶升高度为80mm,横向位移量为50mm,使用方便。

(2)在调整时,利用4只千斤顶可同步进行顶升,直到可以顶起钢箱梁,然后对轴线进行调整,再对里程进行调整,最后对梁段标高进行调整,直到四角相对高差、梁段标高、轴线达到监控要求后,可以和成梁段进行固定或焊接。在调整过程中,先拆除滑块上部的垫块,采用钢板或小垫块来进行微调(见图1)。

(3)0#块梁段以A梁段为基准梁段,调整完成基准梁段后要对临时对其进行固定,避免碰撞到其他的梁段后导致位置出现变化。

(4)在梁段吊装前,将托架顶部及横梁顶部的竖向永久支座预先吊装初步就位。钢箱梁精调固定后,根据设计和监控要求,将支座安装到位并临时锁定,作为后续悬臂梁段吊装的竖向荷载传递支撑受力点。

经过以上改进措施后,后续工序施工过程中对已安装垫板定位钢箱梁无碰撞与扰动现象。

图1 箱梁精调垫块、垫板

3.4 牵引滑移时偏位控制措施

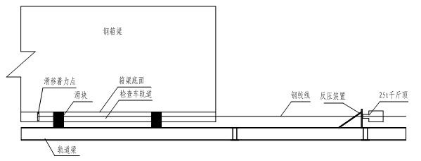

针对牵引滑移的偏位情况,梁段均需要通过横移、纵移两次牵引完成就位。牵引系统主要由钢绞线、锚具、反压牛腿、箱梁底面着力点(由钢板和预应力端锚组成)、25t千斤顶、滑道及滑块等组成(见图2)。

根据类似工程经验,钢板和四氟滑板之间的摩擦系数约<0.1,单片梁段动摩擦力约20t,采用25t千斤顶进行顶推滑移,即可满足梁段滑移需要。在牵引过程中要随时注意以下几点:

(1)钢箱梁的偏位情况,发现偏位及时进行纠正,纠正方法为用千斤顶将梁段顶起,向相反的方向移动至满足要求。

(2)张拉采用单根钢绞线,其受力荷载应控制在20t左右,在顶推滑移过程中,现场技术负责人应做好现场监督指导工作,将千斤顶的张拉力控制在20t左右(根据对应千斤顶的标定方程,计算出相应的油压表读书)。

(3)梁段滑移时着力点由钢板及预应力端锚组成,也可根据现场实际情况灵活布置。经过以上改进措施后,在钢箱梁滑移施工过程中未出现偏位现象扰动现象。

图2 梁段牵引装置结构图

3.5 箱梁局部变形的控制措施

针对箱梁变形情况,需要采取下述措施来进行控制,具体如下:

(1)箱梁起吊完成后,在底板上对应隔板位置划线标记,并根据划线位置调整垫块,确保所有垫块均放置于隔板正下方。

(2)在箱梁滑移过程中,需要倒顶时千斤顶应尽量靠近隔板位置,并在上方放置木方,以增大与箱梁底板的接触面积,有效控制变形的产生。

(3)加强现场监督。现场管理人员在整理滑移过程中全程监督,箱梁起吊完成后经管理人员确认后方可放置,倒顶时,顶点位置及垫块宽度等均需要技术人员确认无误后方可施顶。

(4)加强现场交底。针对目前存在问题,重新对无索区钢箱梁安装进行了技术交底,并要求现场管理人员架桥现场交底制度,让现场操作工人熟练掌握施工工艺及操作要点。

(5)责任明确落实,制定相应奖惩制度;全面提高人员质量意识。

经过以上改进措施后,在钢箱梁滑移施工过程中未发生局部变形现象,有效实行质量过程控制。

4 效果检查

通过以上活动的持续改进,在Z6#~Z8#主墩钢箱梁及Z9#~Z10#墩支架区钢箱梁安装作业中,钢箱梁安装质量得到极大的提高,钢箱梁的外观线形安装平顺度、箱梁梁顶标高、相邻节段匹配高差、轴线偏位、梁段的纵向位置、梁顶横桥向对称点高差等均符合设计与规范要求,从而确保了钢箱梁的安装质量。具体的质量检查验证结果见表1。

表1 施工质量控制效果

| 序号 | 检查项目 | 检查点数 | 合格点数 | 合格率(%) | 先期调查(北岸) 合格率(%) |

| 1 | 轴线偏位 | 120 | 117 | 97.50 | 62.50 |

| 2 | 梁顶标高 | 120 | 116 | 96.67 | 87.50 |

| 3 | 梁段的纵向位置 | 60 | 56 | 93.33 | 75.00 |

| 4 | 相邻节段匹配高差 | 120 | 116 | 96.67 | 87.50 |

| 5 | 外观线形平顺度 | 120 | 118 | 98.33 | 100.00 |

| 6 | 梁顶横桥向对称点高差 | 120 | 114 | 95.00 | 100.00 |

| 合计 | 660 | 23 | 96.52 | 86.36 | |

| 钢箱梁安装综合合格率 | (660-23)/660×100%=96.52% | ||||

由表1可知,本QC活动实施效果96.52%>本活动的目标值95%,本课题攻关小组圆满完成了原先制定的活动目标。

由于在小组活动中提高了工作效率,按单块钢箱梁计算,原计划单块钢箱梁安装周期约为24h,工艺改进后,单块钢箱梁安装周期缩短在16h以内,按Z6~Z8#单墩进行计算,提前工期约为N=(24h-16h)×14块=112h,即4.7d,确保了嘉绍大桥Ⅲ合同段的施工进度计划要求。经过以上的经济效益计算,共节约各项费用E=3×64523.00元=193569.00元。

5 结语

综上所述,嘉绍跨江大桥Ⅲ合同段钢箱梁安装的施工质量与施工进度受到了业主、监理单位和质量监督单位的一致认可,取得了创造了很好的社会效益,值得类似工程借鉴和参考。

参考文献

[1]张永涛,罗承斌,吴启和.苏通长江大桥钢锚箱安装控制方法研究[J].中外公路,2008,(6).

[2]李军平,李毅,成宇海.南京长江第三大桥钢塔柱制作与安装技术[J].桥梁建设,2006,(2).

收稿日期:2018-06-17

作者简介:陈龙(1984-),男,湖北武汉人,供职于中交二航局第四工程有限公司,研究方向:工程质检。