安注箱属于反应堆冷却剂系统,每个核电站都有两个安注箱,为低合金钢并内衬不锈钢的球形容器。正常情况下安注箱内充满含硼水,安注箱被反应堆冷却剂系统用串联的两个止回阀隔离。当系统的压力下降到低于安注箱压力时,止回阀打开,硼水通过气压注入RCS系统。安注箱在大LOCA事件时,可以向反应堆容器注入高流量的硼水,从而迅速冷却堆芯。

1 安注箱的主要结构

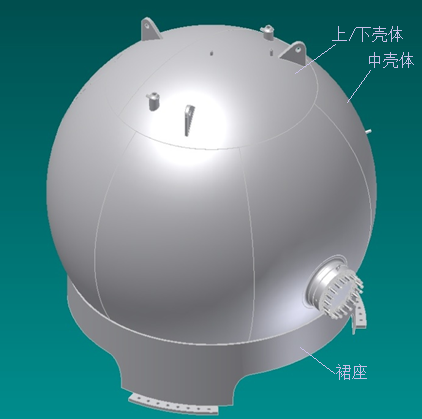

安注箱主要由上封头、下封头、中壳体和裙座等组成。安注箱示意图如图1所示。

图1 安注箱示意图

2 安注箱制造难点及控制措施

安注箱因其结构的特殊性,设计要求高,在实际制造过程中面临的制造难点较多,本文重点对中壳体瓜瓣的压制成形和拼装接焊进行阐述。

2.1 中壳体的压制成形

安注箱中壳体是由8块瓜瓣(瓜瓣材质为SA533 TYPE B.CL.1+SA240 TYPE 304L的复合板)拼装焊接而成。由于瓜瓣和封头复合板厚度较大(压制前板材厚度大约65mm,压制成形后要求最小不低于约53mm),瓜瓣单件压制成形难度较大,所以在进行产品压制成形前,必须进行压制成形工艺评定试验,且评定试验应符合ASME B&PV-III-ND-4213的要求。中壳体瓜瓣的成形工艺要求,包括球壳板实际最小厚度、球壳板的曲率允许偏差、球壳板的几何尺寸允许偏差,球壳板热成形后的性能保证要求、球壳板的互换性及每块球壳板的表面质量要求等,应满足GB 12337-1998《钢制球形储罐》中7.1节球壳板成形的有关要求。压制成形工艺评定试验的目的是确定压制成形方法(点压或模压,或二者相结合)、板材的减薄量、预热温度、压制回弹量、压制应力失效时间、压制模具尺寸、压制设备、压制后的尺寸检测方法等,从而确定最终瓜瓣压制成形方案。

一般情况下瓜瓣单件压制成形应采用模压和点压相结合进行压制成形,首先按照已确定的压制方案进行模压(采用整体的中温模压工艺,板材的出炉压制温度大约580~600℃,终压温度控制大约400℃以上),模压后测量相关尺寸,然后进行应力时效处理,测量压制回弹量,重复进行模压,至瓜瓣或封头达到图纸要求,用弧形样板测量内壁的曲率及凹凸点,并记录超标凹凸点的具体数值和位置,再对局部尺寸超差位置进行常温点压处理,点压尽可能采用小吨位的油压机或水压机,由于板材较厚,压制后板材的回弹量大,需要多次局部碾压,才能保证球面曲率,在板材压制过程中应利用UT测厚仪监测板材厚度的减薄量,防止减薄量过大造成板材报废。

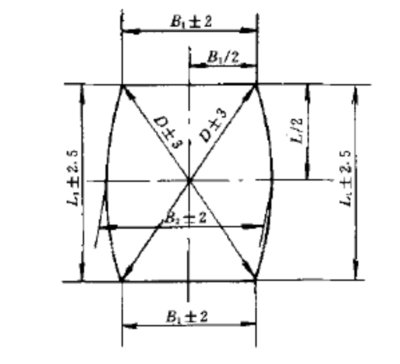

瓜瓣压制成形完成后需按照标准GB12337-1998《钢制球形储罐》7.1中的规定进行尺寸检查,由于对中壳体成形后的尺寸要求严格,所以对单件瓜瓣质量的控制尤为重要,瓜瓣的球面曲率必须做弧形样板,由弧形样板进行曲面曲率检测,由于瓜瓣的尺寸较大,弧形样板的弦长不得小于2000mm,瓜瓣成形后具体的检测项目如下:①球壳与样板间的间隙不大于3mm;②长度方向弦长允差不大于±2.5mm;③宽度方向弦长允差不大于±2mm;④对角线弦长允差不大于±3mm;⑤两条对角线应在同一平面上,用两直线对角线测量时,两直线的垂直距离偏差不得大于5mm。瓜瓣检测示意图如图2所示。

图2

2.2 安注箱中壳体瓜瓣焊接

由于安注箱中壳体瓜瓣由复合板(材质为:SA533 TYPE B.CL.1+SA240 TYPE 304L)拼装焊接而成,由于焊接应力较大,极易造成壳体的变形,所以控制焊接变形是中壳体焊接的难点之一。

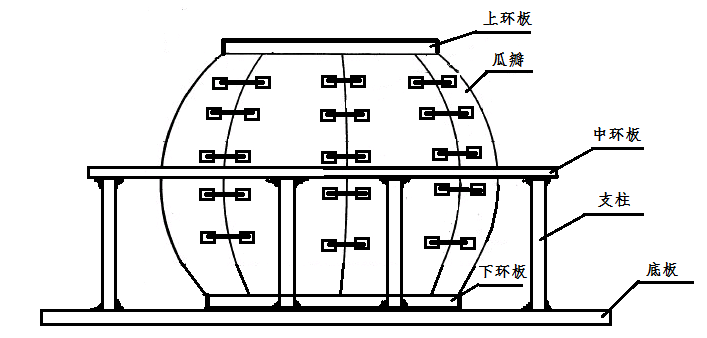

2.2.1 瓜瓣的拼装

中壳体共由8块瓜瓣拼装而成,组成一个球体。由于中壳体的尺寸较大(球面内径约为:SR2740,mm,高度约为:4200mm),瓜瓣数量较多,拼装后的球体尺寸要求较高,大大增加了瓜斑拼装难度,拼装前必须制定合理的拼装方案,包括确定瓜瓣拼接工装(要求刚性大,控制焊接变形)、拼接顺序、瓜瓣的防护等。具体的拼装方案如下:

在瓜斑拼装前,必须对单件瓜瓣和工装尺寸进行复测,确保瓜瓣单件和工装尺寸满足要求,确定瓜斑上下端面的余量,并在瓜瓣外球面划出最终尺寸的装配刻线、固定筋板的位置、瓜斑上下环板的焊接位置、瓜斑的赤道线等,以便于后面瓜斑与工装的装配连接。按照装配尺寸要求依次将工装底板、下环板、赤道环板焊接固定,工装装配位置满足要求后,按照顺序依次进行瓜瓣进行装配,检测瓜瓣赤道线、上下最终尺寸的对准情况,检测合格后先进行瓜瓣外边面赤道位置的固定筋板焊接,再进行瓜瓣两端面的筋板焊接,最后进行中间的筋板焊接,应焊完一圈筋板再进行下一圈筋板的焊接,且每一圈筋板的焊接,应采用筋板对称装焊的方式,筋板焊缝应先点焊再进行满焊,每一圈筋板装焊可根据实际情况调成装焊顺序,且焊缝应根据焊接工艺规程焊接牢固。每焊完一圈筋板应检测一次瓜瓣的装配尺寸,根据检测数据进行调整直至满足装配要求。在焊完中壳体外面筋板后,应进行壳体与下环板的焊接,焊缝采用断续焊,焊接牢固,再进行壳体与上环板的固定焊接,在筋板和上/环板与壳体焊接过程中,应适时监测壳体的装配尺寸,以便进行调整。具体的瓜瓣的装配如图3所示。

图3

瓜瓣拼接装配后的中壳体内外球面应满足GB12337-1998《钢制球形储罐》中8.2.1和8.4节的相关尺寸要求,主要包括:对口间隙、对口错边量、对接焊缝棱角E值及球壳赤道截面上的圆度要求等。

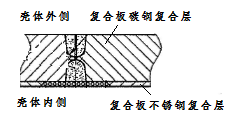

2.2.2 瓜斑的焊接

由于中壳体由8块瓜瓣拼焊而成,存在8条纵向焊缝,在焊接过程中焊接变形控制难度极大,除了上述指定合理的防变形方案后,需制定合理的焊接顺序、焊接方法、焊接位置、防变形方法等。为了便于瓜瓣之间焊缝的焊接,可以采用下图双“U” 型焊缝形式,先进行壳体内侧的焊缝焊接,在进行壳体内侧不锈钢的盖面焊接,由于壳体内空间狭小,自动化焊接无法实现可采用人工手工焊条焊接,最后再进行壳体外侧的焊缝焊接,由于中壳体体积较大,且焊接位置较多,其中涉及焊接位置:平焊、横焊、立焊和仰焊,对焊工技能要求较高,且焊缝焊接质量无法有效保证,可采用埋弧自动焊焊接,将壳体固定至变位器上,使壳体赤道截面与地面垂直,调整自动埋弧焊机焊枪位置,从而实现自动焊接,保证了焊缝质量。无论是在进行壳体内侧还是外侧焊缝焊接作业时,必须采用焊缝对称焊接原则,否则很难控制焊接变形。

图4

中壳体焊接完成后,应按照标准GB12337-1998《钢制球形储罐》8.1中的要求进行尺寸检测,主要包括:①内球面的曲率,重点用大于1000mm弧形样板检测焊缝区域;②检测中壳体内球面两极间的净距与球壳设计内径只差和赤道截面的最大内直径和最小内直径只差应小于球壳设计内直径的0.7%,且不大于80mm。

3 结语

本文重点阐述了安注箱中壳体的制造难点和控制措施,其中包括瓜瓣的压制成形、瓜瓣拼装焊接工艺控制措施,在实际产品制造过程中取得了不错的效果,很好的控制了焊接变形,保证了产品的制造质量,希望本文对同类设备的制造提供参考和借鉴。

参考文献

[1]ASME BPVC-III、ASME BPVC-V、ASME-XI-IWB.2004.

[2]刘小户.关于球形安注箱瓜瓣组对工装的研究[J].大科技,2017,(6).

[3]廖国平,赵治军.中核华龙一号安注箱中壳体瓜瓣弧形焊缝自动焊工艺技术开发[J].电焊机,2018,(5).

[4]GB12337.1998.

[5]施耀新,陈敏.AP1000安注箱球壳压制成形的厚度超差分析[J].中国核电,2014,(3).

(作者系国核工程有限公司(SNPEC)工程师)