膜式计量表的工作原理是以膜片两侧气体压力差为动力推动膜片往复运动,带动传动机构形成计量装置。因此,膜片组件的装配十分重要,具有严苛的要求。

膜片组件本身为材质较软的橡胶件,且膜片组件定位孔间距与其配装的机芯组件装配柱间距存在一定差距,需要人工操作将膜片组件的定位孔间距进行拉伸消除差距,才能精确重合,故难以实现自动抓取和定位,所以现有的膜片组件装配均采用人工装配的方式。而人工装配时,需操作者在装配时投入较大的精力,若在装配过程中操作不当,则会出现较大的皱褶。计量表在运转时,膜片往复运动会出现困难,严重影响产品的性能。因此,如何突破计量表膜片组件自动抓取拉伸定位实现精确自动化装配成为攻关难点。

为攻克以上难点,本文对计量表膜片组件自动装配的设计方案进行了详细研究。

1 膜片组件构成

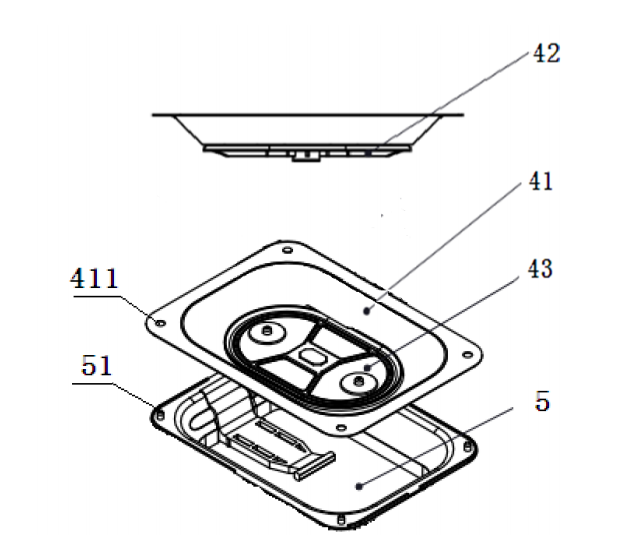

膜片组件由膜片(41)、内夹膜板(42)和外夹膜板(43)组成,如图1所示。

图1 膜片组件构成

膜片是具有一定形状的,且具有延展性的较软的橡胶材质薄片,厚度约为0.2mm,其四周有定位孔(411)。内夹膜板和外夹膜板通过铆接夹持住膜片,成为膜片组件。与其配装的机芯组件(5)的四周各设置有一根装配柱51。膜片未拉伸之前,与装配柱具有一定间隙,故需被拉伸,膜片组件方可装配至装配柱中。

2 自动化装配方案设计

依据膜片组件的特点,其装配过程可以分解为定位抓取、拉伸组对、自动装配。自动化装配方案具体设计为:仿形定位吸盘机构设计、拉伸张紧机构设计以及自动装配整体设计等。

2.1仿形定位吸盘机构设计

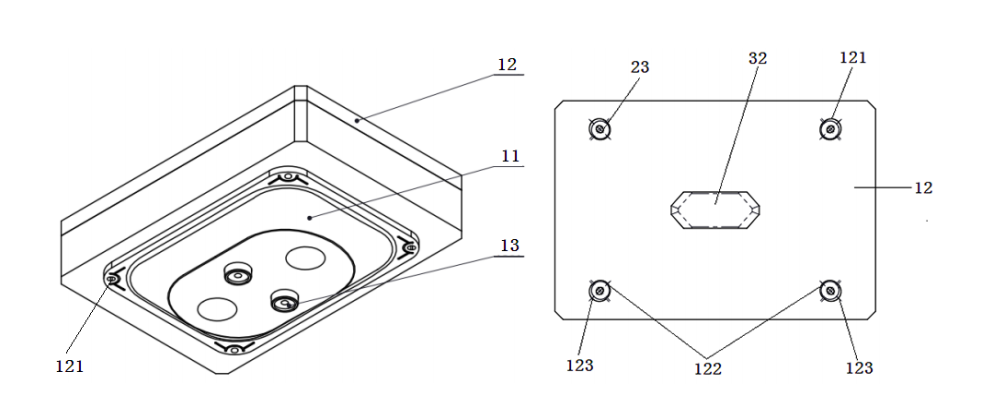

根据膜片柔性特征,定位抓取采用仿形定位设计,吸盘抓取结构,如图2所示。膜片吸盘包括仿形膜片吸盘(11)、基座(12)和真空吸头(13)。仿形膜片吸盘固定在基座底部,两个真空吸头对称设置在仿形膜片吸盘的底部,仿形膜片吸盘与膜片组件的形状相同。

图2 仿形定位吸盘机构设计

基座的顶部四周各设置有一个腰型孔(121),每个腰型孔均以基座的顶部中心为圆心,沿径向布设。每个腰型孔朝向基座顶部中心的一端形成内极限位置(122),每个腰型孔背离基座顶部中心的一端形成外极限位置(123)。

当膜片组件和待装机芯组件同轴位于基座正下方时,4个内极限位置(122)与膜片组件中4个定位孔的位置(411)一一对应,4个外极限位置(123)与待装机芯组件中四个装配柱(51)的位置一一对应。每个腰型孔处各设置一个膜片定位装置(23)。

2.2拉伸张紧机构设计

膜片拉伸设计思路采用气动结构设计,即每个膜片定位后通过气缸运动沿着腰型孔极限位置方向进行拉伸张紧。

2.2.1拉伸定位机构设计

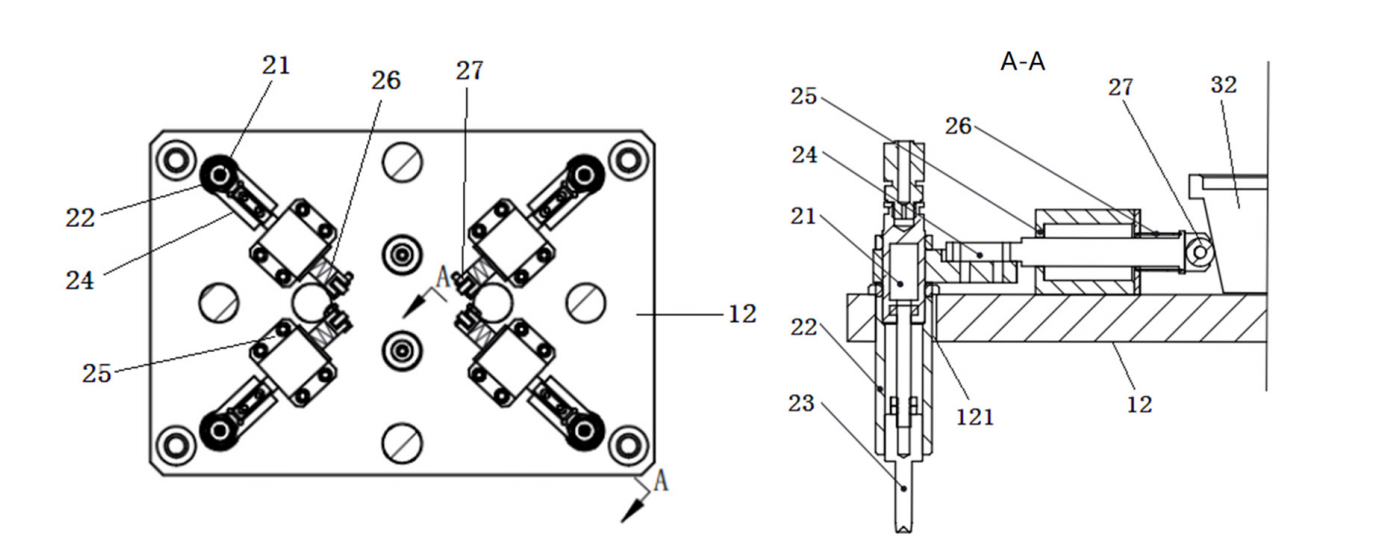

拉伸定位装置包括定位气缸(21)、导向套(22)、定位销(23)、导向连接销(24)、销安装座(25)、复位弹簧(26)和滑动接触头(27),如图3所示。

图3 拉伸定位机构设计

定位销设置在定位气缸的底部,定位销底部能伸入膜片组件中的定位孔中,定位销顶端与定位气缸中的活塞杆相连接,导向套套装在定位气缸的外周,且导向套与定位销的顶部滑动连接。

导向连接销的一端与定位气缸相连接,导向连接销的另一端通过复位弹簧与滑动接触头相连接。销安装座沿着腰型孔的长度方向布设在基座上,导向连接销可在销安装座内滑移。

2.2.2张紧机构设计

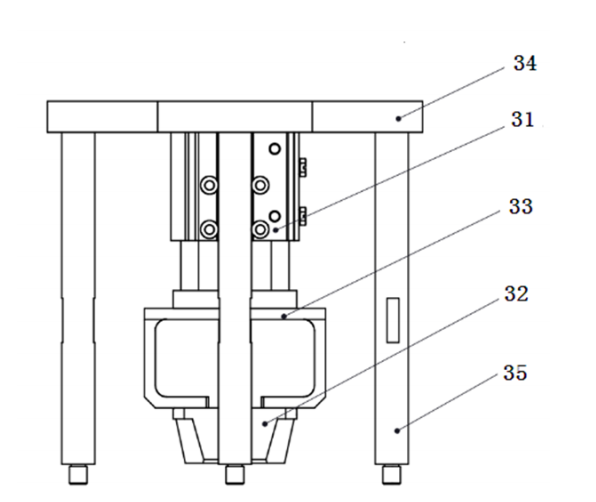

张紧机构包括拉伸气缸(31)、驱动块(32)、驱动块连接件(33)、气缸安装板(34)和气缸支撑柱(35),如图4所示。驱动块的高度升降由拉伸气缸控制,拉伸气缸顶部与气缸安装板相连接,气缸安装板又通过气缸支撑柱与基座相连接。

图4 张紧机构设计

驱动块底部具有4个楔形面,4个楔形面与4个滑动接触头(27)滑动配合;当驱动块高度升降时,将驱动4根导向连接销水平移动,进而驱动定位销沿腰型孔移动。

2.3自动装配整体设计

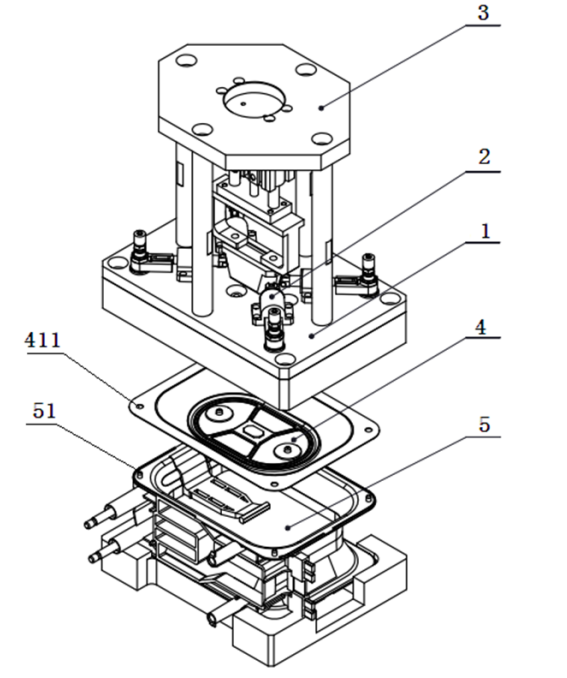

膜片组件自动装配整体设计如图5所示。其工作流程如下:

图5 膜片组件自动装配整体设计

(1)首先由仿形膜片吸盘(11)贴近膜片组件(4),真空吸头(13)吸附外夹膜板(43)。

(2)定位气缸(21)连同导向套(22)、定位销(23)在复位弹簧(26)作用下处于内极限位置,定位气缸(21)伸出使定位销穿过膜片拉伸前定位孔,如图3所示。

(3)拉伸气缸(31)伸出,通过驱动块连接件(33)推动驱动块(32)垂直下降,驱动块(32)下侧的4个对称的锲形面通过分力推动4个导向连接销(24)沿着销安装座推动定位气缸(21),此锲形面的水平方向的位移与基座(12)腰型孔的两个极限位置间距相符合,使定位气缸(21)连同导向套(22)、定位销(23)精确移动到外极限位置,从而将膜片(41)四周的定位孔拉伸至待装待装机芯组件(5)装配柱的间距,并实现膜片组件的张紧,将其装配至待装机芯组件(5)后,完成装配。

(4)定位气缸(21)由复位弹簧(26)进行复位,完成计量表膜片组件的自动装配的一个循环。

3 结语

本文将材质较软的橡胶材质的膜片组件通过定位张紧等实现膜片的吸附定位张紧,完成了膜片组件的自动化装配。使用时,仿形膜片吸盘进行膜片吸附,膜片定位装置进行膜片定位,拉伸张紧机构将有一定弹性的膜片组件的膜片定位孔从拉伸前孔间距拉伸至待装机芯组件安装孔的间距尺寸,完成装配后,定位气缸由复位弹簧进行复位,完成计量表膜片组件的自动装配的一个循环。此设计方案实用方便,既减小了手工操作者的装配难度,降低了劳动成本,又提高了生产效率,保证了产品质量。

作者:毛 明 冯小敏 (中船重工鹏力(南京)智能装备系统有限公司)

本文刊发于《中国高新科技》杂志2020年第24期

(转载请注明来源)