自动化成型装置是以工艺顺序为核心予以实施的自动化设备,在以制造为主的生产系统中,可实现对部分乃至全部流程的自动完成,而其中所涉及装配自动化是整个非标制造自动化的核心,是其他制造自动化的基础。本研究来源于生产实际,根据我司生产加工实际需求进行自动化成型装置的开发,从而使空调管件的加工呈现出自动化的成型生产状态。该装置的应用已对现有系统所具有的高成本缺陷予以完全的避免,兼有安全方便、性价比高的优势。同时,可有效较低上下料系统的复杂性,并节约空间,促使生产效率在很大程度上得以提升,且在提升速度的同时确保产品质量,减轻了工人的劳动强度。

1.总体方案设计

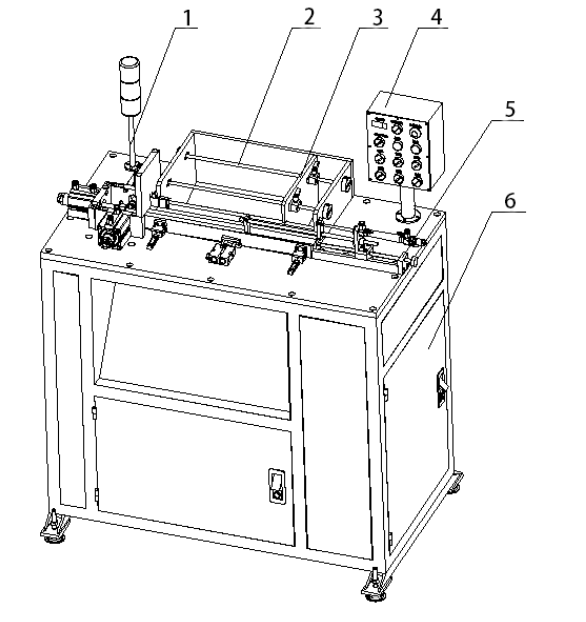

本装置主要用于在空调管件上进行自动打点操作,便于下一工序对其定位或者在打点部位卡装其他部件。该装置整体设计共分为顶料机构、送料机构、打点机构、落料机构、机架组成以及控制系统,其结构模型如图1所示。

图1 结构模型图

2.机械结构及节拍分析

以实际生产所需为核心,将所涉及的自动上下料装置遵从规定节拍进行设定,总节拍时长控制在12s内。针对机械的具体运行流程设定如下:①初始化顶料机构,使之于原点位置抵达;②上升顶料机构至所予以指定的位置(1.5s);③送料机构推送管件到指定位置(1.5s);④顶料机构下降到初始位置(1s);⑤打点机构对管件进行定位打点(1.5s);⑥送料机构退回初始位置(1s);⑦打点机构退回初始位置(1s);⑧落料机构伸出到指定位置(1s);⑨落料机构退回初始位置(1s),重复上述工序。所以理论节拍时间为:TC=9.5s;落料机构伸出到指定位置(1s);落料机构退回初始位置(1s),重复上述工序。所以理论节拍时间为:TC=1.5+1.5+1+1.5+1+1+1+1=9.5s。

在实际的操控过程中,电气或气动信号有时存在滞后的情况,因此理论上,节拍时间的设置应乘以系数1.1,故实际所设置的节拍时间应为:Td=TC×1.1=10.45s<12s。因此对于节拍时间的设计完全符合要求。随后对其结构设计方面展开针对性分析,包括装配图及零件图设计,以其实际用途进行相关系统设计,如电气与气动等。

3.气动系统设计

关于气动系统的设计,所执行的步骤如下。气动的回路设计、对于气缸的合理选择及科学安装结构设计、依据实际情况进行电磁换向阀选型、所涉及磁感应开关以及控制与辅助元件的选型等。对于气动回路,主要运用上下顶料、前后送料、打点以及落料机构。而气缸的选型通常遵循对系列的选择、对缸径及行程的确定、对安装方法的选定以及对安装附件的选定这一流程进行。

3.1升降顶料机构

在此机构中,管件所行升降运动多由竖直方向上成固定数值的距离决定,对此,气缸选用品牌最常用的为AirTAC,并对其所承载能力、结构刚性等提出了更高要求,对安装空间乃至所采取的固定方式予以充足考虑。可对标准的复动型气缸予以考虑,而其又分为两类,一为磁偶式,一为机械式,因后者的密封性能表现比前者更差,易发生外泄漏,另外负载力也较难令人满意,故选择前者,对AirTAC选型手册进行查阅与分析,选用SE系列。因气缸的工作方向为垂直向,故其为动载荷,以负载率ε=50%进行计算,工件和顶板联合重量F=30kg。若将气缸工作压缩空气压力假定为0.5MPa,故其输出力,从理论上讲为:

F0=F×1000/∈=60kgf

考虑到垂直方向进行运动的可靠性,对于气缸径的选择以63mm为准,其理论上的输出力根据上述公式计算为156kgf,选择SE-63X200S-FA-E-2复动型气缸,其标准行程为200mm,可见其符合使用要求。在进行安装时,气缸中心应于安装中心通过,并据上下法兰盘安装。

通常情况下,对于起到双作用气缸多选取4~5通电磁阀,在本设计中,即采用5通电磁阀对所选用双作用气缸进行控制,具体型号为AirTAC公司的4M320-10-A双位置双电控二位五通电磁阀。

3.2前后推料机构

对于前后推料机构,其所使用的场合宽,需对停止、急停予以设置,因而选取双作用带锁气缸,型号为AirTAC公司所产的MI系列MIJ-20X100-10-S-G-M-2。对于先导阀、速度控制阀,其选用原则同升降机构,并采用AirTAC公司的消声器AN101G01。

4.电气系统设计

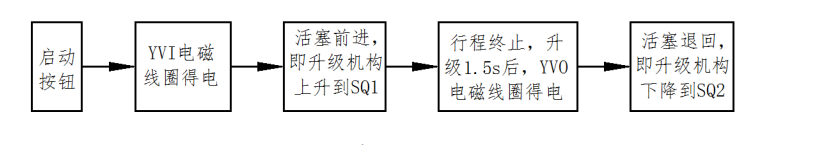

对于电气系统的设计,应对其工作步骤予以分析,在本次设计中,采用的是自动单循环工作模式,其升降机构单支路系统动作步骤如图2所示。

图2 升降机构单支路系统动作步骤

以系统要求为依据,对于升降机构、推料机构所处的极限位置,均设置为磁感应开光SQ1、SQ2、SQ3、SQ4,并经由PLC程序,遵循机械节拍流程进行控制。

对于PLC,市面上常见的有三菱、西门子、欧姆龙等品牌。遵循自动上下料装置要求,并充分考量性价比,最终选取西门子S7-200作为本次设计控制系统,对于I/O地址进行分配及外部接线图。

5.结语

在当前所处阶段,设计家电产品的装配工作量在整个的产品制作中占据的工作量为20%~70%,其成本在整个成本中约占1/3~1/2。伴随着5G时代来临,制作自动化趋势高歌猛进,机器代替人力为主流趋势,为实现装配精度的高度一致性,以各种措施推动装配自动化程度提升迫在眉睫。

本文结合空调管件成型加工生产中的实际状况与要求,对非标自动化成型装置进行设计与开发,并经由系列软、硬件系统调试,设计出一套可自动上下料的管件自动成型装置。经由实践证实,该设计兼具精度高、响应快的优势,同时在手动向自动升级、非标自动化设计的智能制造设备的后续开发中具积极的引导与借鉴作用。

作者:甘威

本文刊发于《中国高新科技》杂志2020年第22期

(转载请注明来源)