CocaCodoSinclair水电站项目(简称CCS项目)位于厄瓜多尔共和国Napo和Sucumbios省内,总装机容量为1500MW,EPC合同额约22亿美元,合同签约生效时间为2010年,是SINOHYDRO当时海外签约的最大合同金额水电站总承包项目。主要建筑物包括首部枢纽、输水隧洞、调蓄水库、压力管道、厂房发电系统等。输水隧洞总长度为24.83km,设计引水流量为222m3/s,设计内径为8.2m,采用全衬砌结构形式,设计水头560m。

2.TBM工作原理及选型基本条件

TBM隧道掘进机是利用回转刀具开挖,同时破碎洞内围岩及掘进,形成整个隧道断面的一种新型、先进的隧道施工机械。相对于目前常用的方法,TBM集钻、掘进、支护于一体,使用电子、信息、遥测、遥控等高新技术对全部作业进行制导和监控,使掘进过程始终处于最佳状态。而双护盾掘进机具有防止开挖面坍塌、曲线开挖和套筒式伸缩并进作业的功能。

厄瓜多尔CCS项目处于热带雨林地带,地下水系丰富,隧洞最大埋深超过900m,项目勘探取样不全,地质分析资料欠缺,因此选择双护盾掘进机作为隧洞施工机械,从而确保本工程隧洞施工的安全、高效、快速且对不良地质具有较强的适应性。

3.主机皮带故障记录

2013年6月20日清晨,TBM21#主机皮带架伸入刀盘,与刀盘内腔接触,主机皮带随刀盘顺时针转动,导致刀盘出料口法兰盘连接螺栓全部剪断,1#主机皮带断裂,皮带架严重变形,处于报废状态,TBM2被迫停机。根据海瑞克工程师评估,需从德国定制主机皮带并空运至项目现场,预计需要用时30~35d。主机皮带故障将严重影响项目关键线路工期,导致项目存在因工期延误而产生巨额罚款的风险。

4.TBM21#主机皮带架的设计与工作原理

4.11#主机皮带架的设计

为保证隧洞施工刀盘出渣,TBM2配备了相应的出渣系统,即皮带输送系统。对1#主机皮带架具体设计内容如下:①TBM2停机且刀盘维护时必须回缩皮带架;②皮带伸缩段采用前端和后端悬挂方式固定,后端滑动来实现主导向;③结构复杂且不便于清渣和维护;④刀盘旋转时,皮带架前端离刀盘内腔间距太小;⑤前端限位采用悬挂式螺栓连接,TBM掘进时皮带架振动大,螺栓易松动、钢结构架易变形。

4.21#主机皮带架的工作原理

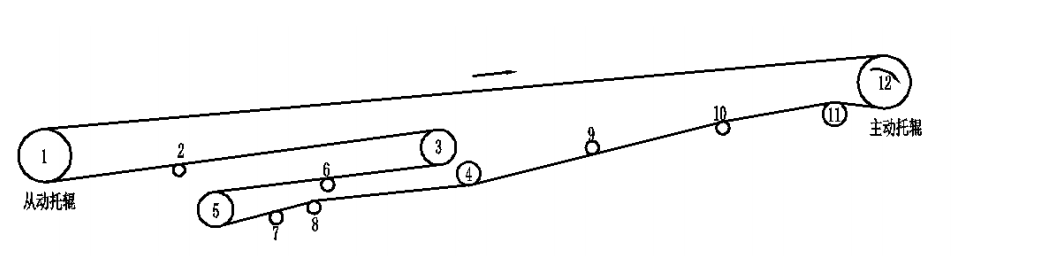

1#主机皮带架工作原理示意图如图1所示。

图1 1#主机皮带架工作原理示意图

图1中,托辊1、2、3和4固定于皮带伸缩架,其余托辊固定于伸缩皮带导向架。

TBM掘进:TBM掘进时皮带伸缩架、刀盘和主轴承一同向前移动,并且皮带伸缩架沿上部主导向架滑槽滑动,同时上部主导向架和伸缩皮带导向架固定不动,从而实现TBM掘进。

TBM换步:皮带伸缩架、刀盘和主轴承固定不动,利用主推进和辅助推进油缸带动撑靴及后配套向前移动,实现换步。在此过程中皮带伸缩架仍然沿上部主导向架滑槽滑动。

皮带伸缩架回缩:维护刀盘时,必须靠电机驱动并沿上部主导向架滑槽滑动来实现皮带伸缩架的回缩。

5.TBM21#主机皮带架损坏原因及处理意见

2013年6月20日清晨1#主机皮带架伸入刀盘,导致刀盘出料口连接螺栓全部剪断且顺时针转动约120。、1#皮带断裂和皮带架严重变形,TBM被迫停机。对此,可能原因分析如下:①右侧悬挂限位装置被切割未及时恢复,受力不均衡,左侧前端悬挂吊点处连接螺栓松动脱落;②断层影响,岩石较为破碎,出渣粒径不均匀。故障后从料堆发现大量超过20cm的石块,对主机皮带有较大的冲击;③TBM掘进时刀盘和前盾长期振动,皮带架变形且与刀盘内腔接触。

海瑞克对本次事故声明,TBM2需停机一个月,主机皮带段所有配件在德国重新生产制造,再空运至厄瓜多尔CCS项目现场组装。SINOHYDRO在事故发生后,通过多方研讨,决定采用临时皮带架来代替损坏的1#主机皮带架,以尽快恢复生产,降低工程损失。临时皮带架方案有如下优点:结构简单,易于制造;皮带架前端底部固定(TBM2掘进方向为准);皮带架不回缩,维护人员可直接进入刀盘;安全可靠并与刀盘内腔间距大;皮带架变形小。

鉴于以上情况,海瑞克、业主和监理同意了SINOHYDRO采用临时皮带方案。

6.TBM21#临时皮带架设计与工作原理

TBM21#主机皮带架伸缩滑动段的严重损坏致使TBM2因皮带架故障不能出渣,严重影响TBM2隧道掘进工程施工进度。为最大限度地降低工程损失,尽早完成工程建设,现对损坏段皮带架进行临时改进设计。

6.11#临时皮带架皮带与运渣能力设计

(1)皮带设计。TBM21#主机皮带长53m、宽1.4m、厚16mm,出渣能力大,掘进一个循环可直接达1.9m,时间大约0.5h,临时皮带(采用马蒂皮带)长度与原来一样,宽1m、厚12mm,降低了出渣的能力,掘进1.9m需两个循环(每个循环掘进1m),但能满足掘进需要。

(2)运渣能力设计。临时皮带的运渣能力达不到主机皮带的能力,但可与隧洞内马蒂延伸皮带的运输能力保持一致,而不影响延伸皮带的正常运行。在正常情况下,马蒂皮带运渣时截面面积约0.1m2,皮带输送岩渣速度为2.5m/s,即皮带每小时的运渣能力为900m3/h。由此可见,临时皮带的运渣能力也可达到900m3/h。

6.2TBM21#临时皮带架工作原理

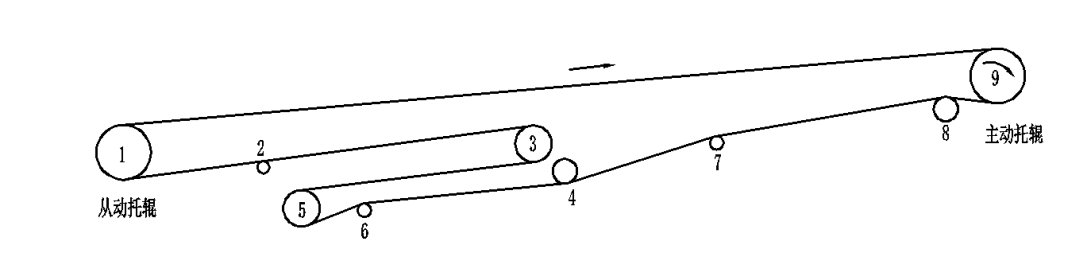

TBM21#临时皮带架工作原理如图2所示。图中1为刀盘处从动托辊,托辊3和4靠支架连接为一个整体,9为主动托辊。

图2 1#临时皮带架工作原理

(1)TBM2掘进时,托辊1、2、3、4固定于主轴承并随刀盘、主轴承和皮带伸缩架A一同向前移动,托辊5、6、7、8、9固定于伸缩皮带导向架B上,导向架B固定于撑靴护盾和后配套上,固定不动。

(2)TBM换步时,托辊1、2、3、4固定于主轴承上并保持刀盘、主轴承和皮带伸缩架A不动,托辊5、6、7、8、9固定于伸缩皮带导向架B上,导向架B固定于撑靴护盾和后配套上,靠辅助掘进油缸向前推进,实现换步。

6.3TBM21#临时皮带具体设计方案

(1)设计指标。①保持原TBM21#主机皮带伸缩皮带导向架B不变;②换步后皮带伸缩导向架B与电缆支撑架环形物的最小距离为1m;③皮带伸缩架A与刀盘内腔的最小间距约355mm;④采用马蒂3#号皮带缓冲床、皮带、皮带支架和托辊;⑤皮带伸缩架A靠2吊板固定于出渣口下料斗皮带架吊耳上。

(2)具体设计。皮带伸缩架A主梁采用2根槽钢[20×8400mm,并在前部焊接一厚10mm、长约1.5m钢板,使主梁成为矩形;轴承内主梁上焊接两工字钢Ⅰ12,使其主梁与水平线成5º夹角。

6.4施工措施

在主梁皮带伸缩架A焊接两吊耳(原下料斗吊耳),吊耳与出渣口下料斗靠厚12mm钢板和螺栓连接为一整体,同时钢板与槽钢[20×8400mm焊接,并放置于工字钢Ⅰ12上;因皮带伸缩架A之间存在1.22m的跨距,在中间焊接6根槽钢[12;为增加伸缩皮带导向架B的整体刚度,将在导向架B约前端位置增加两吊耳,并用两个3.2t手拉链式葫芦固定于TBM2撑靴护盾上。

该措施确保临时皮带施工期间安全稳定可靠、操作便捷,在定制原装主机皮带到场前起到了关键作用,创造了巨大的经济效益。临时皮带设计方案论证到应用时间不到一周,SINOHYDRO现场工作团队的辛勤付出和智慧得到业主、监理工程师及海瑞克服务团队的高度肯定,同时对海瑞克主机皮带设计进行优化,优化后主机皮带固定模式由悬挂固定式改为悬挂固定加底部限位模式,在华能西藏PM项目交通洞TBM上得到应用。

7.结语

综上所述,临时皮带在保障安全前提下,紧急恢复生产。临时皮带施工期间累计单月进尺达到739.96m,远高于TBM施工月均进尺514m,累计完成进尺813.33m,为项目高质量提前完工奠定了基础。同时为TBM施工过程中皮带故障及时排除树立了典范,为同类别项目施工提供重大参考借鉴价值。

作者:郭 维 杨 忠 吴仁达

本文刊发于《中国高新科技》杂志2020年第22期

(转载请注明来源)