1 管状带式输送机输送带跑偏的基本概念

1.1 管状带式输送机输送带跑偏的定义

管状带式输送机输送带跑偏的定义可包括两个方面:在输送机头尾部的输送带平直段,是指运行过程中输送带中心线脱离输送机中心线而偏向一侧达到一定距离;在输送机中段的管状段,是指运行过程中输送带的外边缘偏离了规定角度。

其中输送带平直段跑偏的界定,可根据《GB/T 10595-2009带式输送机》第4.2.2条要求:“当带宽不大于800mm时,输送带的中心线与输送机中心线偏差不大于±40mm;当带宽大于800mm时,其中心线间的偏差不大于带宽的5%或±75mm(取较小值)”。即是要强调“达到一定距离”,当输送带中心线脱离输送机的中心线、但仍未超出上文规定时,属于正常偏差范围,一般情况下不需要进行专项的纠偏和调整。

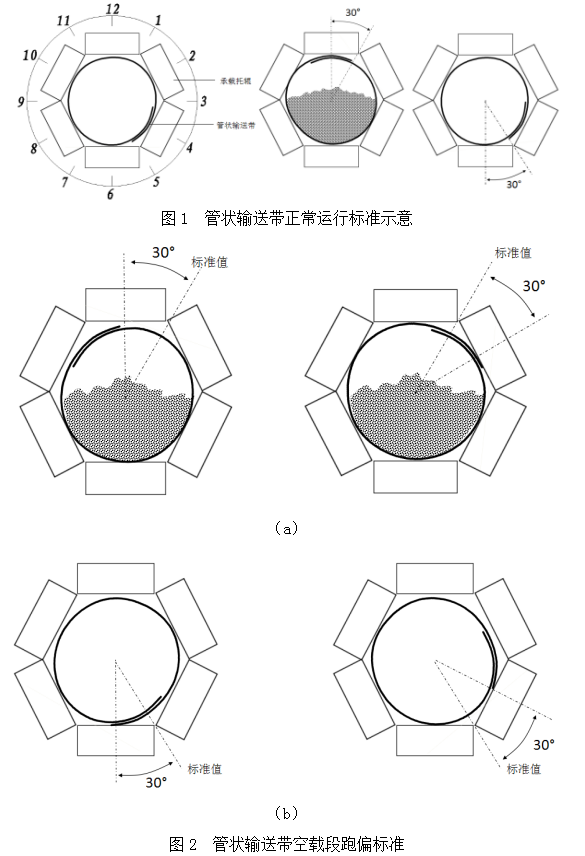

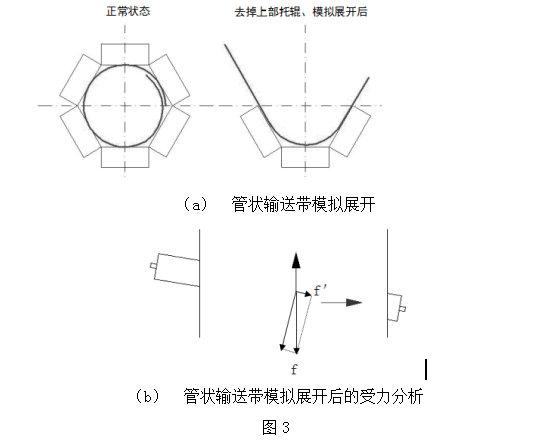

输送带管状部分的跑偏定义目前尚没有国家行业规定;但普利司通(日本)公司作为管状输送带技术的发明者和全球技术先驱,笔者曾多次与该公司技术人员和亚太区服务人员进行技术交流,给出的较为适用、成熟的管状输送带跑偏标准:重载段输送带外边缘应位于1点钟方向、即与上中心线夹角为30°,偏转角度不能超过±30°;空载回程段输送带外边缘位于5点钟方向、即与下中心线夹角为30°偏转角度不能超过±30°;示意见图1、图2。

1.2 管状带式输送机输送带跑偏的分类

通过上节的描述,以及输送带日常运行的特点,可以从发生范围、发生时间两个方面进行分类。

1.2.1 按照跑偏发生范围进行分类

(1)全程跑偏:管状输送带全程皆存在跑偏现象。

(2)局部跑偏:管状输送带在局部发生跑偏,包括重载段、回程段、或其他部位。

(3)接头跑偏:管状输送带的接头部位发生跑偏。

1.2.2 按照跑偏发生时间进行分类

(1)运行跑偏:管状输送带只要运行即发生跑偏。

(2)重载跑偏:管状输送带重载(即承载物料)运行时发生跑偏。

(3)空载跑偏:管状输送带空载运行时发生跑偏。

1.3 管状带式输送机输送带跑偏的特点

管状输送带形式特殊,其承载托辊一般都是采用5-6组环形360°布置的方式,输送带整体穿过承载托辊组并承受环形摩擦力,输送带受各方向的作用力和力的抵消作用明显。所以一般情况下,管状输送带跑偏呈现出的最显著的特点就是受承载托辊水平布置影响最为明显。

同时,相比普通带式输送机,管状带式输送机在实际应用中最显著优点之一就是可以轻松实现机架的弯曲布置,同时这一特殊优势也决定了管状输送带更易在机架中段发生跑偏。

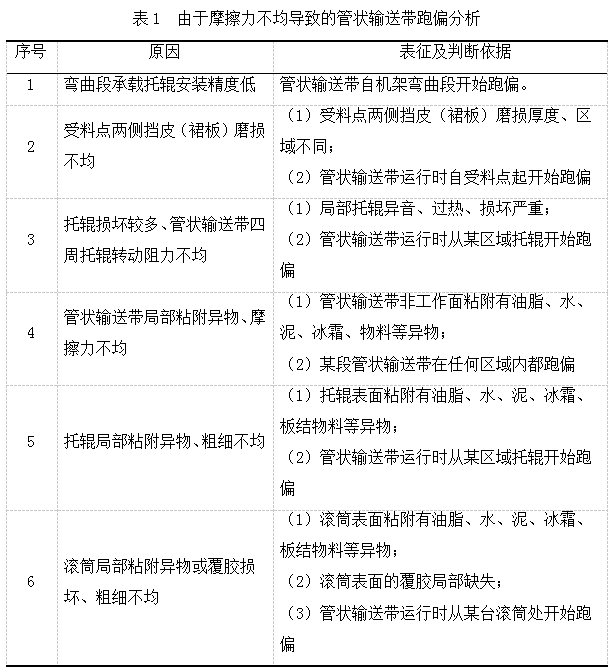

通过对管状输送带进行模拟展开(图3a),就可以较为直观的看出其与普通带式输送机存在的共通之处:当承载托辊呈现水平倾斜时,输送带与水平托辊的纵向摩擦力f产生横向分量f'(图3b),使输送带向托辊的后端一侧跑偏,这也是管状输送带跑偏的最显著特点。

2 管状带式输送机输送带跑偏原因分析

由于管状带式输送机同截面内承载托辊数量是普通型输送机的1.5~2倍,所以管状输送带是普通输送带受到的承载托辊摩擦力的1.5~2倍,摩擦力对管状输送带运行的影响更大、更为复杂、更为关键,导致输送带发生跑偏的主要因素就是输送带受到的摩擦力不均,以及重心偏移带来的影响。

另外,由于摩擦力是影响管状输送带跑偏的关键因素,所以管状输送带的物理性能是输送机在选型、设计时必须考虑的内容。主要包括输送带的横向刚度值、硬度、厚度等参数,必须做到与管状带式输送机机架的精准匹配。

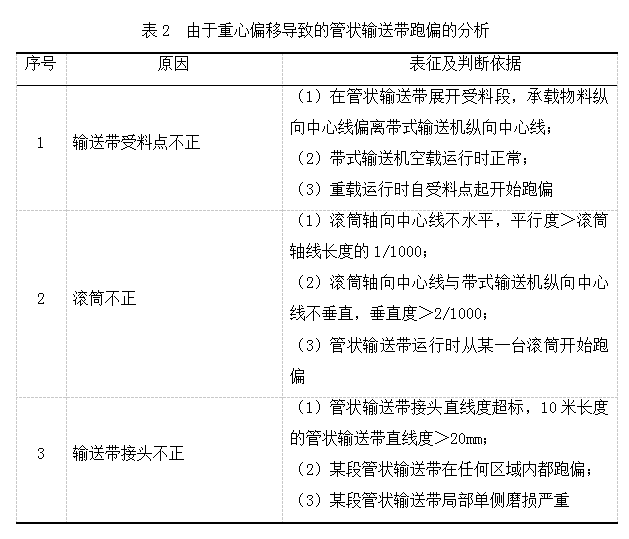

2.1 由于摩擦力不均导致的管状输送带跑偏

摩擦力不均,是指与管状输送带接触的托辊、滚筒、裙板等出现异常,导致输送带所受摩擦力失衡。由于摩擦力不均导致的管状输送带跑偏的分析见表1:

重心偏移,是指因为物料或输送带重心不正、产生不规则的力。由于重心偏移导致的管状输送带跑偏的分析见表2:

2.3 由于管状输送带物理性能变化导致的管状输送带跑偏

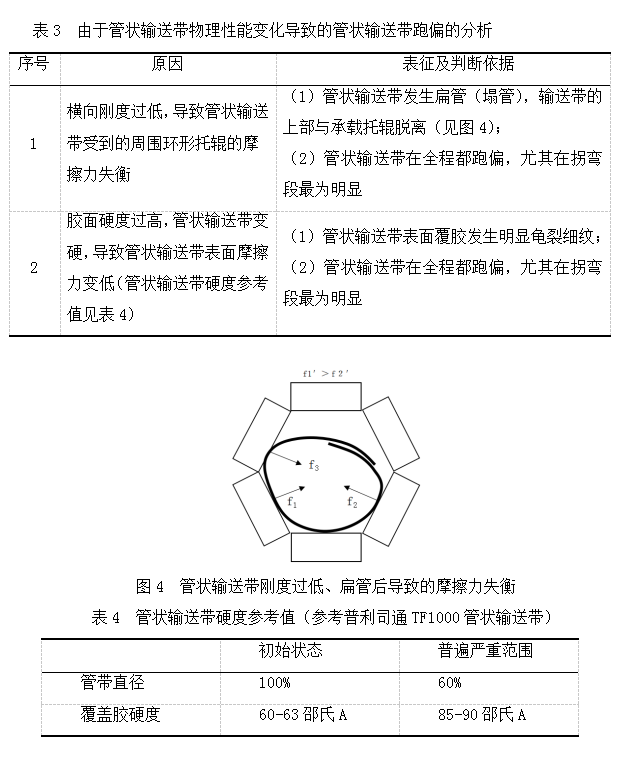

管状输送带物理性能变化,包括横向刚度变化、胶面硬度变化等主要指标,主要因管状输送带表面的橡胶自然老化引起。由于管状输送带物理性能变化导致的输送带跑偏的分析见表3:

3 结语

通过本文的叙述,结合作者实际管状输送带维护经验,可以看出管状输送带跑偏是一个多种因素并存、互相影响、较为复杂的现象。在进行管状带实际纠偏工作中,应以各种现象表征为基础、充分结合实际开展工作:一般情况下,输送带突发性跑偏多是由使用和环境原因造成,应首先排查输送带、滚筒、托辊、物料有无异常,包括表面是否粘附异物,物料流量有无突变等原因;长期性的输送带跑偏,往往因设备精度造成,此时需重点排查机架水平度、滚筒和托辊安装精度等方面原因。