UG作为产品工程中的项目解决方案,主要将用户的产品设计以及加工作为基础,并为用户提供专业性的数字造型整合手段,在该种项目设计中,其工程相对强大,而且可以轻松实现复杂项目的造型构建。在现阶段汽车行业、机械制造等三位设计中,需要将主流设计作为核心,满足数控机床加工技术运用的基本需求。而且,在UG系统中,可以为数控机床加工提供模块整合机制,其内容包括了粗车加工、中心钻孔加工等技术,从而有效实现不同复杂回转类零件的加工编程,提高技术运用的核心价值。 一、UG技术的优势性 UG是美国NGS公司将CAD、CAM、CAE集中一起的高端三维CAD软件,其基本的技术形式包含了零件设计、二维工程图、零件加工以及仿真模块等,通过不同模块之间的无缝集合,可以实现零件的三维信息设计,满足模块之间的信息风险,提高项目设计的合理性。同时,在社会经济运行的背景下,信息技术得到了稳定创新,数控加工设备的使用率也得到了提升。在UG技术运用的过程中,其优势性体现在以下几个方面:第一,在UG技术运用中,可以为机械设计、模具设计以及电器设计提供完整的设计资源,满足项目设计分析以及制造的基本方案。第二,作为一个完整的参数化软件,满足零部件的系列化建模、装配及分析,为系统技术的运用提供支持。第三,在对CAD数据进行管理中,可以将产品的开发及使用作为核心数据,实现逆向工程以及并行工程的先进性设计。第四,实现自由曲面内在复杂模块的创设分析,而且也实现图形显示在区域化管理中的合理运用,节约系统的资源运用。第五,满足强大的装配整合功能,在装配模块运用中,可以引用不同的项目设计思想,节约计算机资源,并为之提供有效的项目解决方案,提高设计工程项目的整体效率[1]。 二、数控机床的特点分析 (一)高度柔性 在数控机床加工技术分析中,需要保证工件表面设计的精度性,其技术形式主要取决于工程项目的加工程序,这种技术形式与普通的机床特点存在一定差异,需要进行工具以及夹具的制造及调整。所以,数控机床的零件更多的运用在更换场所,也就是实现适当的单件以及小零件批发,缩短的了生产的准备周期,从而有效节省了大量的工艺设备费用,提高数控机床的运行条件,满足设备运行的基本需求[2]。 (二)加工精度高 通常状况下,数控机床的加工精度维持在0.005-0.1mm的范围内,数控机床中的系统运行主要由数字信号进行控制,其中的数控装置每输出一个脉冲信号,机床就会移动一个脉冲当量,所以可以发现,数控机床的定位精度相对较高。 (三)加工稳定性 在数控机床的零件加工过程中,其加工的质量相对稳定及可靠,在相同的状态下,会使用相同的刀具以及加工程序,其中的零件相对统一,质量稳定[3]。 (四)生产效率高 数控机床可以减少零件的加工时间以及机械辅助时间,扩大数控机床的主轴转速以及进给量的范围,使机床得到强力切削。而且,在数控机床的技术使用中,其技术逐渐进入到高速发展时代,提高数控移动的整体效率,减少半成品的工序间周转,提高项目的生产效率。 (五)改善劳动环境 在数控机床加工效率提升中,需要进行系统性的调整,满足程序的启动需求,在机床自动以及连续加工的状态下结束工作。对于专业性的项目操作者而言,应该按照程序输入、编辑以及装卸零件的分析,准备道具、加工状态以及检测结果,在零件检测中,需要降低劳动强度,提升机床操作的核心能力,降低劳动强度,从而为工程项目的状态提升以及零件检测工作的优化提供支持,满足零件项目设计的核心需求[4]。 三、UG图形测绘分析 (一)零件图纸 在零件图纸设计中,将复杂曲线工件为例,对其测绘方法进行分析,图一中,包括了椭圆、抛物线和双曲线三种非标准曲线,其中的内孔底端主要由钻头形成,在工件右端建立编程坐标系,其中的横坐标为X轴,纵坐标为Z轴。 (二)UG图形绘制 通过对图一的分析可以发现,不同的图形的绘制方法存在差异,首先,在非标准椭圆曲线绘制的过程中,其绘制步骤包括:第一,绘图中需要单击系统中的下拉菜单,按照插入——曲线——椭圆的步骤进行操作;第二,在系统弹出点构造器的界面时,利用对话框将椭圆中心定为(0,0,0);第三,在系统出现椭圆对话框时,需要设定椭圆的长半轴、短半轴、起始角、终点角以及旋转角度,从而完成完整椭圆结构的设计。其次,非标准抛物线的绘制,第一,单击系统下拉菜单中的插入——曲线——抛物线;第二,在系统出现“点构造器”对话框时,按照抛物线顶点(-20,0,0)进行绘制;第三,在系统出现抛物线对话框时,需要在对话框中设定抛物线的焦距长度,最大DY值以及最小DY值,并设定旋转角度,从而完成抛物线的设计。最后,非标准双曲线的绘制。第一,单击下拉菜单插入——曲线——双曲线;第二,在“点构造器”中,确定双曲线中心(-50,0);第三,系统弹出“双曲线”对话框时,确定抛物线的实半轴(A)、虚半轴(B)、 最大 DY 值 (C)、 最小 DY 值 (D) 和 旋转角度(E),建立抛物线[6]。 (三)UG CAM的程序生成 在UG CAM的程序使用中,为项目的设计提供了系统性的加工及解决方案。在模型加工的过程中,通过加工工艺、项目优化以及管理运用,可以实现主模型的设计连接,并全面保证工程设计的生产效率。在对UG CAM的程序分析中,主要有五个不同的模块组成。第一,交互工艺参数输入模块。在这种模块设计中,通过人际交互方式的分析,利用对话框以及过程向导进行数据形式的分析,输入刀具、夹具、编程原点、毛坯、零件等工艺等参数的分析。第二,刀具轨迹生产模块。在UG CAM模块设计中,其具有较为强大的刀具轨迹生产检测方法,其技术形式包括了车削、铣削、线切割等完善的加工方法,基本的方法包括了各种孔的加工、平面铣削、固定多轴投影加工方法等。第三,刀具轨迹编辑模块。在刀具轨迹编辑器中,需要观察刀具的运动轨迹,然后通过对图形以及文本信息的控制,进行刀轨的数据编辑,而且,在生成刀具生成中能够修改轨迹。在动画功能选择中,能够将刀具的轨迹进行特定的表达,实现刀具轨迹编辑的最终目的。第四,三维加工动态仿真模块。在三维加工动态仿真模块设计中,在该种技术利用中,不需要使用机床,而且,其作为一种成本低、效率高的测试方法,可以满足高效的数据加工需求。在系统运用中,通过对错误刀具、零件等材料的加工,可以在系统的最后形成一种完整的零件着色模型,从而使用户更为方面的观察零件的基本形状[7]。 (四)CF卡程序传输 在CF卡程序使用中,主要是在FANUC数控系统使用中,通过读卡器将UG进行后处理,然后自动生成文件格式,为ptp数控程序,并将其拷贝到CF卡之中,最后利用卡槽对数据系统进行数据的传输及读取。通常状况下,CF卡程序的传输步骤包括以下几点:首先,NC程序的读取,第一,选择系统中的选择功能键,(OFS/SET),并在软键盘中选择SETING,操作鼠标选择I/O项目,然后在按照操作方式点击MDI键,最后输入4,完成传输通道的程序修改。第二,选择功能,并在软键盘中选择CARD,利用操作键盘,点击“F READ”,选择CF卡中的文件,并输入文件号,最后单击执行键,就可以实现程序的运行。第三,在文件传输中,当发现传输内容不对时,可以单击取消键,文件传输即停止。应该注意的是,在UG处理完成之后,需要保存NC程序,注意其中内容不能与数据控制系统中的程序出现重复命名的现象,实现数据保存的合理性。其次,NC程序的传出,第一,选择MDI,将SETIN画面中的将“I/O”修改为频道4。第二,选择功能键PROG,并在软件移动的过程中单击CARD,然后在选择操作键,按照PUNCH的步骤输入程序名称,最后按下F进行名称设计,从而完成任务执行中的层序读取。第三,在文件传输中,当取消程序时,需要选择软件取消键终止程序[8]。 结束语: 在数控机床加工以及工程项目整合分析中,需要营造精确化的项目加工整合机制,满足刀具、夹具的规范化处理,实现现代化的项目管理整合机制。而且,在数控机床使用的状态下,数字信号以及标准代码需要合理控制项目信息,满足信息加工的标准化整合需求。同时,在计算机辅助设计以及工程项目制造设计中,需要结合工程项目的整合办法,完善现代化的工程项目设计理念,促进现代化的生态管理需求。 参考文献: [1] 史丽媛,祝锡晶,马继召. 基于UG参数化设计系统的研究[J]. 图学学报,2013,34(02):108-112. [2] 王大伟. 基于宏程序的非圆曲线轮廓数控车床加工[J]. 科技创新导报,2013,(08):52. [3] 况雨春,陈玉中,屠俊文,张智. 基于UG/OPEN的PDC钻头切削参数仿真方法[J]. 石油钻探技术,2014,42(04):111-115. [4] 彭燕军,王霜,彭小欧. UG、Imageware在逆向工程三维模型重构中的应用研究[J]. 机械设计与制造,2011,(05):85-87. [5] 蔡厚道. 基于UG和Moldflow的塑料外壳注塑模具设计与数控加工[J]. 塑料,2015,44(06):89-92. [6] 梅小宁,杨树兴. 基于UG二次开发的参数化建模方法在优化设计中的应用[J]. 科技导报,2010,28(03):29-32. [7] 罗易彬,唐红涛,刘雪红等. 基于UG宏与二次开发的工程图尺寸自动标注方法研究[J]. 模具工业,2015,41(07):30-35. [8] 秦录芳,孙涛,时四强,等. 基于UG的整体叶轮数控加工仿真研究[J]. 组合机床与自动化加工技术,2015,(11):98-102.

收稿日期:2017-09-30

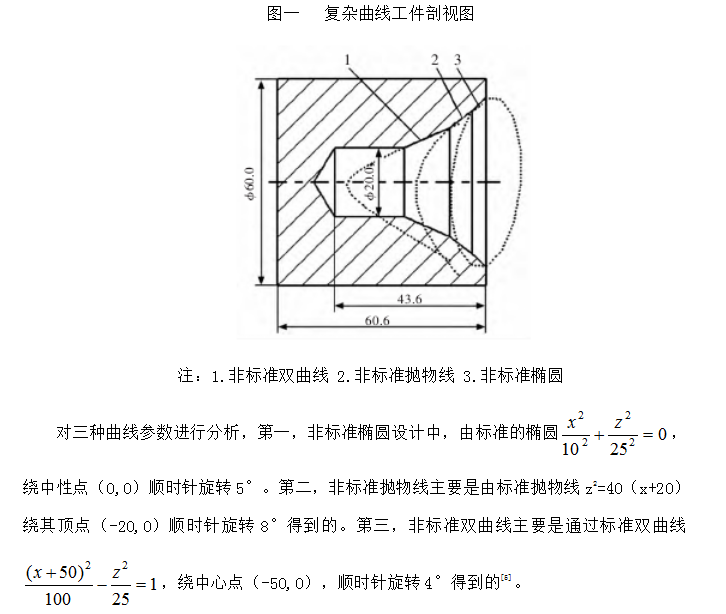

作者简介:作者姓名:黄建华;出生年月:1974年10月;性别:女;民族:汉族;籍贯:广东省清远市连南县;现供职单位:清远市技师学院;职称:机械工艺一级实习指导教师;研究方向:职业技能教育