1 概述

普铝铸造是将电解铝液凝固成铝制锭型的基本方法,是铝铸造生产工艺中重要的控制环节。我国普通铝锭制造业尚属劳动密集型行业,设备装备及技术水平相对较为落后,普铝铸锭生产质量较低,铸造损耗高,能源消耗高,劳动环境恶劣,污染较为严重。近几年,国家对环保和生产能源消耗逐步规范,铝制造行业资源消耗和环境污染问题尤显突出。因此,作为铝铸造业最基本的生产产品,必须满足国家要求的可持续发展的企业组织、管理和运行新模式,绿色铝铸造被越来越多的企业所重视和推行。

随着我国制造业的发展,为了更好地满足国家节能降耗及安全环保要求,铝行业也在不断更新采用先进的生产设备,并在部分关键岗位采用了更为先进的机器人操作来替代过去落后的生产设备,实现了高效率、清洁、环保、节能、降耗的高标准目标。

工业机器人是集机械、电子、控制、计算机、传感器及人工智能等多学科先进技术于一体的现代制造业重要的自动化装备,在铝铸造中的应用日益广泛。本文以某铝业公司为例,探讨在普铝生产中采用机器人作业带来的新的生产工艺方式的转变,以及新的作业标准的控制管理。

2 机器人的工作结构

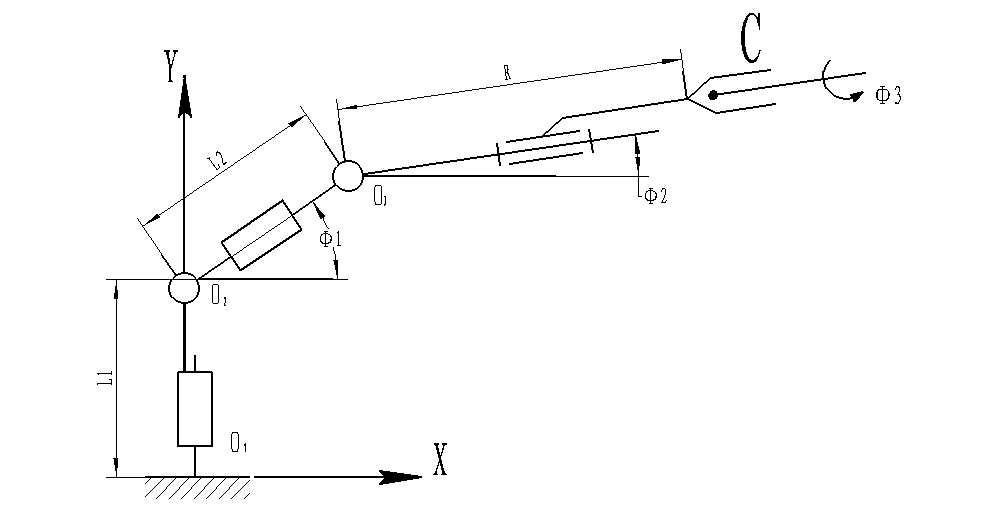

铝铸造使用机器人的机械结构在各种驱动、控制系统及传动装置的联动配合下,在设定的空间范围内运动。通常情况下,机器人的运动范围是指机器人手臂(打渣渣铲或堆垛抓盘)在空间运动的范围。而手臂在空间的位置,是由臂部、转向部位以及整机各自独立运动的合成来确定的。如图1所示的机器人,臂部在X-O1-Y面内有3个独立运动——升降(L1)、伸缩(L2)和转动(φ1);腕部在Y-O1-Z面内有1个独立的运动——转动(φ2)。

图1 五自由度机器人简图

图1所示的机器人手部轴线在X-O1-Y面内,所以整个手部位置的最后确定只需再加1个独立变量——手部绕自身轴线(O3-C)的旋转 φ3 。手臂的自由度越多,就越能达到人手的动作功能,功能实现性就越好;但是自由度越多,结构越复杂,对机器人构成部件及逻辑编程的要求就越高,这是机器人设计中的一个难题。目前常用的工业机器人大多为3~6个自由度。

3 工业机器人在电解铝铸造生产中的应用

在铝铸造生产中(电解铝的特点、岗位的要求、采用机器人的方式、各岗位的机器手臂的使用),工业机器能在高温、污染和危险环境中工作,能提高工作效率、产品精度和质量,降低成本,减少损耗,并可灵活、持久高速地运行。应用于铝铸造生产中可将铸造工艺、设备、工业机器人有机结合,不断研发铸造领域的项目应用,已运用在普铝铸造的打渣岗位、铝锭成盘堆垛两个岗位,主要是对普通铝锭铸造中铝锭表面的打渣表面进行处理,对成品铝锭的成盘进行码垛。

这两个工序的主要特点是高温,粉尘、噪声和工作强度大,成盘堆垛要求精准度高,采用机器人作业有效地解决了这一问题给人工作业带来的种种问题,大幅度降低员工的劳动强度。

3.1 打渣作业

在普铝生产过程中,因电解原铝中含有铝灰、铝渣等多种杂质,在原铝水浇铸过程中,在铝锭表面形成厚厚一层的灰渣杂物层,影响铝锭表面质量,同时对铝锭销售造成影响。因此,必须在铝水凝结前将铝锭表面的夹渣夹灰等杂物清掏干净,提高铝锭表面干净纯度,达到销售市场对铝锭表面质量的要求,此生产工序称为打渣作业。

打渣作业通常为人工作业,就是人工用两把渣铲在未凝结的铝锭表面将铝锭表面的灰渣掏起,再将掏起的灰渣磕倒到铸机旁边的渣箱中,打渣依靠的是两反掏打渣铲,一上一下,上面的渣铲将铝锭表面的灰渣从远向回拉收,下面的渣铲是将上渣铲加拉收的灰渣从下部底下从铝水中掏起拖出铝水,这样两渣铲配合将每一块铝锭表面的灰渣打掏干净。

打渣要求:铸造机行走速度为15~12分钟/圈,要求每块铝锭必须要完成一次打渣,打渣铲伸入到铝液中不能过深也不能过浅,过深会将干净的铝水被打出,造成铝品浪费,生产铸损增大;过浅又会将铝水中的灰渣不易打干净。此外,还要求打渣过程要求打渣速度要均匀、缓慢、平稳,匀速地将灰渣打掏出来,速度过快打渣过程中形成的灰渣膜断裂,灰渣打不干净,过慢又影响下一块铸锭的表面打渣。

此作业工序采用机器人替代人工作业存在很大的难度,该公司采用ABB公司生产机器人来完成此项作业要求,经过程序及作业过程的调整,最大限度地模仿人工作业的过程:使渣铲慢入铝,稳打渣,轻提铲,快排渣(磕渣)的作业过程,经过反复多次的调试,达到了生产工艺的要求。

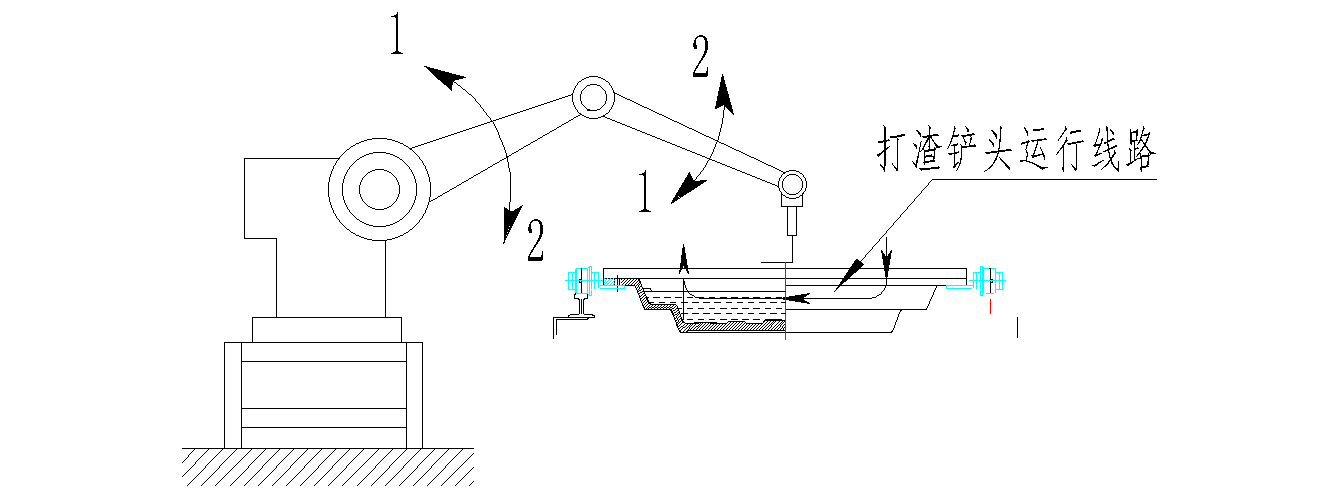

普铝铸造采用的打渣机器人主要是由爱赛特设备有限公司(兰州理工大学技术支持)提供的及设计安装的打渣机器人,打渣机器人的机械结构及操作程序设计还是模仿人工打渣,单渣铲采用单一的下铲,由前向后掏渣:渣铲相当于机器人的手臂,先将渣铲向前伸出,机器人前臂由1位到2位,后臂由2位运转到1位,将全臂打开,渣铲在程序控制下按照铲头运行线路,下行缓慢浸入到铝锭铝液中,再缓慢的平稳的向后捞起铝锭铝液表面的灰渣,行至到铝锭模后端后,再缓慢将铲中的铝灰渣轻提起。

图2 打渣机器人进行打渣掏渣过程

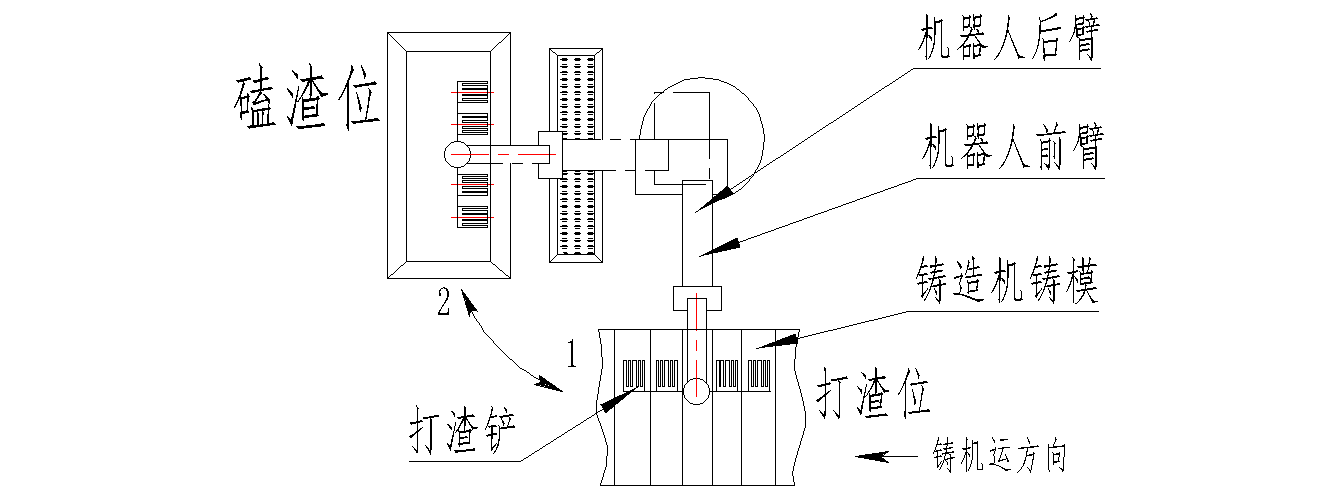

机器人完成掏渣后在铸机铸模上方停留1分钟左右,让掏出铝灰渣中的铝水回落到铸模中,然后由工位1旋转到工位2,将渣铲中的灰渣轻磕入渣箱中,再回臂到后部的滑粉液池内浸沾滑石粉,防止下次打渣时铝水沾拈渣铲,并准备再次进行下一次的打渣。

图3 打渣机器人磕渣及浸润滑石粉过程

在此机器人作业设备的优化改进中,增加了渣铲防粘铝液储槽的安装,机器人打渣专作的磕渣箱设计安装。为了提高作业效率,最大程度地延长打渣作业时间,提高打渣质量,机器人打渣采用4组渣铲同时打渣,达到了机器人替代人工打渣的要求。

3.2 堆垛作业

堆垛是对每一单块合格的铝锭进行按层堆摆,最后堆垛成盘。铝锭产品堆垛是以11层为成盘,每层5块铝块,每层相错90°摆放,总重1000±5kg为标准,堆垛成盘后打捆包装下线,完成最后的生产工序。

在此工序中,原采用抓盘行车进行堆垛,此堆垛速度缓慢堆垛层层之间齐整达不易达到精确的成盘要求。并且此种抓盘堆垛方式因机械机构方式设计不合理,设备故障频发,常影响生产的连续进行,在处理设备故障中存在很大的安全风险。

4 工业机器人应用的相关要求

综上所述,工业机器人的应用极大程度地提高了对工作环境的要求,提升了生产效率。但是,在项目实施中也要注意相关事项,否则就有可能浪费投资、增加生产环节。

一般情况下,工业机器人适合于简单重复性作业、批量式生产,否则经常因产品多样化而调整机器人工作模式及运行程序,降低生产效率。另外,在目前的铸造行业,将工业机器人应用在环境温度高、劳动强度大的工序以取代人工,减少环境对人的污染,防止发生职业疾病;在项目规划时,需考虑工业机器人运行参数与原设备是否配套,要确保流程一致、编程语言相同,减少工业机器人应用故障。

随着计算机技术的发展及力传感技术的提升,工业机器人在复杂的生产工序中将得到更为广泛和深入的应用。

5 结语

机器人在铝铸造行业的应用必然会随着技术进步和经济发展逐步提升应用范围。与传统铸造生产模式相比,新型的铝铸造模式对铸造生产企业信息化应用水平和自动化生产程度提出了更高的要求。

参考文献

[1]章旭霞.工业机器人在铸造行业的应用[J].金属热加工,2014,(15).

(作者系上海交通大学机动学院学生)