1 研发背景

随着张力架线及液压压接等施工技术的不断成熟,输电线路施工工艺也日新月异,常规的高空压接吊笼已在日常110kV至500kV等输电线路的施工中普遍采用,但近年来国家大力推进特高压输电线路建设并开始采用1250mm2大截面导线,鉴于1250mm2大截面导线的如下特点,以致于无法采用常规吊笼。

(1)大截面导线的线径粗、净重大,常规吊笼有限的操作空间及承载能力满足不了大截面导线压接操作的要求。

(2)大截面导线挪动困难,常规吊笼的设置不方便大截面导线的进出移动,且导线挪动时容易被磨损。

(3)大截面导线在常规吊笼中压接的直线度和质量很难得以保障。

(4)常规吊笼多为整体结构,存放及运输时需占用较多的空间,且搬运较为困难。

那么,如何将压接工器具移到高空相应的位置进行压接,施工人员又如何在高空中展开有效的压接作业保证大截面导线的施工质量,是当前电网建设高空压接施工中面临的难题。

2 研发成果及技术原理

针对上述大截面导线高空压接施工中的难点,并考虑到现场实际操作中可能面临更大的高空压接安全风险等,研发一套输电线路大截面导线高空压接方法,对于提高现场施工的安全系数和工艺质量、施工效率、经济效益等要求都极具深远意义。

文章采用可拆卸吊笼与可滑动式压接轨槽配套使用的新型高空吊笼及压接作业方法,有效解决了上述问题:

(1)研制的新型高空吊笼是可拆卸的结构,可以有效减少运输的成本和搬运压力;包括底板和四周防护围栏等,所使用的材料简单、安装方便、安全性能良好,空间满足六分裂大截面导线的操作需求;并经过试验分析计算,该高空吊笼额定载重为1500kg(15kN),受拉构件所受的最大拉力为10.25kN,均满足高空安全的使用要求。

(2)新型吊笼底板上设置有滑轨和配合滑轨滑动的支撑底座,进行压接操作时,先将导线固定在轨槽两端,保持导线顺直平放不动,无论是順压,还是倒压,每压好一模,只需通过滑轨移动放置在滑轨底座上的液压器具在轨槽中往返滑动,对导线的压接区进行逐模压接,不用挪动导线,使压接方式更为便捷,这种方式确保压接过程中导线的平直度,提高压接质量且可以减少导线的磨损现象;同时,也减少了施工人员的操作时间,进一步提升压接效率。

(3)导线进出方向的吊笼防护围栏的上方横梁可以打开,方便导线流畅进入高空压接吊笼,大大减少了导线进入吊笼的受损概率,以及减少了导线进入吊笼过程中的扭力,进而使得导线更加顺直地进入吊笼;此外,吊笼进出导线方向的下侧防护板设置的U型槽更是给导线提供了一个合适导线横截面积的位置孔,导线通过U型槽放进吊笼后,可以将导线平直锁入滑轨两端固定的圆形橡胶卡扣中,在摆放导线以及对导线压接操作时,都能有效将导线稳固住,防止导线扭动,而且圆形扣内侧与导线接触面是橡胶质地,很好地保护了导线不受摩擦损伤;另外,根据两点一线的原理,所设计的两端圆形扣更进一步保证了压接的直线度和质量,确保压接过程中导线的平直度,提高压接质量,并大大减少施工时间,进而提升压接效率。

3 研究计算及验证内容

3.1 设计选型

(1)高空吊笼的用途:用于大截面导线高空的压接操作平台。

(2)高空吊笼额定载重为1500kg(15kN),均布荷载。

(3)设计系数取值:振动系数k1=1.2,不平衡系数k2=1.2,构件及整体安全系数k=3.0。

(4)高空吊笼尺寸(mm):2440(长)×1220(宽)×1200(高)。

(5)所用材料:主架规格为φ60/5、φ45/3.5的20#无缝钢管(σs=245N/mm2)。底板为木质夹板;踢脚板围板2mm冲孔板;侧面“U”形板为10mm钢板(Q345)。角钢为Q345∠50×5。

(6)空中悬挂方式:吊笼上部4个角上的挂板通过5T卸扣与包胶钢丝绳绳套连接,悬挂包胶钢丝绳的仰角≥45°,数量为2根,规格为φ15。

(7)吊笼分5片加工,现场组装后再使用;

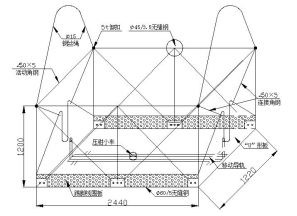

(8)吊笼外形示意图如图1所示。

图1 高空吊笼外形示意图

3.2 受力计算

采用2种方法进行受力计算,最终制作高空吊笼选材取其中受力较大值进行:(1)采用现成的计算机软件算出各构件的内力,然后进行选材及验算;(2)将正面的超静定结构简化成结点力后进行手工计算和验算。

3.2.1 利用计算机软件结果进行选材及验算

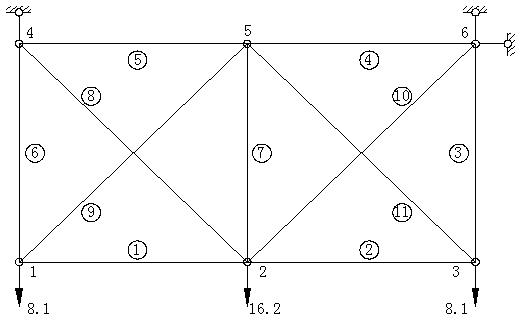

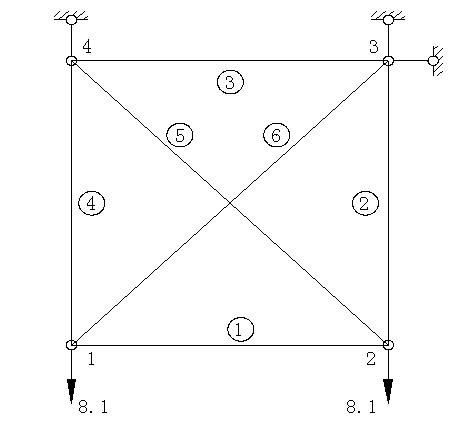

(1)高空吊笼正面、侧面内力计算分别如图2和图3所示。

图2 高空吊笼正面内力计算简图

图3 高空吊笼侧面内力计算简图

从计算结果得出结论如下:吊笼侧面内力计算结果的拉力和压力都比吊笼正面内力计算结果更小,故可以忽略;吊笼正面受拉构件所受的最大拉力为10.25kN,构件号为#③、#⑥;吊笼正面受压构件所受的最大拉力为5.95kN,构件号为#④#⑤。

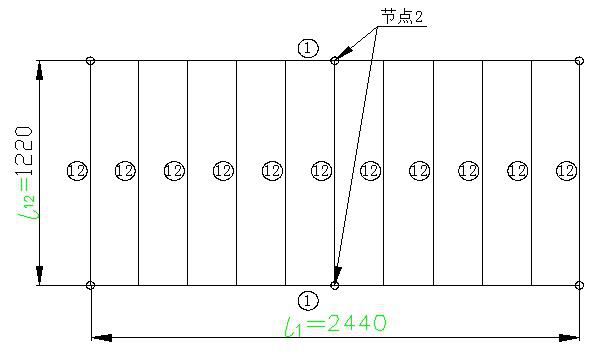

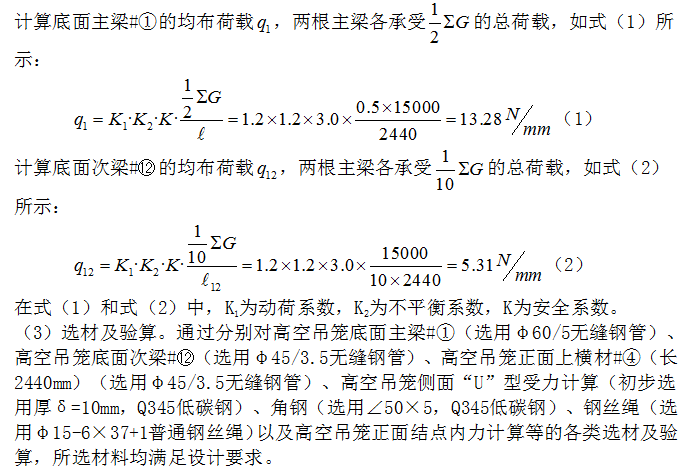

(2)高空吊笼底面受力计算如图4所示:

图4 高空吊笼底面示意图

3.2.2 试验结果

按照设计图纸加工并组装好新型高空压接吊笼,现场实践效果良好;并已通过广东宏力工程检测有限公司试拉力的实验,吊笼额定载重为1500kg(15kN),经试验检测荷载为46.8kN,安全系数3.1,均满足大截面导线高空压接的使用要求。

4 现场操作流程

(1)按照设计的图纸,对吊笼进行规范组装后,将可滑动的压接轨槽安装在吊笼底板上,并将液压机放置在滑轨设定的底座上,完成全部安装后,一同升空至导线待压接区域。

(2)吊笼就位后,进行安全锚固,并且打开吊笼上方的4个角的螺栓,卸下吊笼上横担短侧的横铁,方便导线通过吊笼设计的U型孔顺直导入吊笼,平放在可滑动轨道两端的导线环扣。

(3)调整好导线顺直的水平位置后,扣上可滑动轨道两段的导线环扣,使导线水平固定。

(4)将压模装上液压机,通过可滑动的轨槽,带动底座上的液压装置,对导线需要压接的地方进行逐模压接。

(5)对压接号的导线去除飞边后,用游标卡尺对所压接后的导线的横截面积进行测量,记录数据,并进行分析。

5 技术创新点及效益分析

新型高空吊笼及压接作业主要采用可拆卸的吊笼与可滑动式的压接轨槽配套使用,具有承载能力大、安全系数高、拆卸简便快捷等特点,合理的结构设计,以及配套使用的可滑动式压接轨槽确保了压接过程中导线的平直度,提高压接质量,减少导线的磨损现象,提升压接效率。

(1)新型高空吊笼可拆卸的结构,有效减少了运输的成本和搬运压力。

(2)导线进出方向的吊笼防护围栏的上方横梁可以打开,方便导线流畅进入高空压接吊笼,大大减少了导线进入吊笼的受损概率,减少了导线进入吊笼过程中的扭力,进而使得导线更加顺直地进入吊笼。

(3)吊笼进出导线的U形孔和圆形橡胶卡扣更是给导线提供了一个合适导线横截面积的位置孔,安放好在橡胶卡扣中的导线不容易收到扭伤和磨损。

(4)配套的可滑动压接轨槽,每压好一模,不再需要挪动导线的基础上,滑动轨槽上的液压工器具,使得压接方式更为便捷,有效减少了导线的扭伤现象,提高压接质量,保证良好的压接直线度。

(5)配套的可滑动式导轨大大提高了导线压接的直线度和压接质量,也有效地提高施工的效率,可以将原有的高空施工压接人员由5人精简到3人,每一基耐张塔的高空压接时间同比可缩短约2h,经济效益显著。

6 结语

综上所述,新型高空吊笼及压接作业所使用的材料简单、安装方便、安全性能良好,满足大截面导线高空压接的要求,在“酒泉-湖南±800kV特高压直流输电线路工程(陕西1标段)”首次使用,随后在500kV祯州至现代线路(深圳段)(第三标段)中跨越深圳水库的大跨越施工等工程中得到进一步推广和应用,均达到了预期的安全、质量及进度等目标;施工人员现场反映实际操作方便,安全可靠性高,压接的直线度和质量大大地提高;同时也得到了业主单位和交流单位的一致好评和高度认可,争相借鉴推广应用。该新型高空吊笼及压接作业可进一步推广到其他不同电压等级、不同施工环境下的高空压接中;如果能进一步添加智能化、自动化的元素,可更具灵活性和广阔的实用性。

参考文献

[1]DL/T1006-2006,架空输电线路巡检系统[S].

[2]DL/T1007-2006,架空输电线路带电安装导则及作业工具设备[S].

[3]DL/T 5285-2013,输变电工程架空导线及地线液压压接工艺规程[S].北京:中国电力出版社,2010.

[4]Q/GDW 571-2010,大截面导线压接工艺导则[S].北京:中国电力出版社,2010.

[5]Q/GDW 1260-2014,±800kV架空输电线路张力架线施工工艺导则[S].

收稿日期:2017-11-07

作者简介:钟万国(1980-),男,湖北襄阳人,广东省输变电工程公司工程师,研究方向:线路管理。