目前,全球环境形势严峻,能源压力增大,可再生能源得到了国际社会的高度重视,其中风电产业也得到迅速发展。由于风电场所处环境的特殊性及风电机组负荷的不稳定性,对风电场的安全性、经济化运行、检修都产生了极大影响。因此,风电机组状态监测、故障诊断、故障报警等就显得极其重要。然而,不同厂商的风机所采集的数据类型、位数、存储格式有较大差异,这就形成了海量、异构、多源的风电机组状态监测大数据。在风电机组状态监测数据的基础上,挖掘多维数据隐藏的内在关联关系,实现故障诊断、故障报警的智能化,并根据诊断、报警结果,制定相应的检修维护计划。风电机组智能化报警系统可以每年预计减少风机故障时间约30%,提高发电量约7%,节约维修费用约20%。因此,风电机组智能化报警系统,不仅可以有效降低风电机组运行维护成本,对保障风电机组的安全可靠运行、优化机组检修维护计划,实现风电经济性、智能性发展也具有重要意义。

1 风电机组健康退化特性

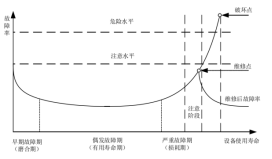

设备故障率随时间的变化可以分为设备磨合期、设备有用寿命期、严重故障期三个阶段,如图1曲线所示。在经过设备磨合期之后,机组故障率随着运行时间的增加呈上升趋势,健康状态呈下降趋势。

1.1 设备磨合期

风电机组运行初期,由于设计、制造、零件配合等问题,故障发生概率较高。

1.2 设备有用寿命期

在经过磨合期后,设备运行逐渐趋于稳定状态。设备发生故障频率基本保持在较低状态。

1.3 设备严重故障期

在设备严重故障期内,设备的磨损和腐蚀会使故障率将逐渐提高,为了降低该时期的故障率,需进行预防性维修和改善检修。

图1 机组故障率变化趋势图

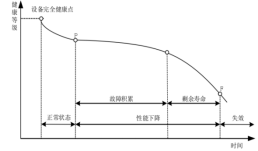

图2 健康衰退P-F曲线图

风电机组在运行过程中将逐渐积累因磨损、老化等产生故障的因素。所有机组都服从健康衰退P-F曲线,如图2所示。设备的健康等级随着运行时间的增加呈现逐渐下降的趋势。故障次数也随运行时间而逐渐增加,此时设备健康等级向P点靠近,随着故障的积累,性能等级下降,设备健康等级向F靠近。当设备性能达到F点时,设备健康等级已经严重下降,将影响系统正常性能。如果能够在P点至F点这段机组剩余寿命区间内及时发现机组存在的潜在隐患和故障,进行针对性检修维护,将有效延长设备的使用寿命,增加设备运行的可靠性。

机组智能报警系统将机器学习、数据挖掘、数据分析、人工智能等技术应用到风电机组的故障诊断、故障预警、故障报警过程中,实现故障预警,将能有效减少风电机组故障的发生频率和程度,从根本上解决目前风电场运维管理的瓶颈问题。

2 智能化报警系统的实现

2.1 数据架构

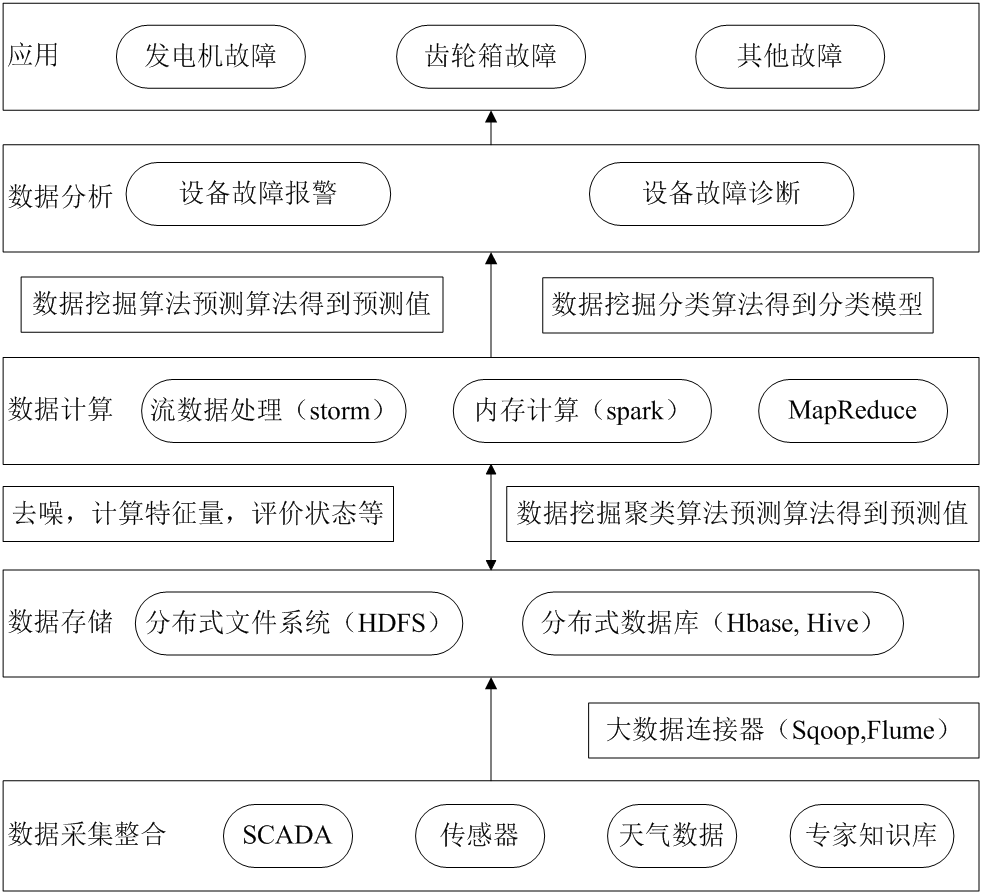

基于智能报警系统数据存储和处理的需要,融合状态监测数据的风电机组故障诊断与故障报警分布式数据架构,数据架构如图3所示。主要由数据采集整合、数据存储、数据计算、数据分析和应用等五个部分组成组成。

图3 数据架构图

2.1.1 数据采集整合

运营数据、设备运行的监测数据、管理数据等内部数据作为数据来源,此外还会产生庞大的互联网数据、天气数据等外部数据,以及专家知识库等学习类知识数据。数据整合主要是运用sqoop大数据连接器等技术,对各独立系统的数据抽取,按统一规范进行标准化后整合到分布式数据库或者分布式文件系统中。

2.1.2 数据存储

数据存储主要采用Hadoop云计算平台,利用HDFS高容错率和吞吐量,可以很好地满足海量、多样化数据低成本的存储要求,适合Storm等基于流数据访问处理模式。对于故障诊断与报警所需的特征数据可以存储在HBase,Hive等分布式数据库中,提高故障分析效率。

2.1.3 数据计算

在实现SCADA系统及其他监测系统等实时数据和各类历史数据融合的基础上,应用大数据技术进行故障诊断与报警的计算,并根据不同的计算需求分别运用Storm流计算,Spark内存计算和MR批计算。对于实时性要求比较高的,如在线故障诊断应该使用Storm流计算;对于离线数据处理等实时性比较低适合使用MR批计算、机器学习等逻辑复杂的计算一般采用Spark内存计算,可以克服需要多次迭代计算的不足。

2.1.4 数据分析

在数据计算的基础上提取新的经验类、自学习类故障知识,存入专家知识库。使用各种数据挖掘算法,根据挖掘出来的知识,结合专家知识库,对风电机组设备进行在线故障诊断和报警,并提取故障特征,不断完善或扩展各类故障诊断、报警算法。

2.1.5 应用

根据数据分析结果对各个故障报警进行数据可视化,以图表等直观的形式展示给用户报警信息和诊断结果。

2.2 分析决策过程(实时监测、故障诊断与预警)

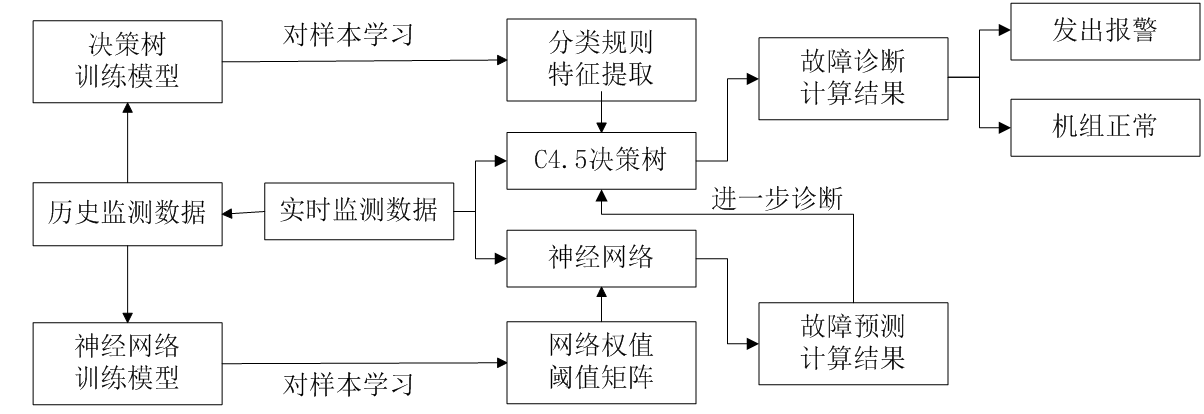

智能报警系统通过服务器获取机组状态监测数据,利用大数据处理平台进行数据处理并实现状态分析。通过报警策略检测风机的各种开关量,如果发现开关量异常时,智能报警系统的诊断专家会收到请求并进行故障分析。诊断依据为专家知识库,通过故障分析,将无用报警隐藏过滤,将有用警报通过报警光子牌等实现声光提示,并发布诊断报告。维护人员则根据诊断报告做出相应的维护和维修,流程图如图4所示。

图4 算法模块功能图

2.3 状态监测评估

状态监测数据评估主要有两部分:

(1)对机组实时监测数据进先期处理后,利用最新训练出来的故障分类概率矩阵形成分类器,将当前预处理过的实时监测数据记录中的各个故障特征值代入分类器计算,概率值最大的即为该条记录所属的故障类(或者正常),系统根据结果发出报警信号(或者正常)。

(2)基于分类器中已经形成的神经网络模型,将当前的监测数据作为神经网络模型的输入端,通过计算得到后续时刻的故障特征的预测数据,将预测值和根据经验设置的阈值进行对比以初步判断是否故障,再通过故障诊断分类模型对此条故障特征进行进一步故障诊断,判定设备是否存在早期故障征兆。

2.4 故障诊断与预警

故障诊断与预警是通过机器学习和数据挖掘,结合状态监测评估,判断机组隐含的或者已经存在的故障信息,分析其故障模式,并得出故障可能的原因。

2.4.1 基于C4.5决策树算法的故障诊断模型

C4.5决策树是属于机器学习和数据挖掘中的一种数据分类分析方法,通过学习训练集(原始数据)构造出一个分类模型,该模型能够把原始数据映射到给定类别中的某一个,从而应用于预测和诊断。通常的步骤为:

(1)根据得到的数据(训练集),找到一个合适的映射H:f(x)-c的表示。

(2)使用已经训练完成的函数模型预测数据的类别,或对数据中的每一类进行描述,形成分类规则。

利用风电机组的温度、油压、转速、风速等各项指标数据,通过决策树算法来探索风机发生故障时与哪些参数有关,进而从海量的风机运行数据中发现设备故障特征,形成一个故障分类模型。利用已知的故障分类模型,实现对机组的故障诊断及判别。

2.4.2 基于BP神经网络的故障预警模型

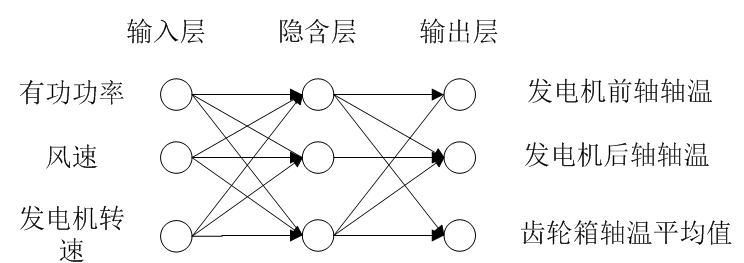

故障预警模型的主架构为BP神经网络,采用三层的神经网络结构,几乎可以实现任意精度的非线性连续函数。神经网络预警训练结构图如图5所示,包含输入层、隐含层和输出层。

算法的学习步骤可概括如下:

(1)随机生成连着神经网络的初始权值以及隐含层和输出层各个节点的阈值,设置±1之间或者更小的随机小数,设定训练次数和误差阈值。

(2)重复下面两个过程直至收敛或者到了最大训练次数。

①正向学习过程:针对每个样例从输入层开始正向学习,计算隐含层的输入和输出,求得输出层的实际输出。通过数据输出和预计输出的比较,计算出误差和总误差,若总误差满足要求,则跳出循环,否则进行下一步。

②反向传播误差过程:根据上一步得到的误差来计算并调整权值和偏置矩阵的值,提高预测的精度。

例如,发电机转速、风速、功率等为输入层,所需预测的发电机前后轴温和齿轮箱高低速轴温等故障特征为输出层。输入层、输出层互相联系,通过正向输入信号传递并反向传递输出层的结果进行对比工作。

图5 BP神经网络结构图

3 智能化报警系统的功能模块

风电机组智能化报警系统主要分为系统报警、自定义报警、大数据分析报警、健康状态分析四个层次功能。

3.1 系统报警

根据现有的风电机组SCADA系统报警作为数据来源,深入数据挖掘,对多个相关变量的参数进行综合分析,实现系统报警的降噪处理,过滤掉虚警和复报警,避免对运行人员产生误操作。

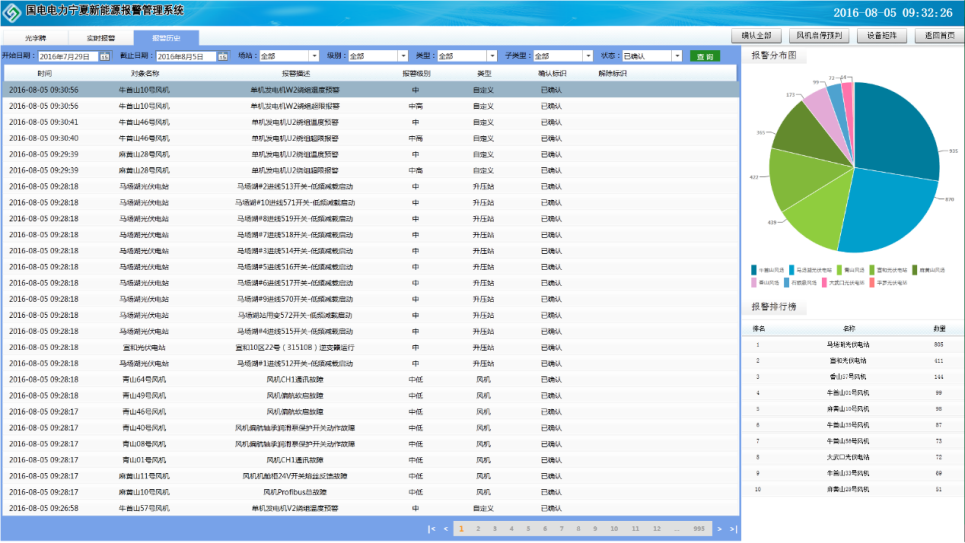

3.2 自定义报警

自定义报警是根据机组运行特点和关联关系,以及各种报警的逻辑关系,并结合自学习、历史数据等因素,创新提出的一种逻辑报警,报警列表如图6所示。自定义报警对于单个元件所设定的判定值一般小于传统意义上元件的阈值,能够提前预判出机组原件的故障,自定义报警可以有效的从系统整体的角度保护风电机组。

图6 自定义报警列表

例如,风电机组在额定风速以下时桨距角通常为额定值0°左右,而机组功率通常小于额定功率,即发电机转速小于额定转速。为了有效的结合变桨系统和发电机的运行特性并保护变桨系统和发电机,设定当(桨距角<10°)and(发电机转速>1500r)的逻辑表达式,当两个逻辑表达式同时满足时即总做逻辑表达式结果为真时,在变桨系统桨距角和发电机转速均低于阈值的情况下同样触发报警。这样很好地结合了系统各部件联合运行特征保护了机组。风电机组不同部件测点达500多个,通过分析现场风况及机组运行特征,在独立部件未达到部件报警阈值的情况下,提前进行报警,有效地保护了机组运行的安全性。

3.3 自学习分析预警

利用自学习与推理机技术,分析机组各个大部件上测点的综合情况,实现风电机组的综合预测性报警,是一种预测性报警,如性能下降报警、故障报警、健康度报警、设备寿命预警和备品库存预警等。

3.3.1 性能下降预警

建立设备性能分析模型,将设备性能分为A、B、C三个等级,利用数据挖掘功能,计算设备性能下降情况。

机组性能等级评估结果如下:

(1)A类以上等级风机,性能优越,运行稳定可靠,不作为预警触发。

(2)B类以上等级风机,性能下降,运行指标下滑,风机存在一定的隐患,需要值班人员密切关注,需要作为预警提示,预警级别设置为中级。

(3)C类等级风机,性能、运行指标严重不达标,风机已经发生故障,运维值班人员立即进行检修避免故障恶化引发事故,预警提示为声光及短信提醒,级别定义为中高级。

3.3.2 故障预警

对故障之前的传感器数据进行分析,根据特征参数的瞬时变化和趋势变化,做出故障预判,将预判的准确程度反馈给机器学习系统,不断进行学习,提高准确度。

3.3.3 健康度预警

根据故障诊断结果,结合性能等级预警,建立设备整体与各个大部件的健康度评价模型,计算出各个设备健康状态,当系统检测到机组的健康度达到阈值时,系统会发出报警。

3.3.4 设备寿命预警

针对不同机型风机,计算发电机、主轴、变频器、齿轮箱等各个部件的平均故障时间、平均失效时间,从而建立设备寿命模型,实时分析设备寿命状况,对将要损坏的设备备件做预警提示。

3.3.5 备品备件预警

分析MTBF(平均失效间隔)、MTTR(平均恢复时间),MTTF(平均无故障时间),结合设备寿命预警计算需要更换的部件数量,对比库存中的备品备件,准确预测需求与存量之间的差异,提示预警。

3.4 健康状态分析

通过故障诊断、性能等级、设备寿命、备品备件等多重因素分析,建立设备整体与各个大部件的健康评价模型,判断出各个设备健康状态,提前设定健康度阈值,当系统检测到机组的健康度达到阈值时,系统会发出报警提示运行人员。维护人员根据健康度报警提示,根据机组运行状态预测结果,结合专家知识库,有针对性地制定运维和检修方案,对检修维护的最佳时机、标准工艺以及备品备件管理等制订制定详细、具体、严格的处理措施,可将故障消除在前期状态中,形成预防性维护,有效降低检修成本,提高设备可利用率。

4 智能报警系统应用效果

4.1 系统报警次数下降

2017年累计故障次数为728次,2016年同期累计故障次数为803次。

4.2 公司机组故障时间减少

2017年累计故障时间为4227.1小时,2016年同期累计故障时间为5529.63小时。

4.3 公司机组故障损失电量下降

2017年累计故障损失电量为119.26万kW·h,2016年同期累计故障损失电量为194.65万kW·h。

参考文献

[1]顾煜炯,宋磊,徐天金,等.变工况条件下的风电机组齿轮箱故障预警方法[J].中国机械工程,2014,(10).

[2]贾宁,王彬,孙宏斌.风电机组故障智能诊断技术及系统研究[J].电力系统保护与控制,2016,44(14).

[3]孙鹤旭,孙泽贤,林涛.数据挖掘技术在风电机组在故障诊断中的应用[J].中南民族大学学报,2016,35(4).

[4]张少敏,毛冬,王保义.大数据处理技术在风电机组齿轮箱故障诊断与预警中的应用[J].中南民族大学学报,2016,35(4).

(作者方志宁供职于国电电力宁夏新能源开发有限公司)