1 概况

煤矿用单体液压支柱目前通常采用电动力乳化液泵站作为供液的动力源。该泵站为掘进工作面或巷道修护工作面等小规模使用单体液压支柱的地点提供液时,电动力液压乳化液泵站就存在体积较大、重量较重、挪移不方便、产生热量、噪音、环境污染、增加设备成本、供电不方便等问题,适用性就比较差。鉴于以上原因,研究小型便于移动的液压泵站就比较有意义,徐州矿务集团提出了风动力小型泵站方案,并进行了研究和应用。

2 便携式风动液压泵站工作原理

2.1 设计原则

小规模使用单体液压支柱的地点,一般要求供高压乳华液流量不大,施工地点空间狭小、供电不方便等特点,便携式风动液压泵站设计应克服电动液压泵站的缺点,遵循以下设计原则:

(1)采用压风为动力。在井下取之方便,而且不存在失爆的风险。

(2)采用集中阀体设计,联接管路少,结构简单,体积小,重量轻,便于挪移。

(3)使乳化液浓度按单体使用要求供给。

(4)乳化液供液压力至少达到18MPa以上,出口流量达5L/min,以便能实现单个支护快速支护。

(5)注液枪在注液完成后,枪与支柱之间实现无压力接触,便于取枪和防取枪时枪体飞出伤人。

(6)应有安全溢流阀,保证当供液系统压力超过额定值时,乳化液安全卸载。

(7)风、水进入泵体时应有过滤,保证系统能长期运行。

(8)泵站应有较好的防护,防止井下恶劣的条件下发生泵站主体、零部件发行损坏。[1-2]

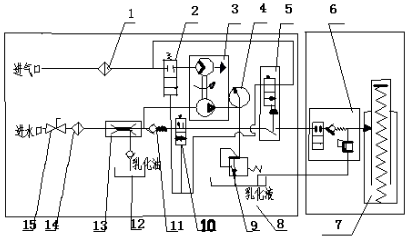

2.2 便携式风动液压泵站的工作原理

如图1所示,普通井下防尘水经过滤接入泵站系统后,经过进液口进入乳化液自动配比仪,与乳化油箱中的乳化油混合成需要的乳化液浓度,一部分直接到达注液枪,另一部分到达加压马达。当需要对单体进行注液时开启注液枪上的气控开关,压风进行入风动马达,马达开始工作,对乳化液进行加压,出口通入注液枪,随着乳华液的注入单体支柱快速完成支护工作。当注液完成后,按动注液枪上的按钮关闭气控开关,压风停止进入泵站系统,马达停止工作;同时卸载阀开启,注液枪到泵体之间高管中高压液体的压力得到卸载,摘除注液枪时比较轻松且安全。

图1 便携式液压泵站原理设计图

1-空气过滤器;2-气控换向阀;3-增压泵;4-压力值指示表;5-气控注液手柄;

6-三用阀;7-液压千斤顶;8-乳化液箱;9-安全阀;10-气控液压换向阀;

11-单向阀;12-乳化油箱;13-乳化液自动配比仪;14-水过滤器;15-球阀

2.3 注液及气控一体设计

为了减少人员劳动量及节省人力,对泵站进水、注液、压风开启关闭和高压管路卸压进行了气控一体设计,如图2为气控一体设计注液枪。需要注液时进水阀打开,开启注液阀,同时按下气控按钮,压力气体使控制主压风管路上的气控阀门打开,压风导通进入泵站系统,增压泵开始工作,注液枪中即有高压乳化液液体向单体支柱中注液;同时主水管路上的气控阀门打开向注液枪供水。当注液完成后,在取液枪之前要对注液管路进行卸压。一是防止三向阀与注液枪之间压力大难取出注液枪,二是防止取枪时注液枪飞出伤人。卸压时只需对气控按钮再次按下,这时压力气体使控制主压风管路上的气控阀门关闭,主压风管路压风被断开;同时主水管路上的气控阀门关闭,主管路停止向向注液枪供水,同时气控开关接能气动卸载球阀,即对高压管路进行卸载,高压乳化液通过气动球阀卸出,注液枪到泵之间高压管中的高压液体被卸载,实现轻松、安全取枪的功能。这些功能的实现仅需按动气控开关,压风主管路的开关、主水管路的开关、高压管路的卸载都无需人工操作,实现了气动远程控制。

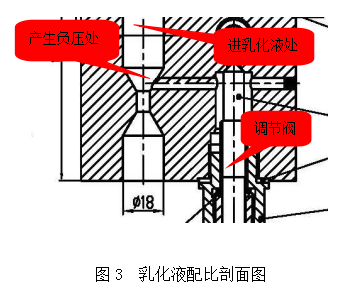

2.4 乳化液自动配比及联接一体化设计原理

乳化液自动配比仪主要结构如图3所示,其还包括乳化油箱、接头、球阀等附件。乳化液自动配比仪的基本原理是依靠主水路进水口和出水口之间的通流面积变化产生负压,吸入乳化油进入主水路混合成为乳化液(如图3中产生负压处),通过流量调节部件(调节阀)调节乳化液浓度,实际上采用的是射流泵的原理。单向阀在剖面图的流量调节部件和主水路之间,其作用是在主水路正常通水工作时,负压吸引乳化油顶开单向阀进入主水路混合成为乳化液,在不工作时,弹簧使单向阀芯闭合,防止水或乳化液倒流污染乳化油。该功能模块与各联接功能进行集成一体化设计,减少了联接管路,使泵站结构变得简单,而且减轻的泵站的重。

2.5 进水过滤反冲洗设计原理

如果进入泵站的水不进行过滤,水中的颗粒会对缸体产生磨损,堵塞管路、阀体,减少使用寿命,严重的甚至使缸体表面出现较深的刮痕,出现串液现象使泵体失去作用。由于井下防尘水杂质较多,长时间进水可会在过滤网上积聚较多杂物影响进水速度,所以课题组不但设计了进水过滤,还设计了反冲洗装置。反冲洗原理就是改变原来的进水路线,把过滤网由原来的进水改为出水,原出水的地方改为进水,过滤网侧安装污水出口,反冲洗时污水阀门打开,过滤网上的污物随水一起被冲出,过虑网被清洗干净,保证泵站又能正常运行。反冲洗虽然结构简单,但它是能保证泵站长期运行较好的措施。

3 多次改进及应用

该泵站在应用之前分别在徐矿集团的两个矿进行了试用。

2015年8月25日在旗山煤矿13303溜子道进行第一次试用。2015年10月13日仍在旗山煤矿13303溜子道进行第二次试用。2016年10月26日在张双楼煤矿93608材料道进行第三次试用。图4为第三次试用时外观图。试用过程中发现了很多的问题分别进行了改进。如联接管路多的问题,解决办法是采用集成阀替代了联接的管路,减少管路联接;进水主管路开启速度慢的问题;用采用低压气动球阀替代了高压气动球阀,解决主进水路开启慢的问题;刚开始没对水进行过滤有颗粒物进入增压系统,造成增压泵不工作,改进了进水系统,增加过滤及反冲洗装置,更换了较轻质地硬材料作增压泵体,从而保证泵站系统能长期处在井下恶劣的环境下工作。

图4 第三次试用时外观图

通过多次的改进于2017年3月在平凉煤业公司进行5202两道掘进及修护过程中进行了应用,应用了9个多月反映良好。由于其只有35kg重量轻、噪声小、便于挪移等特点,深受现场工人的欢迎。

4 效益分析

4.1 社会效益

该泵可减少掘进工作面作业人员劳动量,而且该泵站产生的气体是新鲜压风,不会污染环境,还有净化空气的功能;该泵站与目前使用的电动乳化液相比造价小,并一泵多可用,如作高压注水泵使用,改造泵体还可作注浆使用,节省了社会资源,其社会效益较为明显。

4.2 安全效益

该泵的使用保证了掘进、修护工作面临时支护的单体支柱的正常使用,提高了掘进、修护工作面的顶板管理安全;采用高压管路注液后卸压设计,保证注液枪在摘取时方便,还可以防止注液枪飞起伤人事故。

4.3 经济效益

该泵造价不到1万元,BRW80泵每台5.7万元,每个使用地点可节省4.7万元,仅在徐州矿务集团推广可节约资金投入230多万元。

5 结语

(1)便携式风动液压乳化液泵站采用压风对乳化液增压、射流原理进行乳化液配比等设计原理是可行的,可作为掘进工作面或巷道修护局部临时使用单体支护地点的乳化液泵站使用。

(2)该泵站实现一键控制压风、进、出液体、高压管路卸载、自动远程控制功能,减少了操作人员的劳动量。

(3)高压管路卸载功能,实现了轻松安全摘枪,这是以前电动泵站没的功能,是安全方面的创新。

(4)管路联接与乳化液自动配比集成一体化设计创新,优化了泵站的结构,减少了重量。

(5)以压风为动力的便携式乳化液泵站具有良好的社会、安全和经济效益,具有较高的推广应用价值。

参考文献

[1]宋磊,车鹏,张力,等.乳化液泵站液压系统设计及基于AMESim系统建模仿真分析[J].液压气动与密封,2012,32(3).

[2]李锐,侯友夫.矿用乳化液泵的改进设计[J].液压与气动,2012,(7).

[3]魏季良.一种乳化液泵用二级压力控制液控阀[J].液压与气动,2001,(10).

[4]杨师斌,罗义英,周西杰.乳化液泵用卸载阀的结构与卸载原理研究[J].煤矿机械,2001,(10).

[5]卢春焕,牛雅丽,王玉焕,等.自动卸载阀的结构与卸载原理分析[J].河南城建学院学报,2001,10(4).

(作者石启杭系徐州矿务集团有限责任公司生产技术部副部长,高级工程师)