汽轮机冷端系统是火电机组的重要组成部分,对机组的安全经济运行具有重要影响。在现代大型电站凝汽式汽轮机组的热力循环中,凝汽器设备起着冷源的作用,主要任务是将汽轮机排汽凝结成水并在汽轮机排气口建立并维持一定的真空,从而大大提高汽轮机的输出功率和热经济性。根据汽轮机工作原理,凝汽器的真空度对汽轮机效率、功率有重大的影响,在实际机组运行过程中,汽轮机进汽参数、排汽参数并不能一直保持设计水平,经常发生偏离设计值的现象,进而影响汽轮机的实际循环热效率,从而造成热耗率的改变,且相对于进汽压力对机组经济效益影响,排汽压力要大得多。比如300MW汽轮机,蒸汽压力降低0.1MPa,发电标准煤耗率会增大0.13g/(kW·h),而汽轮机排气压力仅仅升高0.1kPa时,发电标准煤耗率就会增大5g/(kW·h)。因此,对汽轮机冷端系统节能诊断研究对降低机组煤耗、达到节能减排效果具有重大意义。

1 研究概况

1.1 设备概况

珠江电厂2号机组凝汽器在设计冷却面积为15320m2,凝汽器冷却管设计清洁系数为0.90,设计冷却水温度为24.5℃以及设计冷却水量为36000m3/h条件下,当凝汽器热负荷为1408083MJ/h时,凝汽器核算压力为6.3kPa。凝汽器主要参数见表1。

表1 珠江电厂2号机组凝汽器设备概况

| 2号机组凝汽器 | 单位 | 改造后 |

| 凝汽器冷却面积 | m2 | 15320 |

| 凝汽器冷却水流量 | m3/h | 36000 |

| 凝汽器冷却水进口温度 | ℃ | 24.5 |

| 总的凝汽器压力 | kPa | 6.3 |

| 总的传热端差 | ℃ | 3.4 |

| 总的热负荷 | MJ/h | 1408083 |

| 凝汽器压力 | kPa | 6.3 |

1.2 凝汽器热负荷核算

结合凝汽器的设计参数,对凝汽器进行热负荷核算,2号汽轮机THA、TMCR、VWO及TRL工况凝汽器热负荷分别为1367145MJ/h、1395796MJ/h、1405727MJ/h及1403564MJ/h。因此,2号机组凝汽器原设计参数能够满足汽轮机THA、TMCR、VWO及TRL设计工况需要。

2 冷端系统诊断研究

本次冷端系统诊断主要由真空系统诊断、凝汽器换热系统诊断两部分组成。对机组真空系统严密性、真空泵出力、轴封压力调整以及凝汽器换热系数等开展数据分析及研究,得出影响冷端系统能效票高的主要原因。

2.1 真空系统诊断

2.1.1 真空严密性情况

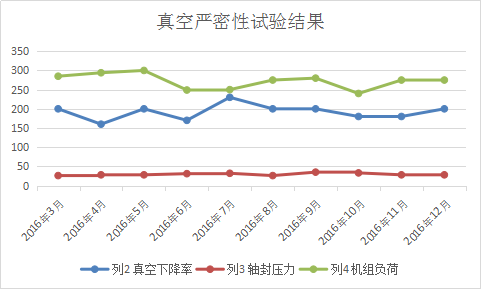

2016年1月~2017年2月,2号机组凝汽器真空系统严密性试验结果见图2所示。由图2可知,统计期内,珠江电厂2号机组凝汽器统计期真空严密性为192Pa/min,满足真空严密性合格标准(DLT932-2005规定:300MW机组真空严密性试验结果应≤270Pa/min)。

图1 统计期真空严密性实验结果

2.1.2 真空泵出力试验

为摸清目前真空泵能否完全抽走凝汽器非凝结气体,现场对2号机组实施了增加真空泵运行台数试验,试验数据见表2所示。由表2可知,2号机组在保持负荷稳定条件下,凝汽器真空泵运行台数由1台增至2台,凝汽器压力基本不变。

表2 珠江电厂2号机组凝汽器增开真空泵对机组真空影响试验

| 运行方式 | 机组负荷 | 凝汽器真空 | 低压缸排汽温度 |

| 仅A泵运行 | 256.7MW | -96.0kPa | 34.2℃ |

| A、B真空泵并列运行,稳定10min | 254.7MW | -96.0kPa | 34.2℃ |

2.1.3 变轴封压力试验

为验证低压侧轴封供汽是否充足,针对2号机组实施了提高轴封压力对机组真空影响试验。2号机组提高轴封压力试验数据见表3。由表3可知,2号机组在保持负荷稳定情况下,提升轴封母管压力15kPa左右,凝汽器压力无变化。

表3 珠江电厂2号机组轴封压力提高对机组真空影响试验

| 运行方式 | 机组负荷 | 轴封压力 | 凝汽器真空 | 低压缸排汽温度 |

| 正常轴封压力 | 254.5MW | 37.7kPa | -96.0kPa | 34.5℃ |

| 提高轴封压力15kPa | 254.5MW | 52.5kPa | -96.0kPa | 34.3℃ |

2.2 凝汽器性能试验

凝汽器性能核算试验结果见表4。由表4可知:2016年2月~2017年1月,珠江电厂2号机组凝汽器压力平均值为6.0kPa,凝汽器冷却管清洁系数为0.53;修正到设计冷却水进口温度下,凝汽器压力为5.8kPa;修正到设计冷却水进口温度和设计冷却水量下,凝汽器压力为6.2kPa;修正到设计冷却水进口温度、设计冷却水量和设计冷却管清洁系数下,凝汽器压力为5.6kPa。也就是说,冷却水进口温度偏高影响凝汽器压力升高约0.2kPa;冷却水量偏大影响凝汽器压力降低约0.4kPa;冷却管清洁系数偏低影响凝汽器压力升高约0.6kPa;冷却水进口温度偏高、冷却水量偏多以及冷却管清洁系数偏低共影响凝汽器压力升高约0.4kPa。

综合考虑每月冷却水进口温度差异、各小指标对机组发电煤耗的影响差异以及运行小时数差异等因素,与凝汽器压力设计值(6.37kPa)相比,统计期内凝汽器压力偏低影响2号机组发电煤耗下降约0.6g/(kW∙h);与凝汽器压力应达值相比,统计期内冷却水进口温度偏高影响2号机组发电煤耗上升约0.5g/(kW∙h);冷却水量偏大影响机组发电煤耗下降约0.9g/(kW∙h);冷却管清洁系数偏低影响机组发电煤耗上升约1.1g/(kW∙h);冷却水进口温度偏高、冷却水量偏大以及冷却管清洁系数偏低共影响机组发电煤耗上升约0.6g/(kW∙h)。

表4 珠江电厂2号机组凝汽器实际运行性能核算

| 项目/月份 | 单位 | 2月 | 3月 | 4月 | 5月 | 6月 | 7月 | 8月 | 9月 | 10月 | 11月 | 12月 |

| 机组负荷 | MW | 189 | 224 | 247 | 202 | 199 | 209 | 206 | 213 | 196 | 155 | 207 |

| 凝汽器压力 | kPa | 4.2 | 4.8 | 6.1 | 5.9 | 6.8 | 7.4 | 7.3 | 7.1 | 6.4 | 4.2 | 4.6 |

| 凝汽器压力年均值 | kPa | 6.0 | ||||||||||

| 冷却管清洁系数 | / | 0.53 | ||||||||||

| 凝汽器压力年均值 | kPa | 5.8(修正到设计冷却水进口温度条件下) | ||||||||||

| 凝汽器压力年均值 | kPa | 6.2(修正到设计冷却水进口温度和流量条件下) | ||||||||||

| 凝汽器压力年均值 | kPa | 5.6(修正到设计冷却水进口温度、流量和清洁系数条件下) | ||||||||||

2.3 冷端系统检修及运行现状

本次诊断同时与电厂各专业人员沟通,得到冷端系统运行和检修存在的问题如下:

(1)检修期间清理凝汽器水室并冲洗凝汽器冷却管。

(2)检修期间对一、二次滤网、收球网进行检查清洗。

(3)凝汽器冷却管堵管率在0.5%以内。

(4)新胶球耐磨性、材质及气孔均匀性合格。

(5)现场检查取水口水质较为浑浊。

(6)胶球清洗系统投运不正常。电厂原要求胶球清洗系统每天中班投运2h,当天收球,后由于收球率较低,目前胶球清洗系统每隔两天投运一次,且只投运一侧,2号机组统计期内收球率在70%左右。

(7)二次滤网投运正常、反冲洗正常。

3 结论与建议

本文针对珠江电厂2号机组冷端系统通过现场技术交流、运行数据分析以及试验研究的方式开展的能效诊断,找出了影响冷端系统能耗偏高的主要问题。从诊断结果可以得出,珠江电厂2号机组凝汽器真空严密性处于合格水平,增加真空泵运行台数及提高轴封压力后真空基本无变化,可以说明真空系统处于良好水平。但通过凝汽器性能试验,可以看出凝汽器清洁系数明显比设计值偏小,主要原因为胶球清洗系统投运不正常,收球率低,投运时间偏短。

综合前文结论,珠江电厂2号机组凝汽器节能方向主要在两个方面:其一,提高凝汽器冷却管清洁系数;其二,凝汽器冷却水量优化。据此建议电厂采取如下措施:

(1)目前胶球清洗系统实际运行性能较差,现场调研得知跑球现象较为严重。现有收球网结构型式老旧,运行中其前后压差较大(如收球网存在杂物堵塞)时易导致收球网变形或网板间隙增大,建议对现有胶球清洗系统(两侧)进行综合升级改造,力求从根本上改善凝汽器冷却管清洁系数。

(2)胶球清洗系统升级改造完成后,其投运方式更改为周一至周五连续投运、周末收球方式,进一步改善凝汽器冷却管清洁系数。

(3)目前凝汽器冷却水流量较设计要求偏大,建议在胶球清洗系统升级改造基础上,进一步优化循环水泵运行方式,不仅可以最大程度地发挥胶球清洗系统升级改造后对凝汽器性能的改善作用,还可降低循环水泵耗电率。

参考文献

[1]华能火力发电机组节能降耗技术导则(2010版).

[2]DL T 1052-2007节能技术监督导则.

[3]方庆海.火电机组节能潜力诊断方法研究及应用[D].北京:华北电力大学,2000.

[4]李利平.火电机组节能在线分析与智能运行优化方法研究[D].保定:华北电力大学(保定),2007.

[5]珠江电厂320MW运行规程.

[6]林万超.火电厂热力系统节能理论[M].西安:西安交通大学出版社,1994.

[7]严俊杰,等.火电厂热力系统经济性诊断理论及应用[M].西安:西安交通大学出版社,2000.

[8]西安热工研究院.燃煤发电机组能耗分析与节能诊断技术[M].北京:中国电力出版社,2014.

[9]西安热工研究院有限公司.发电企业节能降耗技术[M].北京:中国电力出版社,2010.

[10]李秀云.火电机组冷端系统经济性诊断理论的研究[D].西安:西安交通大学,1999.

(作者冯少山系广州东方电力有限公司工程师)