1 背景技术

国内汽车企业的白车身生产流水线涉及车身顶盖减震胶片粘贴,安装工艺为:首先,放置胶片至安装台;然后,操作助力吊具将顶盖放置在安装台上,利用顶盖自重将胶片粘接在顶盖上。为了避免在运输过程、涂装前处理、电泳、烘烤中出现掉落以及起泡,导致胶片失效,需要在下工序人工用滚筒在顶盖下方对顶盖减震胶片进行滚压,每块预装的胶片需要复滚压2~3次,直到顶盖胶片完全平整地贴合在顶盖内侧。人工实施的缺点有:人机工程强度大、生产效率低,胶片碾压不平整、掉落的缺陷频次高,返修成本大。因此,需要开发一种全自动压平的装置。

2 技术内容

2.1 新技术所要解决的技术问题

(1)现行技术在吊车吊起顶盖高约2m处,人员在顶盖下面抬头并高举滚筒进行滚压,人机工程压力大。所以,新技术要解决岗位人机工程强度大的问题。

(2)由于拼台空间狭窄,现行技术在滚压过程中存在干涉、操作困难等问题,周期时间为75s(标准要求ATT:72s),成为瓶颈工位,影响生产效率。所以,新技术要解决瓶颈岗位、生产效率低的问题。

(3)现行技术由于人员使用手柄长1.2m的滚筒在顶盖下面进行滚压,在滚压过程中更换6个区域进行滚压,操作时滚筒与横梁干涉,造成滚压不平整,不仅影响顶盖减震胶片滚压质量的同时,还造成滚筒损耗量大,每周需更换4个。所以,新技术要解决滚筒损耗大、生产成本高的问题。

(4)现行技术因为减震胶片粘贴在顶盖内侧会出现不平整、中间空鼓,边角脱离不完全贴合等缺陷,在下工序过电泳及烘烤后就会脱离顶盖掉落出来,严重影响车身质量,每台返修30分钟。减震胶片脱离顶盖掉落问题累计45次/月。所以,新技术要解决减震胶片掉落频次高、返修成本大的问题。

2.2 新技术采取的技术方案

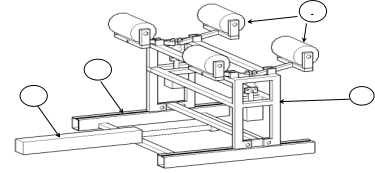

车身顶盖减震胶片的全自动滚压装置代替人工操作,该装置主要由4个部分组成,包括主体框架、滚筒滚压机构、滑轮导引机构和气缸,如图1所示。

1-主体框架;2-滚筒滚压机构;3-滑轮导引机构;4-气缸

图1 车身顶盖减震胶片的全自动滚压装置示意图

2.2.1 主体框架

主体框架为该装置的主要承载部件,是焊接结构,通过滑轮与导引机构连接,由气缸推拉,可在导引机构上沿导轨反复直线运动。

2.2.2 滚筒滚压机构

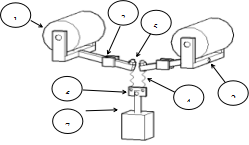

每一组滚压装置主要由两个滚筒、滚筒平衡支架、滚筒杠杆、拉力弹簧、拉力调整螺杆和一个双弹簧联动架及气缸组成,如图2所示。

1-滚筒;2-滚筒平衡支架;3-滚筒杠杆;44拉力弹簧;

5-拉力调整螺杆;6-双弹簧联动架;7-气缸

图2 滚筒滚压机构示意图

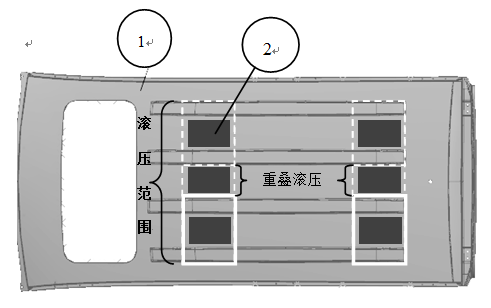

两组滚筒滚压机构共4个滚筒同时工作。1个滚筒长230mm,滚压装置运行距离为500mm,滚压面积为:230mm×500mm的范围;2个滚筒滚压面积为:230mm×720mm,而且其中有230mm×160mm面积为双滚筒重叠滚压区域。目前4个滚筒对6块顶盖减震胶片进行滚压,每分钟可反复滚压20次。如图3所示。

1-顶盖;2-减震胶片

图3 顶盖减震胶片工艺图

滚筒平衡支架起着非常关键的作用,顶盖内侧成不规则斜面型状。利用滚筒支架中心位置与连接杆的活动连接,形成平衡支撑点,滚筒可以根据顶盖型面自由调整角度,而且滚压受力均匀。

滚筒杠杆连接着拉力弹簧,利用杠杆原理,杠杆将滚筒向上压紧顶盖外板内侧,有弹簧的弹力收缩,滚筒可以轻松压过顶盖内侧凹凸的脊梁,确保顶盖减震胶片滚压平整。

拉力弹簧上端的调节螺杆可以调整弹簧拉力,根据滚压质量来调整滚筒杠杆与拉动气缸之间的距离,从而改变滚压的力度。

气缸主要拉动双弹簧联动架,当气缸往下运作,带动弹簧及滚筒杠杆,可以同时拉动两个滚向上升起。工作完成后,气缸上升,滚筒下降,避免顶盖在安装到拼台上时,零件与滚筒干涉,造成零件安装困难或滚筒破损的问题。

2.2.3 滑轮导引机构

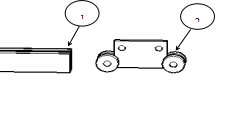

两组滑轮安装在主体框架下方,螺杆连接方式,可以根据工艺标准结合具体需要调整横向滚压的位置。两组滚筒中间由拉杆连接,气缸活塞杆连接滚筒拉杆,气缸反复运作拉动滚胶装置在导轨中间实现反复滚压。如图4所示。

1-滑轨;2-滑轮

图4 滑轮导引机构示意图

2.2.4 气路

根据相应车型的夹具气路作为气源,在生产不粘贴有顶盖减震胶片的车型时,该装置处于停止状态,避免了生产不需要滚压的车型过程中设备空转的问题。

2.3 新技术带来的有益效果

(1)使用顶盖减震胶片全自动滚压装置,取代原岗位员工用滚筒进行滚压减震胶片的工作要素时间,减少岗位周期时间,消除瓶颈岗位,提高生产效率。

(2)顶盖减震胶片全自动滚压装置代替人工滚压,消除岗位人机工程。

(3)降低滚筒损耗,降低生产成本

(4)顶盖减震胶片滚压平整,提高滚压位置的准确性、滚压质量稳定性,脱离/顶盖掉落问题由原来月累计45次减少至5次,每次返修需要4块胶片,减少因返修消耗减震胶片物料成本,大大减少返修成本。

3 实现该新技术有益效果的实施例子

3.1 新技术工作原理

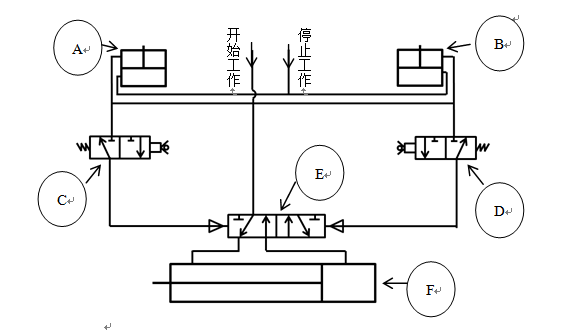

本技术实现了全自动化滚压代替人工操作滚压工作,车身顶盖减震胶片的全自动滚压装置工作原理如图5所示。

A/B-滚筒拉动气缸;F-自动滚压装置推拉气缸;C/D-直动控制阀;E-气动控制阀

图5 气路工作原理示意图

(1)生产粘贴有顶盖减震胶片的车型时,利用该车型夹具关闭的进气为气源,气缸A/B往下拉动弹簧,滚筒向上压紧顶盖外板内侧,同时气缸F拉动滚压装置向右运作,当滚压装置被拉动到位时,触碰直动控制阀D,气动控制阀E启动,气缸F反向推动滚压装置向左运作;当滚压装置被推动到位时,触碰直动控制阀C,气动控制阀E启动,气缸F再次反向运作,实现反复滚压。夹具打开后,气缸A/B往上运作,滚筒下降回到原点。

(2)在生产不粘贴有顶盖减震胶片的车型时,该装置处于停止状态,对生产不需要滚压的车型过程中设备不空转。

3.2 实施例子及有益效果

顶盖减震胶片的全自动滚压装置已经运用于公司两种车型的顶盖减震胶片的滚压。实际生产证明,使用顶盖减震胶片全自动滚压装置代替人工操作滚压工作,消除了岗位人机工程,可以减少1个岗位员工操作时间10s,每年减少滚筒消耗144个,顶盖掉落问题由原来月累计45次减少至5次,返修消耗减震胶片减少80块。该技术改进质量、解决人机工程问题、优化人工滚胶操作、消除返修成本等为公司累计节约19多万元。

4 技术创新点

(1)滚筒平衡支架利用滚筒支架中心位置与连接杆的活动连接,形成平衡支撑点,滚筒可以根据顶盖内侧不规则的型面自由调整角度,确保滚压面整体受力均匀。

(2)使用1个滚筒长230mm,滚压装置运行距离为500mm,滚压面积为:230mm×500mm的范围,单组滚筒滚压机构有两个滚筒,就可以实现面积为230mm×720mm的滚压,而且其中有230mm×160mm面积为双滚筒重叠滚压区域。目前两组滚筒滚压机构(4个滚筒)同时工作,对6块顶盖减震胶片进行滚压使用滚筒式滚压,既可以满足A车型大块的顶盖减震胶片滚压,也可以满足B车型小块的顶盖减震胶片的全面滚压。

(3)利用一个小气缸连接双弹簧联动架,就可以拉动两组弹簧及滚筒;两个滚筒联动,中间还能实现反复重叠的滚压,提高滚压质量。

(4)4个滚筒同时工作,大大提高滚压效率。

(5)拉力弹簧调节螺杆,根据滚压质量来调整滚筒杠杆与拉动气缸之间的距离,从而改变滚压的力度。

(6)利用直动控制阀和气动控制阀的控制,实现气缸反复推拉滚筒滚压机构,保证全自动反复循环运作、能最大限度提高滚压次数;每分钟可反复滚压20~30次。

(7)利用不同车型的主夹具气缸气源,不涉及的车型,自动识别并停止,不空转。

(8)装置由主体框架、滚筒滚压机构、滑轮导引机构和气缸组成,机械结构简单、便于拆卸更换滚筒,利用气阀感应控制,能实现全自动滚压,完全取代人工滚压操作。

5 结语

本文简要介绍了一种车身顶盖减震胶片的全自动滚压装置的设计研发过程。当前,机械自动化技术较为先进,但是很多工厂不愿意投入价格昂贵的自动设备解决小问题,因此现场技术人员必须根据生产需要,不断创新,设计研发各种灵活的低成本、见效快的自动化技术。

参考文献

[1]叶修梓,陈超祥.零件与装配体[M].北京:机械工业出版社,2007.

[2]施仁,刘文江.自动化仪表与过程控制[M].北京:电子工业出版社,1991.

[3]朱龙根.简明机械零件设计手册[M].2版.北京:机械工业出版社,2005.

[4]孙桓.机械原理[M].6版.北京:高等教育出版社,2001.

[5]冯纯伯.自动化技术[M].南京:江苏科学技术出版社,1993.

收稿日期:2017-12-04

作者简介:计剑祥(1988-),男,广西人,上汽通用五菱汽车股份有限公司宝骏基地车身车间焊装班长,研究方向:汽车精益生产、制造质量、自动化技术。