随着国家能源政策的调整和电网结构的改革,为提高天然气发电比例,降低电力生产对环境的污染,燃气-蒸汽联合循环机组在国内得到迅速发展。在电厂基建设备安装过程中,应努力创新改进传统的施工方法,达到节能降耗和缩短建设工期。本文介绍了国内某电厂2×180MW级燃气-蒸汽联合循环机组安装过程中创新性地实施以燃气轮机全速空载配合余热锅炉主蒸汽管道的吹管和汽轮机冲转施工方法所取得的成效。

1 机组概况

某电厂发电机组由2台GE公司PG9171E型燃气轮机,2台南汽厂生产的双压、冲动、单轴、可调整抽汽凝汽式汽轮机和2台华光锅炉厂生产的双压、无补燃、立式自然循环余热锅炉组成。每台锅炉均配有设计容量为额定蒸发量100%的旁路,燃气轮机采用Mark Vie控制系统,汽轮机采用Ovation 3.5控制系统,自动化水平较高。

2 冲管的改进措施

对新建的9E燃气-蒸汽联合循环机组,在燃气轮机全速空载并选择投入进气加热系统的情况下进行余热锅炉主蒸汽管道冲管、汽轮机冲转,同时进行燃气轮机发电机组、汽轮发电机组并网前的电气试验,可缩短基建工期和节约基建成本。

2.1 进气加热系统介绍

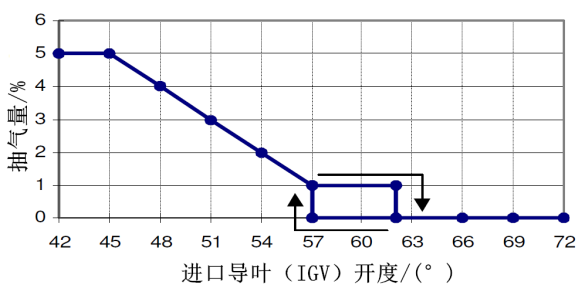

9E机组附带的进气加热系统是从压气机出口抽出一部分压缩空气到进气滤网后对压气机入口空气进行加热,最大抽气量为5%的压气机出口流量(如图1所示)。其主要有三个作用:(1)防止在特殊环境温度条件下压气机一级静叶结冰。(2)扩展干式低氮预混稳定的燃烧范围。燃气轮机正常进入预混燃烧模式一般在带70%额定负荷后,而投入进气加热系统后,控制系统自动关小IGV开度到42°来提高排气温度,使燃气轮机提前到带(40%~50%)额定负荷即能进入预混稳定燃烧,增大了DLN1.0燃烧室预混燃烧的工作范围。但关小IGV的最小角度必须遵循压气机的设计防喘振边界。(3)限制压气机压比超限。

图1 IGV角度与抽气流量的关系

在燃气轮机全速空载且进气加热系统投入状态下,机组各参数见表1。

表1 燃气轮机全速空载参数

| 序号 参数名称 数值范围 |

1 进气温度/℃ 23

2 排气温度/℃ 391~395

3 压气机排气温度/℃ 267

4 进口导叶角度/° 42

5 进气加热阀开度/% 100

6 燃烧模式 一次模式

7 最大排气分散度/℃ 18

8 主蒸汽压力/MPa 2.9

9 主蒸汽温度/℃ 378

10 主蒸汽流量/t·h-150

11 升速率/r·min-1 120/240

12 主蒸汽调节阀开度/% 18

13 高压蒸汽旁路 开度33.5%,维持主汽压力(2.5~3.0)MPa

14 低压蒸汽旁路 开度63%,维持补汽压力0.3MPa

|

|

2.2 主蒸汽管路冲管方案优化

传统新建的9E燃气-蒸汽联合循环机组,在燃气轮机全速空载不投进气加热系统(IBH)的情况下,排气温度一般维持280℃左右,余热锅炉产生的蒸汽参数达不到冲管的要求,因此余热锅炉冲管必须在燃机并网带负荷时进行,这样会增加天然气的消耗量。再者,发电机并网报批、验收等手续办理耗时较长,会导致发电机的并网时间滞后,机组整套启动时间滞后。若能在发电机并网手续报批期间进行余热锅炉冲管和空负荷的试验工作,然后在发电机并网后进行带负荷的各项调试工作,就可以缩短机组整套启动的工期。而采用燃气轮机不并网,在全速空载时投入进气加热系统,提高燃气轮机排气温度,即提高进入余热锅炉的烟气温度,使余热锅炉产生的蒸汽参数满足冲管的要求,可有效降低天然气的耗量50%以上,并缩短机组整套启动的工期,从而为9E联合循环机组余热锅炉冲管提供更佳的方案。

该电厂配置的余热锅炉高压蒸汽系统参数为:额定压力6.1MPa,额定温度523℃,额定流量193.2t/h;低压蒸汽系统:额定压力0.617MPa,额定温度253℃,额定流量37.7 t/h;冲管所需的高压系统蒸汽参数:压力3.5~4.0MPa,温度300~350℃;低压系统:压力0.4~0.5MPa,温度200~250℃。燃气轮机全速空载时,投入进气加热系统,其排烟温度维持391~395℃,与不投进气加热系统时相比提高排气温度近100℃,完全能满足余热锅炉冲管蒸汽参数的要求。该电厂余热锅炉冲管在2天内完成,其高压系统冲管共98次,平均开阀压力3.53MPa,闭阀压力1.77MPa,平均压降1.75MPa,平均温度由305℃降至243℃;低压系统冲管共83次,平均开阀压力0.48MPa,闭阀压力0.3MPa,平均压降0.18MPa,平均温度由200℃降至196℃。

吹管流程如下:

高压系统流程:高压汽包→高压过热器→高压主蒸汽管道→临时管路→临时冲管控制阀门1→临时管路→靶板器→临时管路→消音器。

低压系统流程:低压汽包→低压过热器→低压主蒸汽管道→临时管路→临时冲管控制阀门2→临时管路→靶板器→临时管路→消音器。

冲管时,注意维持冲管系数>1。

式中,R为冲管系数;D为冲管时的流量,t/h;Dz为设计正常运行的流量,t/h;υ为冲管时的蒸汽比容,m3/kg;υz为设计正常运行的蒸汽比容,m3/kg。

2.3 汽轮机冲转方案优化

传统的9E联合循环机组汽轮机冷态启动冲转时,燃气轮机不投IBH系统,而是通过燃气轮机发电机先并网带20~40MW的负荷来提高燃气轮机的排气温度至350℃左右,进而满足汽轮机冷态启动所需要的蒸汽参数。出于同样理由,若能在发电机并网手续报批期间进行汽轮机冲转和空负荷的试验工作,然后在发电机并网后进行带负荷的各项调试工作,这样可以大约节省10天工期。

该电厂汽轮机为南京汽轮机厂生产的LCZ60-5.8/1.3/0.58机型,冷态启动冲需要的主蒸汽参数为:压力2.0~2.5MPa,温度300℃~350℃。燃气轮机全速空载,投入IBH工况下,排气温度维持391℃~395℃(见表1)。在此工况下,相当于燃气轮机不投IBH带40MW的负荷工况,锅炉产生的蒸汽参数完全满足汽轮机的冲转要求。该电厂1号汽轮机于2015年9月20日按此方案进行了首次冲转和做空负荷的试验,而1号燃气轮机发电机在9月29日首次并网,如按以往模式,在燃气轮机发电机并网后进行汽轮机冲转,不考虑燃气轮机发电机是否能够稳定地带负荷,则1号汽轮机首次冲转的时间需要往后延迟9天,甚至更长。此次汽轮机冲转比预期提前9天,缩短了整个工期,机组更早投入商业运行,公司也可以更早获得生产效益。

3 经济效益

传统燃气轮机电厂一套联合循环机组冲管(常规方式,带负荷20MW)消耗天然气量约40万m3。该厂1号联合循环机组采用上述优化方案后冲管所消耗天然气量为18.98万m3,相比节省天然气约21万m3,天然气价格按2.86元/m³计算,相比节省53.7万元。

传统燃气轮机电厂一套联合循环机组冲转以及汽轮机空载试验共耗天然气约46万m3。该厂1号联合循环机组采用上述优化方法,冲转以及汽轮机空载试验共消耗天然气量为35万m3,相比节省天然气约11万m3,天然气价格按2.86元/m³计算,相比节省28万元。

另外,1号燃气轮机发电机在9月29日首次并网,而1号余热锅炉于9月9日已进行冲管,比传统方式提前了20天;1号汽轮机于9月20日进行了首次冲转和空负荷相关试验,比传统方式提前了9天。整个联合循环机组比传统可早投产9天,按平均负荷180MW,电价0.69元/kW·h,气耗率0.21m³/kW·h计算,可产生经济效益592.53万元。

4 结语

该厂9E机组空载冲管、冲转技术是国内E级燃气-蒸汽联合循环机组的首次应用。通过以上优化方案的实践,与同类型电厂相比,吹管及冲转共可节省天然气量约32万m³(一套机组),同时可以缩短机组整套启动的工期,既节约调试成本,又缩短建设周期,不仅获得了节能降耗经济效益,而且本技术对其他燃机电厂的余热锅炉吹管、冲转工作有较好的推广价值。

参考文献

[1]俞立凡,冯宜.9F燃机进气加热系统的经济性和安全性初探[J].电力建设,2008,(9).

[2]GE MARK VIE Control panel control Settings Specification[S].

[3]DL/T 5294-2013,火力发电建设工程机组调试技术规范[S].

[4]李勇辉.9FA燃气-蒸汽单轴联合循环机组调试经验[J].电力建设,2008,(3).

收稿日期:2018-01-05

作者简介:孟浩(1972-),男,黑龙江人,无锡蓝天燃机热电有限公司副总经理,工程师,研究方向:燃煤及燃机电厂生产管理。