1 现行试验方法出处及操作

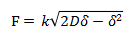

高温压力试验的试验方法在国标(GB/T 2951.31-2008/IEC 60811-3-1:1985)、IEC标准(IEC 60811-3-1:2001)、EN标准(BS EN 60811-508:2012)中几乎是一致的。根据不同种类电线电缆的具体使用用途,在其标准规定的试验温度下,结合产品自身绝缘(或护套)的厚度及外径计算其负重值,如式(1)所示。采用刀口厚度为(0.70±0.01)mm的矩形刀架对其进行施压4或6个小时(如图1所示)。试验时间到达后用冷水在刀口上方喷淋,待冷却至不再变形后取出试样进一步冷却,后由试验人员切取压痕利用投影仪进行压痕深度的测量。

(1)

(1)

式中,k为有关电缆产品标准中规定的系数,如没有规定,则应为:软线和软电缆的绝缘线芯,k=0.6;D≤15mm的固定敷设用电缆绝缘线芯,k=0.6;D>15mm的固定敷设用电缆绝缘线芯及扇形绝缘线芯,k=0.7。δ为试样厚度的平均值。D为试样外径的平均值。

图1 高温压力试验装置图

此处,对于压痕的切取有两种方式:(1)切片法。针对外径约6mm及以下的小试样在压痕处和压痕处附近横向切取两个试片,压痕深度应是两个剖面图在显微镜下的测量值之差。(2)窄条法。沿着试样的轴向方向,垂直于压痕从试样上切取一窄条试片,在显微镜或投影仪下,测试压痕底部和试片外侧之距离为其压痕深度。

2 不确定度分量计算与分析

关于电线电缆产品高温压力试验的不确定度分析和评定的相关文献众多,引入分析和计算的分量和数据均不尽相同,本文不再重复计算过程,采用部分文献的内容做总结归纳。

2.1 不确定度分量

分量主要由以下几部分组成:压痕深度测量、绝缘厚度测量、环境温度、施加压力、烘箱温度、刀口宽度等。

2.2 不确定度的数值

从本文参考的文献中看,扩展不确定度(k=2)为3.0%~4.4%,而所有文献均得出结论该项目不确定度的主要来源(贡献最大)为压痕深度的测量。

3 现有方法弊端

无论从相关文献角度,还是从试验人员的角度考虑,都可以看出该试验操作方法的难点或弊端。

3.1 对试验人员的操作技术要求较高

(1)切片法中需要在压痕位置切出一个完整的圆片,由于压痕刀口宽度只有(0.70±0.01)mm,只能切出一个圆片。因此,试验人员在切取过程中必须一次性成功,两次下刀都需要在同一个截面切出一个首尾良好对接的圆形,不能发生一点偏离,否则将无法完整提取压痕圆片,导致试验被迫失败。

(2)由于线缆产品多为圆形,故矩形刀架在垂直于线缆轴向下压的过程中,压痕最深的位置一定产生于试验后的压痕最中间的位置。窄条法的难点在于需要试验人员在下刀的过程中恰好切取到压痕中最中央的窄条,这个下刀的难度较大。

以在压痕上从左到右连续切取4~5个窄条进行投影测量为例,测得的压痕深度见表1。

表1 连续切取窄条的测试结果(单位:mm)

| 窄条编号 试验次数 | 1 | 2 | 3 | 4 | 5 | 最大 差额 |

| 一 | 0.320 | 0.348 | 0.352 | 0.326 | 0.305 | 0.048 |

| 二 | 0.235 | 0.295 | 0.305 | 0.297 | 0.263 | 0.070 |

| 三 | 0.287 | 0.302 | 0.313 | 0.305 | 0.291 | 0.026 |

| 四 | 0.272 | 0.311 | 0.293 | 0.282 | —— | 0.039 |

| 五 | 0.296 | 0.314 | 0.301 | 0.253 | —— | 0.061 |

从试验过程中总结数据可以看出,压痕最深的位置确实在中央位置,向两边延伸有不同程度的减少,减少的幅度为0.04~0.7mm不等。那么,是否能够切取到最有效的压痕深度,完全取决于试验人员的操作经验以及操作手法。

3.2 窄条法的压痕测量选点较为困难

有测试经验的试验人员都会遇到的一种情况是:当试验后切取的窄条被投影在投影仪上时,切取时的外力致使窄条的轻微变形以及样品本身由于压力引起的翘起都会在投影仪上形成较为明显的曲面。这对基准厚度的测量选取带来了很大的难度。

3.3 采用冷水在箱内对样品喷淋对设备会产生一定损伤

由于标准要求,在试验时间结束后需立即对样品进行冷水喷淋,此过程在烘箱中进行。此过程对烘箱的要求较高:(1)烘箱内胆需采取不锈钢材质,以防生锈;(2)烘箱须有良好的排水系统,以防水分积压在箱内,使烘箱中的零件受潮,加速设备老化。

4 改进设想与新设备

既然传统试验方法的难点在于对于压痕位置的切取及深度的测量,那我们考虑的方向是如何让试验过程更为简单,压痕深度的读取更加容易,最好可以直接读数,这样可避免试验人员的人为因素影响数据的准确性,同时节省了操作人员试验时间。

有两个灵感来源:一是利用百分表的探针接触点的垂直位移显示试验前和试验后的位移差;二是利用位移传感器利用电信号的差异换算成试验前和试验后的位移差。

5 新设备原理和可行性

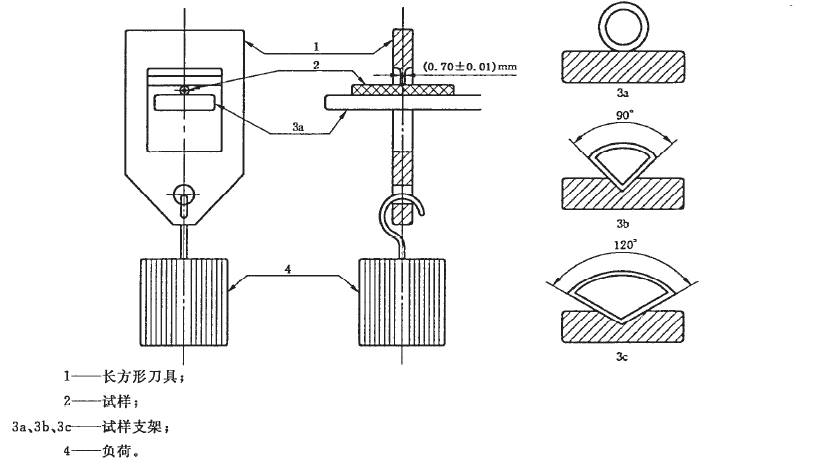

首先,利用百分表加以改造制成可适用于高温压力的试验装置,如图2所示。

1-支架;2-百分表;3-砝码托盘;4-厚度为(0.70±0.01)mm的刀片

图2 用百分表的高温压力试验装置图

但经过试验研究发现,利用百分表加以改进的高温压力试验装置有以下几个问题难以克服:(1)表内指针弹簧所产生的反作用力难以计算,是一个非线性的动态数值;(2)表头材质多为塑料材质,在高温条件下长期工作会加速老化,产生的损耗较大;(3)如果将图2中的22部件拉长,使表头处于烘箱上方避免加速老化,那么不仅难以寻找到超轻的材质,而且22部件拉长后很难把握其垂直方向的角度,从而影响压痕深度测试的结果。

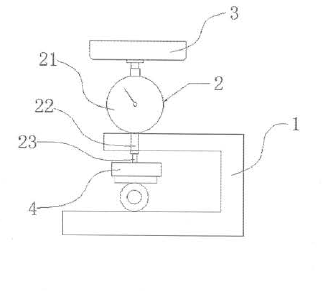

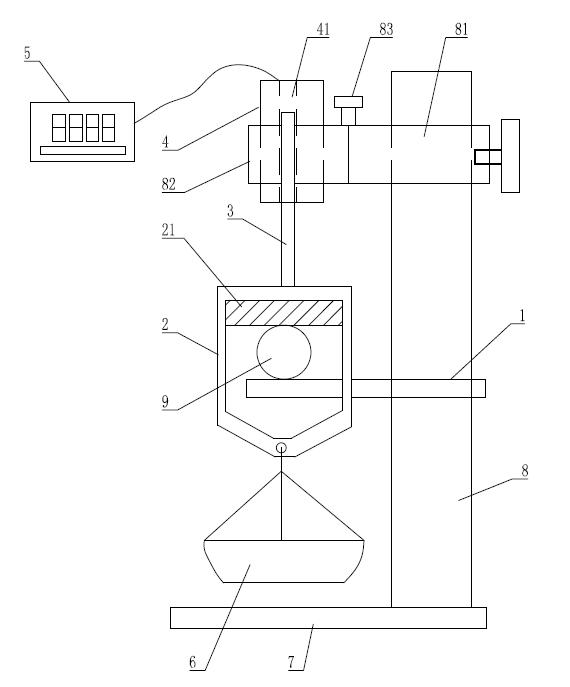

于是,将目光转向可以耐高温且探头为独立不含机械外力的位移传感器装置,选择量程为10mm、精度为0.01mm、耐高温150℃的位移传感器装置加以改造(如图3所示)。

1-样品支架;2-刀口厚度为(0.70±0.01)mm的矩形刀架;3-传感器探针;4-位移传感器;5-数字显示转换器;82-可移动夹具

图3 利用位移传感器的高温压力试验装置图

6 数据比对

利用位移传感器的高温压力试验装置进行试验,并与传统方法进行测试数据比较。比对样品采用:BVV 300/500V 1×6mm2的护套材料。

表2

| 传统方法(窄条法)(单位:mm) | |||||||||||

| 试验样品

测试次数 | 试样1# | 试样2# | 试样3# | 中间值 | |||||||

| 1. | 0.256 | 0.229 | 0.217 | 0.23 | |||||||

| 2. | 0.221 | 0.210 | 0.232 | 0.22 | |||||||

| 3. | 0.252 | 0.212 | 0.195 | 0.21 | |||||||

| 4. | 0.249 | 0.232 | 0.213 | 0.23 | |||||||

| 5. | 0.244 | 0.26 | 0.231 | 0.24 | |||||||

| 6. | 0.277 | 0.263 | 0.219 | 0.23 | |||||||

| 7. | 0.206 | 0.251 | 0.242 | 0.24 | |||||||

| 8. | 0.251 | 0.242 | 0.234 | 0.24 | |||||||

| 9. | 0.263 | 0.227 | 0.231 | 0.23 | |||||||

| 10. | 0.241 | 0.198 | 0.219 | 0.22 | |||||||

| 利用位移传感器进行直接读数(单位:mm) | |||||||||||

| 测试次数 | 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. | ||

| 深度数值 | 0.281 | 0.268 | 0.272 | 0.289 | 0.258 | 0.272 | 0.276 | 0.256 | 0.283 | ||

7 结论与评价

本文以BVV型号电缆产品护套材料的高温压力试验结果比对为例,采用位移传感器进行读数的方法得出的试验结果与传统方法试验结果有所差异(此差异或由于省略人工切割窄条及投影测量环节导致),但数值较为稳定,加上采用位移传感直接读数的测试方式方便快捷,大大降低了试验的复杂程度。所以,初步结论是采用位移传感直接读数的测试方式替代传统方法是比较理想的。

本文未对绝缘材料进行比对分析,是因为考虑到绝缘材料的高温压力测试是采用整根绝缘线芯作为试验样品,其不同种类导体材料在试验过程中发生的形变所带来的误差无法评估。

综上,作为线缆产品高温压力试验新型测试方法的探讨,本文提供了一种未来高温压力测试方法改进的思考方向,利用现代科技的进步和现代科技手段来代替传统的手工测试是必然的趋势,具有重要研究价值。

参考文献

[1]GB/T 2951.31-2008.电缆和光缆绝缘和护套材料通用试验方法 第31部分:聚氯乙烯混合料专用试验方法 高温压力试验-抗开裂试验[S].

[2]季红.电线电缆绝缘高温压力试验研究[J].电线电缆,2012,8(4).

[3]何兰君,夏锡彬,叶东东.电线电缆绝缘高温压力试验测量不确定度分析及评定[J].科技信息,2014,(7).

[4]陈鼎.电缆PVC绝缘层高温压力试验结果的不确定度评估[J].电线电缆,2015,(6).

[5]季伟,刘晓辉,刘皓.电线电缆绝缘高温压力试验测试结果的不确定度评定[J].检验检疫学刊,2017,(2).

收稿日期:2018-01-22

作者简介:侯思羽(1986-),女,吉林长春人,广东产品质量监督检验研究院工程师,研究方向:电线电缆质量检测技术及管理。