1 引言

关于海底管线建造项目的验收方式,近年来国际上出现了“合于使用(fitness-for-service)”原则的评定规范,以对缺陷进行评定,确定是否对缺陷进行拒收和验收。BS7910标准即是这一类规范。同时,对于已验收的缺陷,仍需评估是否在设计状态下能够满足管道运行的要求。国外许多工程检验机构依据BS7910标准,在海底管线评估方面掌握一定的技术,但其评估费用高昂,对一般海底管线建造项目的经济性是一个挑战。由于BS7910规范建立在断裂力学基础之上,采用工程临界状态评估(ECA)方法可对海底管线焊接缺陷进行评估,可缩短约5%的工期,降低上百万元的工程成本。本文采用工程临界状态评估(ECA)方法对某海底管线焊接缺陷进行评估,确定表面缺陷、内部缺陷等缺陷的可容许最大尺寸,旨在为质量管理人员提供一种建造缺陷评估的方法。

2 海底管线焊接缺陷评估所需的参数

2.1 焊接工艺参数

目前,对于管道环缝的焊接一般使用半自动焊接技术。对于壁厚为12.7mm的管道使用6层焊道完成,打底焊缝使用GMAW工艺进行,其余焊缝使用FCAW工艺进行焊接,盖帽焊缝由两层焊道(5层和6层)完成。GMAW中使用直径为1.2mm的JM-58焊丝,FCAW中使用直径为2.0mm的NR-58焊丝。焊接准备过程和焊接工艺参数的详细数据在焊接工艺记录中给出。

2.2 管线设计尺寸

名义外径(mm):323.9mm。

名义内径(mm):298.5mm。

名义管道壁厚(mm):12.7mm。

水深:0~31.1m。

2.3 材料属性

2.3.1 拉伸属性

材料的基本拉伸属性是由管道材料供应商提供的,其提供的测试数据是在20℃下进行的,得到的屈服强度以及拉伸强度值符合对数正态分布。根据BS7910的规定,若考虑安全因子,在ECA评估中采用的屈服强度以及拉伸强度数据为平均值2倍的均方差。表1给出了管线的均值、方差以及均值2倍方差。

表1 管线材料拉伸属性

| 数值 | 屈服强度/MPa | 抗拉强度/MPa |

| 平均值 | 478 | 575 |

| 标准差 | 14 | 9 |

| 平均值2倍标准差 | 450 | 557 |

同时,对管线以及焊接材料进行了材料拉伸属性测试,以及材料断裂韧性测试(CTOD),并得到了材料的应力-应变曲线。表2为材料拉伸属性的测试结果。

表2 焊缝金属拉伸实验

| 试件标号 | 屈服强度/MPa | 抗拉强度/MPa |

| 焊缝1 | 415 | 515 |

| 焊缝2 | 420 | 515 |

对于不同的评定等级,所采用的评估曲线是不一致的,其中,level2B级失效评估曲线是由拉伸测试实验得到的。

2.3.2 断裂韧性

材料的断裂韧性由裂纹张开位移(CTOD)来确定。测试中对管线材料,焊接材料以及受热温度影响区域都进行了测定,测定时采用B×2B型的含有贯穿厚度的缺口的试件。缺口方向为NP,依据BS7910标准。试件严格按照BS7448标准在0℃进行准备以及三点弯曲测试。

管线断裂力学测试结果由表3给出。在评估时,为了保证安全,采用较小的CTOD值,取0.308。

表3 焊缝和热影响区CTOD-R阻力曲线δ0.2值

| 缺口位置 | 焊缝 | 热影响区 |

| δ0.2(mm) | 0.308 | 0.324 |

2.4 静态应力

施工方提供了在不同铺设状态下的静态应力,并考虑了不同水深的情况。表4给出了各种不同状况下管线的静态应力。

表4 静态铺设应力条件

| 水深 | 拉力/kN | 铺管 角度 | T /MPa | BR-3 /MPa | BR-4 /MPa | BR-5 /MPa | SR-1 /MPa | SR-2 /MPa | SR-3 /MPa | SR-4 /MPa | SR-5 /MPa |

| 33m | 147.0 | 9.0° | 213.3 | 234.3 | 122.0 | 43.1 | 79.2 | 182.1 | 213.9 | 198.7 | 225.0 |

| 33m | 245.0 | 10° | 182.8 | 206.8 | 115.0 | 114.0 | 159.0 | 135.6 | 190.9 | 184.0 | 95.3 |

| 15m | 245.0 | 10° | 176.7 | 200.9 | 109.1 | 110.6 | 146.3 | 160.5 | 68.7 | 15.6 | 56.4 |

| 15m | 245 | 9.0° | 178.3 | 197.6 | 121.0 | 52.7 | 122.0 | 156.9 | 112.6 | 34.8 | 37.8 |

在水深33m的状况下,当铺设拉力为147kN,铺管角度为9.0°时,BR-3位置处的应力值最大,其值为234.3MPa。在水深为15米的情况下,铺设拉力为245.0kN,铺管角度为10.0°时,在BR-3位置处的应力值为最大,其值为200.9MPa。在以上分析的基础上,结合对材料的性能和水深因素,决定针对水深为33米,存在最大应力(234.3MPa)位置处和水深为15米,存在最大应力(200.9MPa)位置处进行ECA评估,得出相应的在不同水深情况下的允许裂纹尺寸。

2.5 安装过程中的循环应力

安装过程中除了静态应力还应包含由波浪引起的动载荷在环形焊缝截面上产生的循环应力。安装应力由动态因子Q= /

/ 来表征,其中

来表征,其中 是动态弯矩特征值,

是动态弯矩特征值, 是静态弯矩特征值。动态因子Q的取值有0%,15%,25%。最危险的情况下,取动态因子值25%,用于分析安装过程中由于疲劳作用导致的裂纹扩展。在不同的铺设条件以及水深条件下,动态应力的幅值是不一样的。分析过程中,发现最大应力发生在支管架(stinger)处,ECA评估中,取33m水深处管线轴向薄膜应力幅值为58.75MPa。假若载荷具有对称性,则应力幅值为117.5Mpa。同样分析得到15m水深处管线轴向薄膜应力幅值为50.225MPa。假若载荷具有对称性,则应力幅值为100.45Mpa。出于保守估计,假定焊缝在整个铺设过程(从拉紧器开始到其安全着陆到海床上)应力幅值保持上述值。由COOEC提供的数据得知,在铺设过程中浪高Hs=2.0m,海浪周期是Ts=7s,每个管段长是12.192m,在每个站点铺设时间为1728s(24小时铺设50根海管)。考虑到管线的弯曲情况,位于拉紧器和海床间的管线长度约为237m。这个长度包含的管线数量为19.4根。安装时间需要19.4×1728s=33523s。考虑海浪周期Ts=7s,故铺设过程中,管线受到4789次循环应力作用。同样计算15m水深处,15米水深工况下从拉紧器到海床之间的管线总长是约180m,由此可得一共有14.76根管,总的安装时间是14.76×1728=25511.8s,则这段时间对应着3644次循环。因此,假定33m水深处循环应力的大小和循环次数为117.5Mpa和4789次。15m水深处循环应力的大小和循环次数为100.45Mpa和3644次。

是静态弯矩特征值。动态因子Q的取值有0%,15%,25%。最危险的情况下,取动态因子值25%,用于分析安装过程中由于疲劳作用导致的裂纹扩展。在不同的铺设条件以及水深条件下,动态应力的幅值是不一样的。分析过程中,发现最大应力发生在支管架(stinger)处,ECA评估中,取33m水深处管线轴向薄膜应力幅值为58.75MPa。假若载荷具有对称性,则应力幅值为117.5Mpa。同样分析得到15m水深处管线轴向薄膜应力幅值为50.225MPa。假若载荷具有对称性,则应力幅值为100.45Mpa。出于保守估计,假定焊缝在整个铺设过程(从拉紧器开始到其安全着陆到海床上)应力幅值保持上述值。由COOEC提供的数据得知,在铺设过程中浪高Hs=2.0m,海浪周期是Ts=7s,每个管段长是12.192m,在每个站点铺设时间为1728s(24小时铺设50根海管)。考虑到管线的弯曲情况,位于拉紧器和海床间的管线长度约为237m。这个长度包含的管线数量为19.4根。安装时间需要19.4×1728s=33523s。考虑海浪周期Ts=7s,故铺设过程中,管线受到4789次循环应力作用。同样计算15m水深处,15米水深工况下从拉紧器到海床之间的管线总长是约180m,由此可得一共有14.76根管,总的安装时间是14.76×1728=25511.8s,则这段时间对应着3644次循环。因此,假定33m水深处循环应力的大小和循环次数为117.5Mpa和4789次。15m水深处循环应力的大小和循环次数为100.45Mpa和3644次。

管线在安装过程中是浸没在水下的,除了环焊缝处其余部位都有固体保护层。但是,环焊缝并不是暴露在海上的腐蚀环境下,因为管子接头包裹着胶泥,这层胶泥能很好阻止海水侵蚀。

2.6 参考应力

BS7910推荐采用局部失效载荷,因为其通常小于等于全局失效载荷,因此在采用FAD图逼近时,结果较为保守安全。在计算失效评估点时,需估计载荷比 。这就要求计算参考应力

。这就要求计算参考应力 。

。

2.6.1 环向表面缺陷

BS7910推荐塑性失效极限载荷值,缺陷形式为环向表面缺陷。保守的估计缺陷位于管线外表面焊趾处。BS7910推荐采用Kastner给出的参考应力解作为环向表面缺陷的解。解形式为:

3 基于ECA的缺陷评估方法

3.1 假设缺陷位置

位于焊趾处的外部表面缺陷在断裂起始过程处于最危险的位置,故选择该情况进行评估。对于内部缺陷而言,初始缺陷离管道外表面越近,也即韧带尺寸越小,失效时的可允许缺陷尺寸就越小。在分析中,失效的发生机理为脆断或内部缺陷和管道外表面之间小的韧带的塑性失效行为造成的失效。

在ECA评估中,通常采用一至两个焊珠高度作为韧带尺寸。若采用6步焊接法焊接壁厚为12.7mm的管线,其中第5、6步为盖帽焊缝,则可估计焊珠高度为2.5mm。在分析内部缺陷时,韧带尺寸可取2.5~5.0mm(1~2个焊珠高度)。

3.2 表面缺陷破坏分析

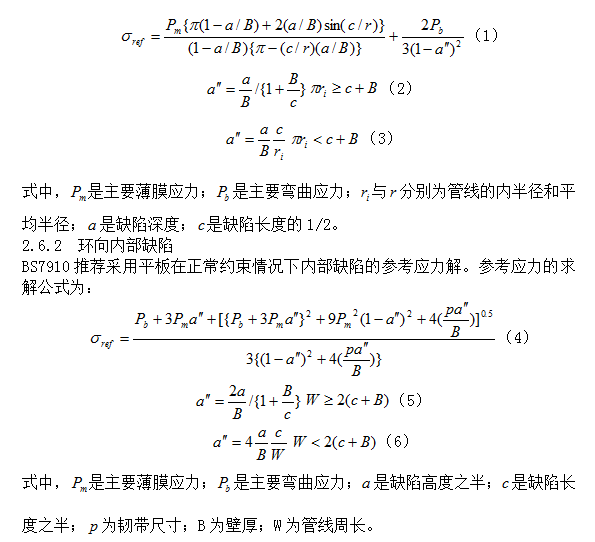

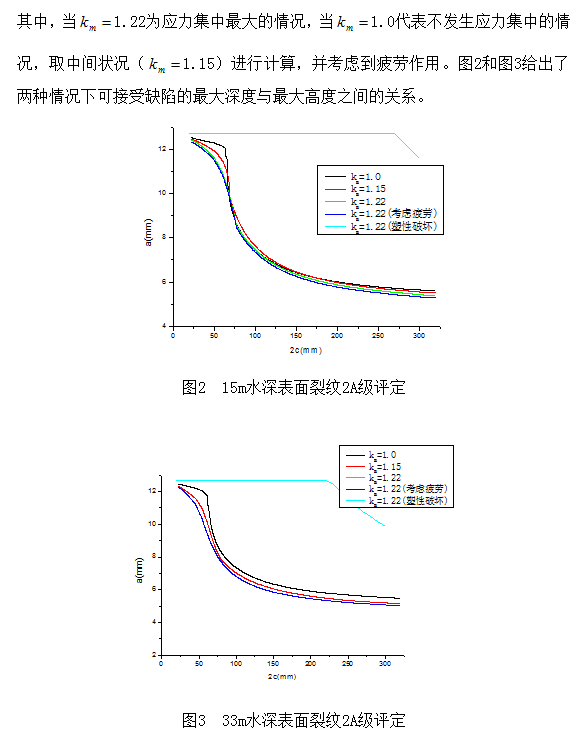

对于表面缺陷,采取的评估等级为2A级,对于不同的应力集中情况进行了计算。

5 结论

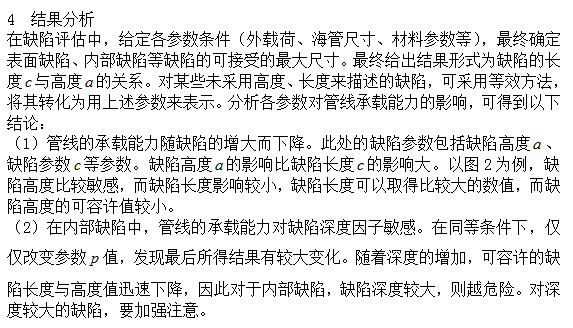

对于常规的钢结构建造项目,传统的缺陷评估大多是凭借直观的现场检验手段来进行的。但是海底管线建造项目的特殊之处在于如因建造缺陷在海底造成结构失效则会产生巨大的事故,而且难以补救。因此,有必要对海底管线建造项目潜在的缺陷逐一加以识别,并进行评估。本文针对海底管线建造项目在焊接缺陷评估方面的问题,提出了基于ECA的海底管线焊接缺陷成因分析及评估方法。首先,梳理了海底管线焊接缺陷评估所需的参数和各类应力的计算;然后,基于ECA的海底管线焊接缺陷评估方法的流程是先假设评估位置,进行了表面缺陷评估。通过分析各参数对管线承载能力的影响,计算结果表明管线的承载能力随缺陷的增大而下降,管线的承载能力对缺陷深度因子敏感。

参考文献

[1]British Standards Institution.BS7910-1999.Guide on methods for assessing the acceptability of flaws in metallic structures[S].London,2000.

[2]杨双羊.海底管道ECA评估技术应用[J].无损探伤,2014,38(3).

[3]李春润,郑树森,龙斌.海底输油输气管线ECA评估技术[J].金属加工(热加工),2009,(18).

[4]姚乾瑜,邓彩艳,龚宝明,等.海底管道工程临界评估(ECA)参数敏感性分析[J].焊接学报,2016,37(3).

[5]戴忠,李剑.ECA评估在海底管道AUT检测中的应用[J].焊接技术,2015,44(10).

收稿日期:2018-01-19

作者简介:肖肯(1989-),辽宁东港人,海军驻大连四二六厂军事代表室助理工程师,研究方向:船舶及海洋结构物建造质量管理。