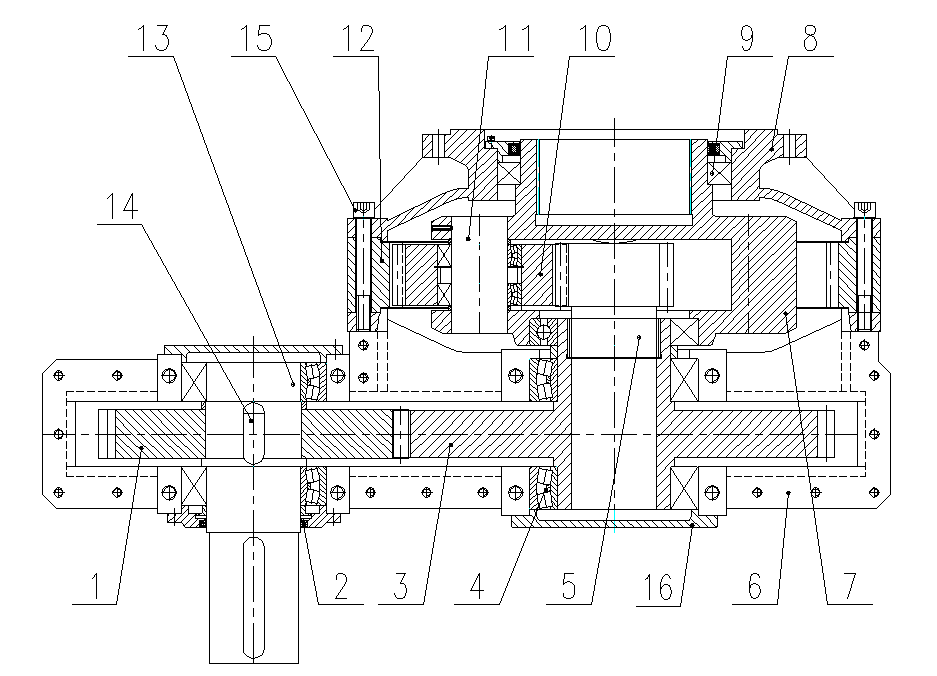

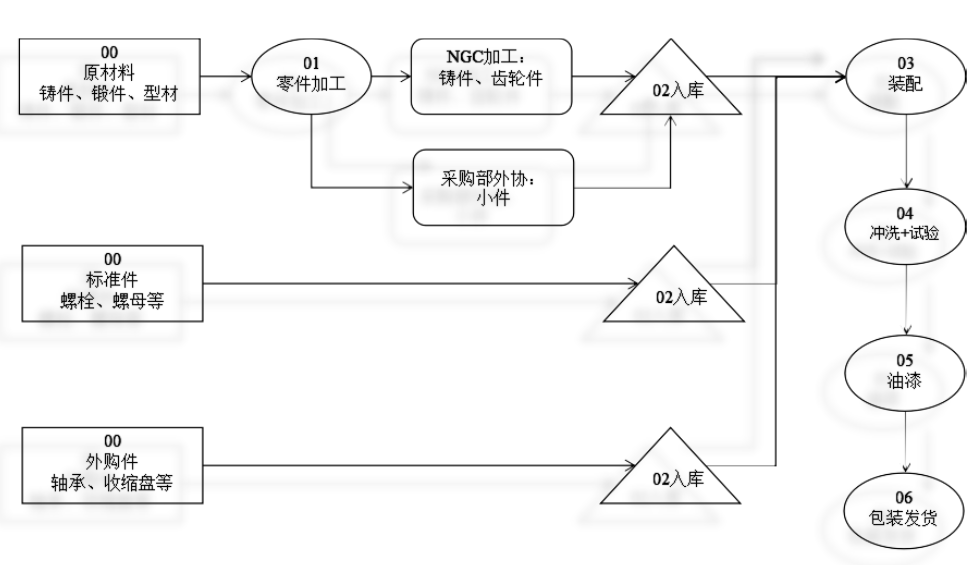

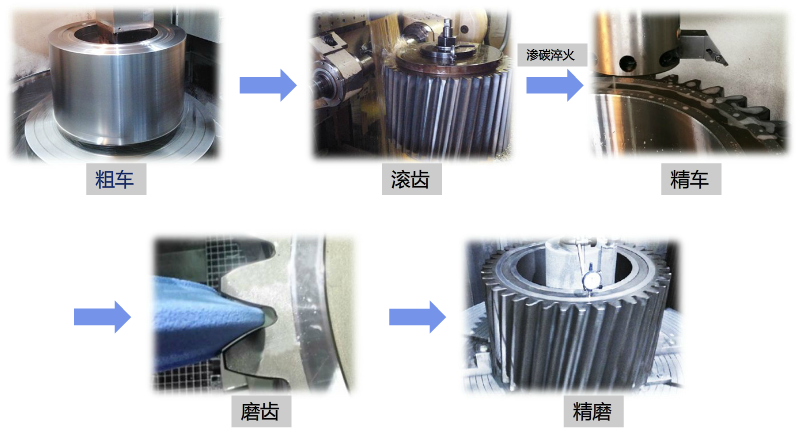

1 开发背景 在我国经济高速发展的过程中,能源需求迅速增加。在油气田开发现场,压裂装备与井下工具是非常重要的开采设备。目前在国外,2500型压裂车已经普遍使用,且已经研发成功3000型压裂车。国内研发的2500型压裂车也已经量产且进入现场应用,3000型和3500型大型压裂车组正在研发中。最新资料表明,目前美国已经量产并投入使用的新型2500型压裂车,其重量较现在的同类型压裂车轻15t左右,长度短3m左右。大功率、重量更轻、承载能力更高和更高可靠性的压裂泵齿轮箱已经成为该行业的发展方向。该设备装载于汽车底盘上,以车台上装置的柴油发动机为动力源,通过变速传动系统驱动三缸柱塞压裂泵实现施工作业。整机主要由载重汽车底盘、车台发动机、传动箱、三缸柱塞泵、高低压管汇及液气路操作控制系统及机架组成。设备采用远程控制箱、仪表车或网络控制技术,并设有超压保护装置,保证了压裂施工的安全性和可靠性。 压裂泵齿轮箱作为压裂车装备非常关键的重要传动设备,其安装空间有限,质量的优劣直接决定了整套设备能否正常工作,这就对齿轮箱的设计和制造提出了更高的要求。如何减轻其重量,缩小其体积,增大其输出功率,已经成为该领域亟须解决的重大课题。 2 技术参数 表1 压裂泵齿轮箱的主要参数 名称 符号 单位 数值 传递功率 N kW 2610 输入转速 n1 r/min 680 输出转速 n2 r/min 96 速比 i 7.15 3 结构组成 车载压裂泵的齿轮箱包括箱体、平行齿轮副、行星轮系、密封装置和安装法兰。箱体包括上箱体和下箱体,主要起支撑平行齿轮副、行星轮系等作用。平行齿轮副、行星轮系起动力传递作用。行星轮系的行星架7中含有3~4个均匀分布的行星轮10,它们通过销轴11安装在行星架上,轴承4为球面滚子轴承或深沟球轴承;螺栓15为内六角螺栓。安装时,将输入轴13与汽车的动力源对接,将行星架7通过内花键轴中的内花键与压裂泵中曲轴上的外花键对接,将安装法兰8通过螺栓与压裂泵的壳体连接。工作中,柴油发动机通过联轴器把动力传递给输入轴13,通过输入齿轮1和空心齿轮轴3减速后带动太阳轮5转动,由于行星轮10同时与太阳轮5和内齿圈12相啮合,使得行星轮10绕着太阳轮5旋转,并带动转架7绕着太阳轮5旋转。转架7通过内花键把动力传递给压裂泵的曲轴。安装法兰8与压裂泵壳体通过螺栓联接在一起,压裂泵安装在压裂车汽车底盘上。 在平行齿轮副中采用空心轴和齿轮固为一体的空心齿轮轴,同时由空心齿轮轴中的内花键输出,不仅减少了动力传递环节,降低了传递损耗,提高了刚性和可靠性,而且重量减轻,转动惯量减小,提高了传动效率。由于行星轮系中的行星架一端支撑于安装法兰上,另一端支撑于空心齿轮轴上,使齿轮箱整体轴向尺寸大大减小,重量减轻,结构紧凑,可以在狭小的空间安装,利于在野外作业。 1-输入齿轮;2-密封装置;3-空心齿轮轴;4-轴承;5-太阳轮;6-下箱体;7-行星架;8-安装法兰;9-上箱体;10-行星轮;11-销轴;12-内齿圈;13-输入轴;14-平键;15-内六角螺栓;16-端盖 图1 压裂泵齿轮箱的结构组成 4 制造流程 车载压裂泵齿轮箱的制造流程从原材料采、标准件、外购件等采购回厂,通过机械加工零部件后进行装配,装配后进行冲洗,保证齿轮箱的清洁度,经试验合格后进行油漆作业,就此完成一台压裂泵齿轮箱的制造流程。 图2 压裂泵齿轮箱的制造流程 5 齿轮的制造工艺 压力泵齿轮箱最关键的零件加工是齿轮,南高齿的齿轮制造精度按ISO1328-1995圆柱齿轮精度制。材料和热处理的质量控制按ISO6336-5:1996直齿和斜齿承载能力进行制造。车载压裂泵齿轮箱最关键的零件齿轮的制造工艺如下:毛坯-粗车-滚齿-精车-磨齿-精磨。 图3 车载压裂泵齿轮箱的齿轮的制造工艺 6 结语 为了实现国家“十二五”石油装备标准化发展的目标,加快压裂装备开发的步伐,促进我国压裂装备高端制造业发展,必须持续深入地开展对压裂泵齿轮箱的开发研究工作,改变我国高端压裂泵车进口的局面。 参考文献 [1]范亚民.海洋钻采装备标准化现状及重点工作建议[J].石油矿场机械,2013,42(5). (本论文齿轮箱已获得国家发明专利,专利号:ZL 2013 1 0219323.5)

收稿日期:2018-03-01

作者简介:夏志民(1973-),男,山西新绛人,南京宁嘉机电有限公司技术中心高级工程师,研究方向:工业齿轮箱研发设计。