1 工程概况

1.1 工程概述

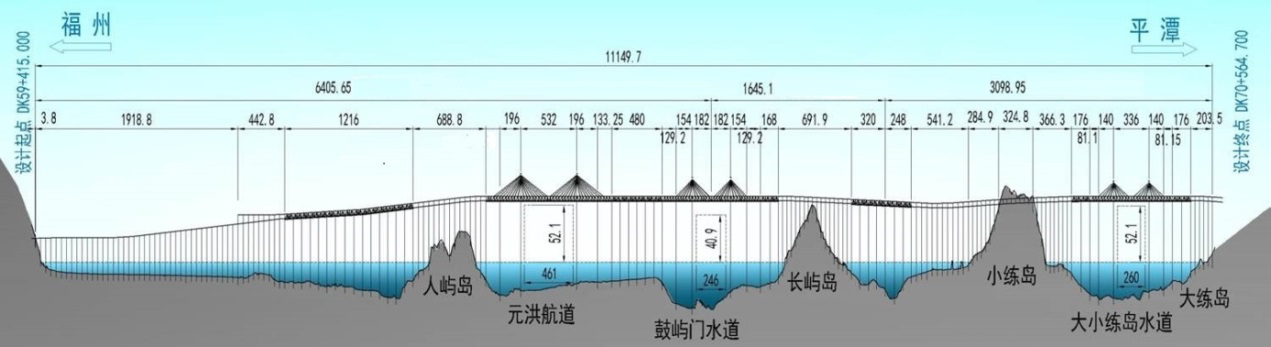

平潭海峡公铁两用大桥是新建福州至平潭铁路控制性工程,位于福建省中东部沿海海坛海峡北口,大桥从长乐市松下镇入海,经人屿岛,跨越元洪航道、鼓屿门水道,上长屿岛、小练岛,跨越大小练岛水道抵达大练岛,再次跨越北东口水道通平潭岛,大桥全长约16.338km。全桥桥式立面布置图见图1。

| |

| 图1 全桥桥式立面布置概略总图(单位:m) |

全桥有3座斜拉桥,即主跨532m的元洪航道桥、主跨364m的鼓屿门水道桥、主跨336m的大小练岛水道桥。根据主体设计要求,三座斜拉桥主墩均按5万吨级散货船进行防撞设计,同时防撞结构兼作施工承台用的围堰侧板,防撞结构(即围堰侧板)需定期检查并根据实际情况分块维修或更换。

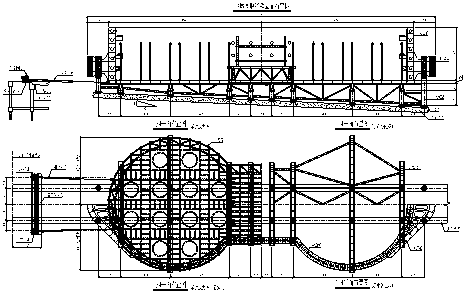

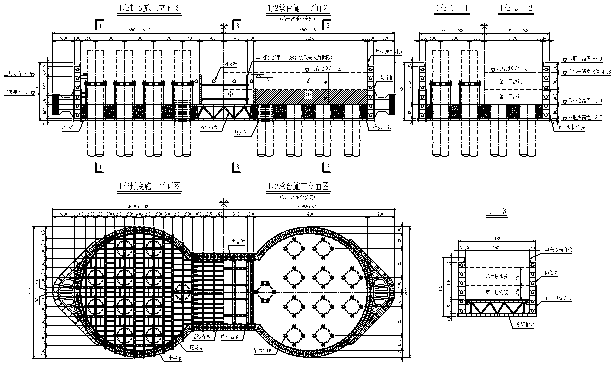

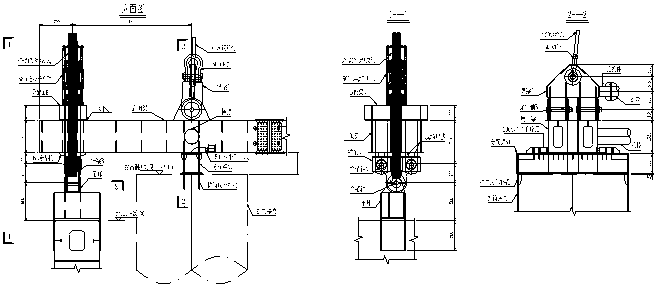

结合防撞结构,三座斜拉桥主墩承台均采用吊箱围堰施工,其承台及围堰结构形式及尺寸相似。以元洪航道桥N04号主塔墩为例,其基础采用22根直径4.0m钻孔桩,承台为圆端哑铃形的高桩承台,C50混凝土,承台顶高程为+5.0m,承台底高程为-4.0m,平面尺寸81.0m×33.0m,承台混凝土共18104m³。承台基础布置见图如图2所示。

图2 N04#主塔墩基础布置图(单位:m)

1.2 水文条件

1.2.1 潮位及流速

桥址处位于福建省东北部沿海,海域潮型属正规半日潮,海峡内海流呈往复流形态。工程海域平均高潮位高程+2.39m,平均低潮位为-1.89m,平均潮差4.28m。其中20年一遇高潮位为+4.33m,20年一遇低潮位为-3.65m,百年一遇最大潮差7.09m。

工程海域10年一遇流速2.89m/s,20年一遇流速2.95m/s,100年一遇流速3.09m/s。

1.2.2 波浪

桥址区平均海平面为+0.25m,涌、浪明显。年平均波高为1.1m,10年一遇H5%波高为2.58m,20年一遇H5%波高为2.95m,100年一遇H1%波高为4.61m。

1.2.3 气候

桥址处属典型的海洋性季风气候。年平均风速6.9m/s,百年重现期十分钟平均最大风速44.8m/s。年平均出现过9级风的天数为58天,8级风的天数为115天,7级风的天数为210天,6级风的天数为290天。每年6~9月份为台风登陆期,年平均登陆次数约4次,每年10月~次年2月为季风期,季风期大风日数占全年的50%左右。

2 围堰结构介绍

2.1 围堰设计原则

围堰设计原则是与主体防撞箱结合,侧板利用防撞箱,施工围堰其它结构(包括底龙骨、底板、限位导向等)与防撞箱间的连接均考虑可以拆除,不影响主体防撞箱的维修与更换。

2.2 围堰结构

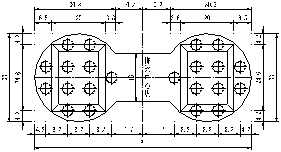

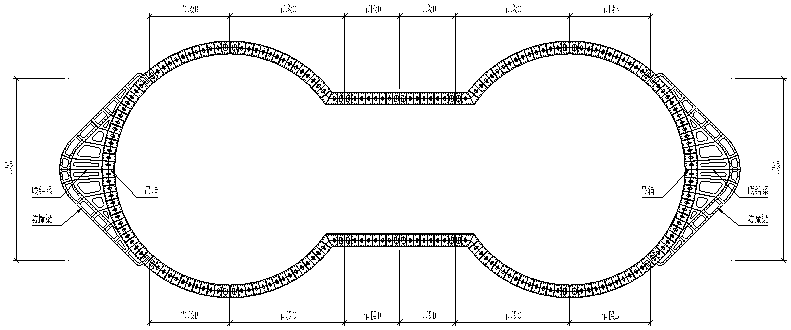

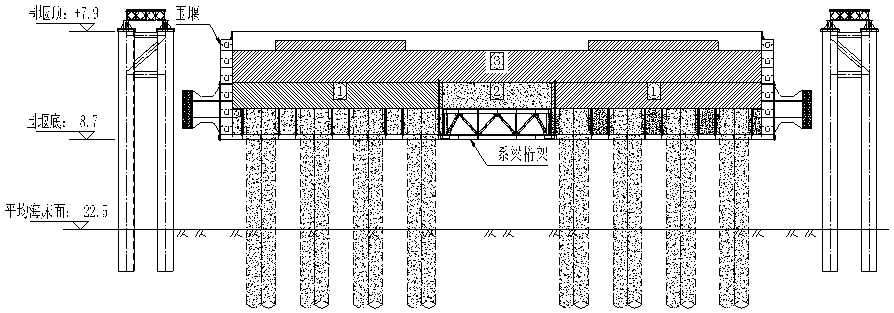

N04号墩围堰总重为3904t,其结构尺寸为96.8m(长)×37.32m(宽)×16.6m(高)。墩位处安装完成后底高程为-8.7m,防撞箱顶高程为+6.6m,防撞箱顶面接1.3m高单壁侧板用于施工过程防浪,其最终顶面标高为+7.9m。围堰总体布置图见图3。

围堰结构由防撞箱(即侧板)、单壁接高侧板、底龙骨、底侧板连接、内支撑、系梁桁架、单壁隔仓、封底吊挂、抗沉牛腿、上中下三层导向、吊装及下放系统、封底混凝土共计12部分组成。

图3 围堰总体布置图(单位:mm)

2.2.1 防撞箱结构

防撞箱为钢-复合材料组合式防撞结构,其中钢结构材质为Q235B,复合材料由玻璃纤维树脂基增强材料及硬质聚氨酯泡沫组成。该防撞结构由吊箱、V型防撞梁及联结系三部分组成,总体长×宽×高尺寸为96.8m×36.8m×14.6m,防撞箱平面上分为14段,各分段之间采用不锈钢螺栓连接,连接部位设防水隔舱。防撞箱结构布置示意图见图4。

图4 防撞箱结构布置示意图

吊箱为钢结构,布置在承台周围,平面轮廓与承台协调一致,兼作施工承台用的围堰,采用双壁结构,双壁间距1.8m,主要板厚12mm,壁内设竖、横向隔板及纵、横向加劲肋。吊箱内壁与承台混凝土之间设10cm隔离带。

防撞梁设于吊箱外部主防撞方向(横桥向),是由钢-复合材料组成。其外壁为加劲钢板,内部由竖、横向隔板分隔成若干隔舱,隔舱内密实填充复合材料格构箱。

加强联结系设于防撞梁、吊箱之间,用于连接防撞梁及吊箱,为钢结构。防撞梁、吊箱及联结系均焊接连接。

2.2.2 底龙骨结构

底龙骨主要由HN700×300及HN400×200型钢组成,组焊成平面框架。

2.2.3 吊装及下放系统

吊具主要由四根焊接箱形分配梁及对撑组成,下放系统主要由8台560t连续千斤顶及计算机同步控制系统组成。

2.2.4 其余结构

(1)单壁接高侧板。其作用为防浪,结构由面板+小肋+背带+斜撑组成。

(2)底侧板连接。防撞箱内外侧与底龙骨之间均采用限位挡块连接,同时防撞箱内侧顶口设置锚座,通过精轧螺纹钢与底龙骨间进行对拉。

(3)内支撑。共4根,采用φ800×10钢管,布置在承台系梁位置。

(4)系梁桁架。系梁桁架为浇筑承台系梁时的承重结构,由HM588×300型钢焊接成空间桁架,整个桁架沿桥中线断开,采用精制螺栓连接,以便于围堰吊装时解体及墩位处拼接。

(5)单壁隔仓。由隔仓板及内支撑组成。隔仓板结构形式为面板+小肋+横竖背带,内支撑焊接在横向背带上,共4根。

(6)封底吊挂。采用可伸缩十字梁结构形式,每根护筒上均布置。

(7)抗沉牛腿。每个护筒上布置四个抗沉牛腿,其作用为承受封底完成后承台施工时围堰及承台重量。封底抽水后将牛腿与护筒及型钢吊杆焊接固定。

(8)上中下三层导向。围堰共设置上、中、下三层导向,其作用在于围堰下放到位后将围堰与护筒之间顶紧,防止在涌浪作用下围堰晃动。上层导向标高为+3.7m,中层导向标高为-1.8m,下层导向设置在围堰底龙骨上。

(9)封底混凝土。采用C30水下混凝土,设计封底厚度为4m。

3 围堰施工

施工流程:围堰船厂整体制造→滑移出海→海上运输至墩位→挂桩→对接→下放→封底施工→承台施工。

3.1 围堰制造、拼装及滑移

施工海域自然条件恶劣,风大、水深、浪高、涌急,潮汐明显,台风频繁、登陆强度大、影响周期长,导致施工工效低,有效施工作业天数少,材料组织困难,此前无类似施工经验可循。围堰在船厂整体制造,滑移出海,分两吊整体吊装,变水上施工为工厂、岸上施工,同时充分利用上吊装设备吊装能力,围堰整体化,减少海上作业时间,确保了在海上作业窗口受限且时间短的情况下,围堰安全快速施工。

3.1.1 围堰制造

围堰制造场地选择在船厂内进行,以便于围堰制造完成后运输至墩位。根据防撞箱分段分别制作胎架,每节防撞箱均在胎架上制造完成,经验收合格后按设计要求进行防腐涂装。

3.1.2 围堰拼装及滑移

在船厂既有船台滑道上安装围堰拼装支架及滑移系统,利用300t龙门吊拼装围堰,拼装顺序从中间向两端进行,拼装过程中需注意拼装支架下方需设置临时抄垫防止拼装过程中支架倾覆,拼装时须对称进行。围堰全部拼装完成后进行防撞梁部位复合材料的填充,之后准备围堰滑移出海。

| |

| 图5 围堰滑移出海布置图(单位:mm)

|

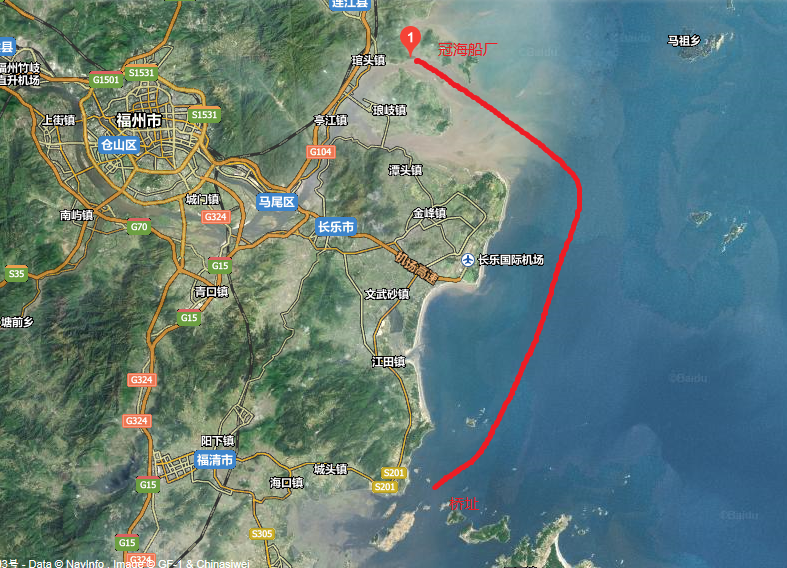

3.2 围堰运输

围堰滑移至设计位置后,围堰解体为两个吊装单元,利用2000t浮吊分别将1/2围堰单元吊装至运输驳船上,船运至墩位处。运输驳船单次可运输一个围堰(即两个吊装单元),驳船甲板上设置垫梁平台,其目的在于防止驳船甲板局部受力过大破坏,驳船、垫梁平台、围堰之间均采用焊接固定,以保证海上运输时围堰及船舶稳定。围堰运输线路图见图6。

图6 围堰运输线路图

3.3 围堰下放

施工流程:拆除围堰区域钻孔平台→接高吊挂钢护筒→焊接护筒加强结构及护筒顶下放导向→安装护筒顶分配梁→吊装1/2围堰-左单元→调整1/2围堰-左位置→吊装1/2围堰-右单元→调整围堰位置→围堰对接→抄紧下层导向→安装止水结构→围堰下放→安装十字梁→导向与护筒固定。

3.3.1 围堰挂桩及对接

围堰采用秦航工1号2000t浮吊吊装,吊装时选择风浪较小天气进行。因施工墩位处均处于航道处,根据前期吊装经验,采用浮吊吊装时,即使天气条件较好,吊装结构仍会有一定摆幅,因围堰底板与护筒之间间隙较小,为保证围堰底板能顺利进护筒,同时防止底板结构被撞击破坏,在吊挂护筒顶设置下放导向。导向设置的作用在于方便底龙骨顺利沿导向进入护筒,同时底龙骨进入导向范围后可有效帮助围堰止摆。吊挂护筒处底龙骨需进行局部补强,防止底龙骨进护筒时撞击变形。

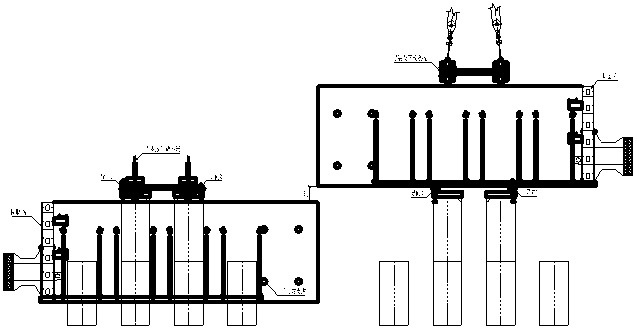

1/2围堰-左单元吊装下放至钢护筒顶分配梁上后,利用千斤顶调整其平面位置,横桥向向外预偏10cm,便于1/2围堰-右单元吊装。围堰吊装示意图见图7。

图7 围堰吊装示意图

围堰左右单元挂桩完成后,安装下放连续千斤顶,穿钢绞线,逐根收紧钢绞线,通过连续千斤顶起顶,围堰重量转换至钢绞线承受,完成体系转换。体系转换完成后,测量围堰顶面平面位置,通过空间三维关系换算,确定竖向及纵横向千斤顶调节范围,可快速将围堰平面位置调整到位,之后安装临时匹配合龙销固定围堰单元相对位置,安装侧板对接螺栓。

3.3.3 围堰下放

选择连续2~3天天气较好时段进行围堰下放工作,天气需满足波高<2.5m,2年一遇流速,风力<7级条件。

围堰利用8台560t连续千斤顶整体下放,下放时采用计算机同步控制技术,根据“位置同步,载荷偏差”的控制策略,在下放过程中,以位移同步控制为主,同时检测各点下放载荷,保证载荷偏差在设计允许范围内。围堰下放装置示意图见图8。

图8 围堰下放装置示意图

围堰下放至设计标高后,应立即将上、中、下三层导向与钢护筒间抄垫顶紧。上层导向与钢护筒间焊接固定,防止在涌浪作用下围堰晃动。上、中层导向结构设置为可调丝杆+铸铁滚轮形式,围堰下放就位后通过调节可调丝杆长度将铸铁滚轮与钢护筒顶紧。下层导向为固定导环+活动导环形式,围堰下放就位后由潜水工将活动导环末端与固定导环之间抄垫密实,使活动导环与钢护筒之间顶紧。围堰下放前,根据护筒平面偏位及倾斜度,调整导向的加工长度。

3.4 水下封底混凝土施工

3.4.1 钢护筒清理

封底施工前须将封底高度范围内钢护筒上海蛎子、泥沙等清理干净,确保封底混凝土与钢护筒之间的粘结力满足要求。

钢护筒外侧海蛎子的清除常规做法是采用潜水工进行水下清除作业,水下人工清除海蛎子存在作业施工难度大、作业时间有限、施工工效低、风险性高、施工质量难以保证以及成本高等缺点。

针对以上问题研究了一种快速清理钢护筒的钢套筒筒刷施工技术。该结构主要由钢套筒、钢刷子(φ25mm钢丝绳)以及限位板等结构组成。施工时利用吊机下放筒刷至封底混凝土施工范围,并利用吊机反复起钩、落钩,使筒刷在封底范围内的钢护筒外侧来回摩擦达到清除海蛎子的目的。该结构简单、操作方便,通过该工艺,清除作业由水下施工转变为水上施工,大大降低了作业难度及风险,提高了作业工效,大大降低了施工成本,经过实践证明,具有良好的经济效益和可操作性。钢套筒筒刷示意图见图9。

图9 钢套筒筒刷示意图

围堰下放到位后,由潜水工将底板封堵板按设计要求进行封堵,并采用袋装水泥加沙干拌进行二次封堵,保证封堵质量。封底混凝土浇筑时需严格控制其顶面标高。

每根钢护筒上设置4个抗沉牛腿,其顶标高与封底混凝土顶标高齐平,封底混凝土浇筑前在钢护筒牛腿位置处焊接密封箱,待封底混凝土施工完成后,拆除密封箱,焊接抗沉牛腿,并将封底吊挂上半部分拆除后与抗沉牛腿焊接。

抗沉牛腿的设置大大加强了围堰及封底混凝土的抗沉性能,降低了封底混凝土厚度,在方便施工节约成本的同时,也减缓了海上平台受天气影响材料组织不便的压力。

3.5 桩头凿除

主塔墩桩基直径为4m或4.5m,桩基混凝土灌注之前,在桩头范围内主筋上套设PVC管,桩基施工完成后,提前在护筒内将主筋内侧桩头凿除。PVC管的设置目的在于保护主筋,减少主筋与混凝土之间的粘结力,方便桩头混凝土的凿除。在围堰下放前提前完成桩基主筋内侧桩头的凿除,变顺序施工为提前施工,节省工期。

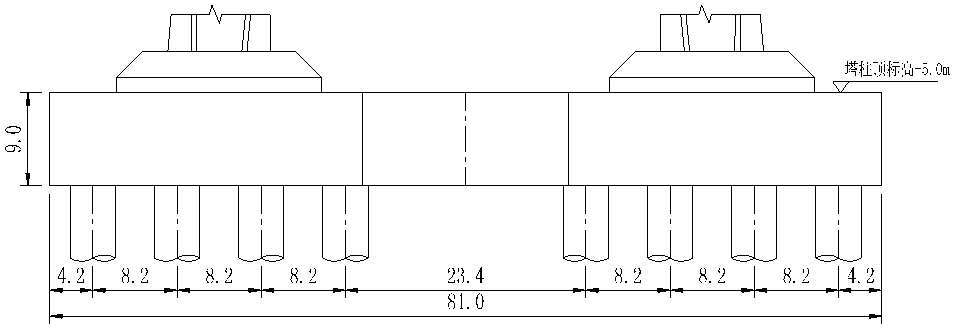

3.6 承台施工

承台设计为C50号混凝土,高9m,单个主塔墩承台混凝土方量最大为19613.3m³,分为圆端区和系梁区。两个单圆和系梁区均分两层浇筑混凝土:第一层先浇筑圆端区,再浇筑系梁区,浇筑高度为4m;第二层5m高圆端区、系梁区以及塔座1.5m高范围同时浇筑。主塔墩承台浇筑顺序示意图见图10。

图10 承台浇筑顺序示意图

系梁长宽高尺寸为20m×18m×9m,设计上系梁范围内未设计桩基础,如采用常规封底混凝土承重方案难以实现。设计时将系梁范围内围堰底板设计成桁架结构,利用围堰系梁桁架作为系梁混凝土的承重结构,同时在系梁桁架两端设置吊杆,系梁混凝土第一次浇筑时利用吊杆将荷载传递至第一次已浇筑承台上。该工艺为国内首创,利用围堰本身结构代替封底混凝土,施工便捷,节约成本的同时也提高了施工工效。

承台与塔座1.5m高范围一次性浇筑,避免了塔座与承台交接处产生收缩结构性裂纹,提高了塔座混凝土的施工质量。

侧板与承台之间设计留有50mm间隙,施工承台前安装无粘结的EPS聚苯乙烯泡沫材料隔离层,隔离材料压缩破坏强度大于1.5MPa,压缩强度为0.5MPa时形变量小于1mm。其设置目的一是便于后期防撞箱的更换;二是海上承台浇筑完成后长期处于大风天气下,隔离层作为承台混凝土的保温措施,可防止承台表面因温差过大产生裂纹,提高承台混凝土外观质量。

承台结构尺寸大,属大体积钢筋混凝土结构。承台施工前布置冷却水管,埋设测温元件,便于准确测量、监控承台混凝土的内部温度,指导混凝土的通水养护,确保承台大体积混凝土的施工质量。承台混凝土采用“双掺”技术(水泥+粉煤灰)以改善混凝土的性能。对于大体积混凝土而言,粉煤灰取代部分水泥,降低了混凝土的水化热,可以有效的防止温度裂缝。

3.7 围堰止水措施

承台施工时无独立侧模,围堰侧板兼做承台模板,且承台处于平均潮位以下,因此围堰止水措施的好坏直接影响到承台施工质量,在施工过程中采取了以下止水措施:

(1)严格控制防撞箱焊接质量,按照相关工艺要求对焊缝进行超声波检查验收。

(2)防撞箱节段之间采用栓接,节段法兰连接全范围内贴6mm橡胶皮,螺栓安装后要求压缩至2mm,橡胶皮采用抗老化性能优良的氯丁橡胶。橡胶皮安装时防撞箱内外侧均预留10mm缝隙,节段连接完成后,内外侧预留缝隙全部涂抹防水密封胶,进一步加强节段法兰连接处的密封性。

(3)底龙骨与防撞箱内侧周圈范围内设置通长挡块,挡块高30mm,挡块与防撞箱之间预留30mm间隙,该30mm×30mm范围内全部填充防水密封胶。防撞箱内侧精轧螺纹钢吊挂穿过底模孔洞处全部用防水密封胶填充密实。

(4)底板与护筒周边采用可伸缩式封堵板,围堰下放就位后,由潜水工将封堵板抽出安装就位,同时沿护筒周圈采用袋装水泥加沙干拌材料进行二次封堵。

(5)封底施工完成后在封底顶面设置排水盲层,排水盲层汇水点与防撞箱分块接头处封闭隔仓连接,布置排水设备以防止围堰局部渗水影响承台混凝土外观质量[5-11]。

4 结语

平潭海峡公铁两用大桥作为我国首座海峡公铁两用大桥,同时也是桥梁施工行业首次在世界三大风口海域施工。该桥位处于典型海洋环境,施工条件极其恶劣,受台风季风洋流潮汐及地质等多重影响。本施工技术变大量海上作业为工厂作业、岸上作业,同时通过多项创新技术的应用,安全高效地完成了主塔墩承台施工。施工过程中解决了在恶劣海况下采用大型浮吊吊装大吨位围堰精确就位、大吨位围堰下放安全性和同步性控制,以及恶劣海况下螺栓拼装式深水围堰(兼做承台模板)防排水控制等诸多难题,积累了宝贵的经验。该施工技术在平潭海峡公铁两用大桥的成功应用,保证了全桥关键节点工期,取得了较显著的经济效益,对复杂海域下海洋工程承台施工具有较大的指导意义。

参考文献

[1]中铁大桥勘测设计院集团有限公司.平潭海峡公铁两用大桥施工图设计[Z].武汉:2013.

[2]福建省气候中心.平潭海峡公铁两用大桥气象环境专题分析报告[R].2012.

[3]王东辉.平潭海峡公铁两用大桥非通航孔引桥围堰设计与施工[J].桥梁建设,2016,46(3).

[4]龚国锋.武汉天兴洲公铁两用长江大桥3号主塔墩吊箱围堰设计[J].桥梁建设,2007,(S1).

[5]刘成钢,茹启江,陈琳,等.海域深水区高桩承台钢吊箱围堰施工技术[J].建筑技术,2016,47(6).

[6]滕家斌.琅岐闽江大桥4号墩单壁钢吊箱围堰施工技术[J].世界桥梁,2012,40(5).

[7]程海琴,兰其平,邓少锋.天兴洲大桥双壁钢吊箱围堰定位精度的分析与测量控制[J].铁道建筑,2008,(10).

[8]高培成,佘巧宁.武汉二七长江大桥中主塔墩基础围堰施工技术[J].桥梁建设,2010,(2).

[9]李德坤.深水基础整体式双壁吊箱围堰施工技术[J].桥梁建设,2004,(2).

[10]董广文.南京大胜关长江大桥主桥8号墩钢吊箱围堰封底施工[J].桥梁建设,2009,(1).

[11]郗玉兵,张建红,邱琼海,等.东海大桥近岛段工程海上墩吊箱围堰设计与施工[J].桥梁建设,2005,(S1).

收稿日期:2018-03-18

作者简介:肖世波(1979-),男,湖南怀化人,中铁大桥局集团第五工程有限公司高级工程师,研究方向:桥梁施工。