锚链轮是煤矿刮板输送机和转载机的重要部件,在运转过程中,锚链轮的链轮与链条之间会有磨损,然而链条的耐磨性要远大于链轮的耐磨性,所以,使用一段时间后链轮的链窝尺寸会磨损加大,导致链条跳链,锚链轮失效。综采锚链轮失效的原因多数是由于链轮链窝的磨损导致跳链造成的,轴承、浮封环、轴承座等部件故障率低,检修链轮的同时也要更换轴承及浮封环。为了保证生产,综采班组会根据锚链轮的使用情况有计划的进行检修。现阶段修复锚链轮采用较多的方法就是更换链轮,但这会相对增加成本,如采用链轮链窝处堆焊的工艺进行修复会大大节约成本,为了保证锚链轮链轮的修复质量,应制定一套符合生产情况的堆焊修复工艺。

1 锚链轮的结构

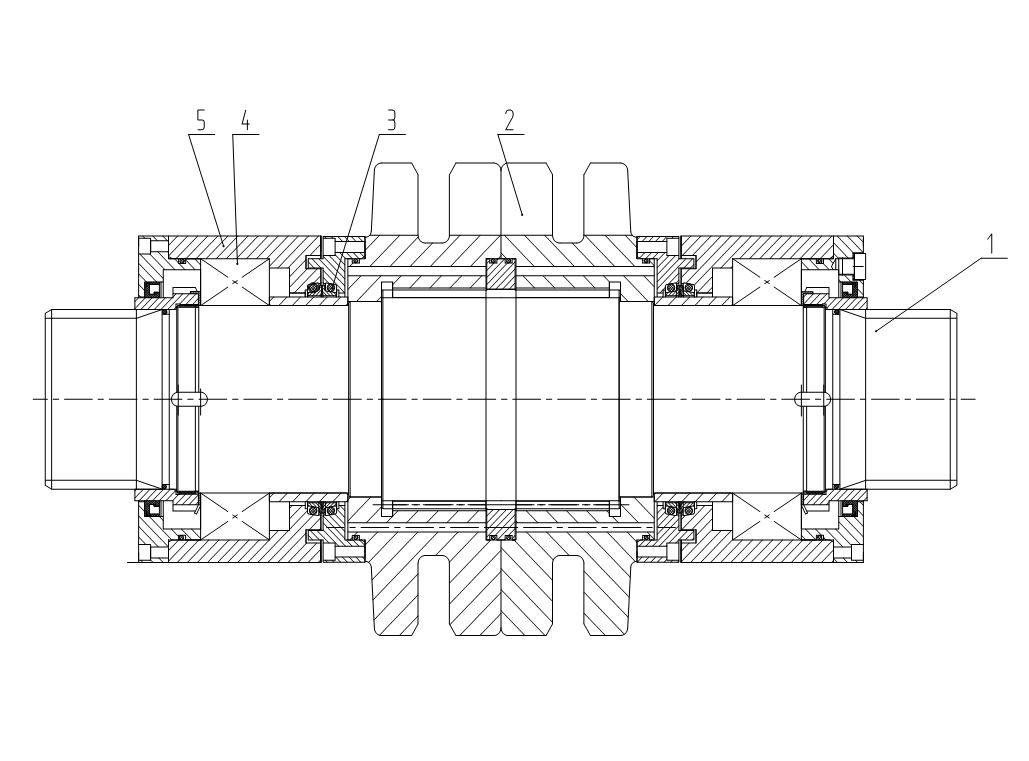

1-轴;2-链轮;3-浮封环;4-轴承;5-轴承体

图1 锚链轮结构示意图

综采刮板机和转载机用锚链轮分机头轴组与机尾轴组,机头作为传动轴组,机尾作为从动轴组,根据使用情况有单驱动和双驱动之分,但基本结构一致,维护与修复的方法大同小异。

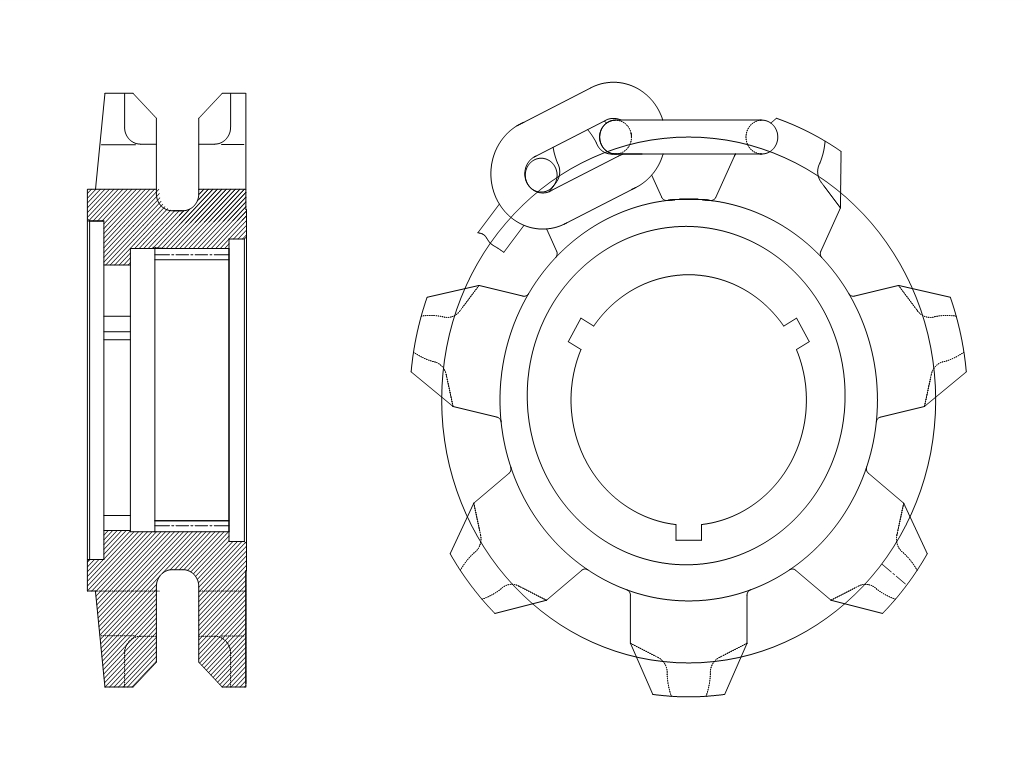

2 链轮的结构

图2 链轮结构示意图

链轮的材质大多采用42CrMo材质,链轮采用锻造和淬火等工艺,以提高链轮的耐磨性,首先要求锻件表面不得有裂纹、夹层、褶皱、锻伤、夹渣、结疤等缺陷,锻打后的毛坯需要进行一级探伤,保证链轮体中间没有裂痕。其次是链轮表面淬火,链轮齿面淬火硬度HRC50~55,淬硬层深度10mm。

3 链轮的修复工艺

3.1 堆焊前准备

焊材的选择:链轮的材质是42CrMo,根据合金钢熔接性能和耐磨要求,选用TUY-QD212气保焊丝,并采用CO2作为保护气体进行堆焊。

表1 42CrMo钢的化学成分

化学元素 C Si Mn P S Cr Mo

组分Wt% 0.43 0.31 0.67 0.014 0.007 1.09 0.20

调质quenching+tempering No.12 860℃淬油,再390℃回火处理。硬度值HRC48-52。

表2 TUY-QD212焊后金属化学成分

化学元素 C Mo Cr Mn Si Ni

组分Wt% 0.45 2.19 3.85

补焊后,补焊区域的硬度值在HRC50~60之间。

3.2 堆焊区的要求

链窝周边两侧母材表面50mm宽范围内的氧化物、油、垢锈等彻底清理干净,呈现均匀的金属光泽,并用角磨磨到能焊接10mm以上的深度范围。

3.3 堆焊过程的控制

3.3.1 焊前预热

由于是合金钢补焊耐磨层,所以淬硬倾向、冷裂倾向较大,为了防止裂纹,固在焊接前应进行预热。预热温度根据ISO13916标准及结合实际情况采用预热温度为120℃~150℃之间,预热要均匀,预热范围不小于50mm。

3.3.2 堆焊过程控制

在堆焊过程中采用多层堆焊,每层堆焊焊接时,每焊完一层在补焊金属的热态状况下,立即用锥形园头手锤均匀敲击补焊金属,使补焊金属得到延展,从而减小或消除焊接应力,一般堆焊的最后一层(盖面层)不敲击。

3.3.3 堆焊参数的选择

焊接参数:电流160~180A,电压18~22V,送丝速度40~68cm/min,气流量20~25L/min。引、收弧要在引弧块上进行,堆焊过程中要控制层间温度,最高温度不超过250℃,最低温度不能低于预热温度。

3.3.4 焊后缓冷

焊接结束后用石棉被保温,缓冷至室温。

3.3.5 焊接质量的控制

堆焊过程,每一层堆焊层表面不允许存在裂纹、焊渣、焊瘤、等堆焊缺陷,发现以上缺陷需进行修补修磨。

3.4 堆焊后的整形

堆焊后的链轮要进行链窝修整,用躺床、铣床或打磨的方法加工链轮链窝到标准尺寸。

3.5 堆焊缺陷的返修

堆焊过程中的缺陷可以通过打磨或机械加工去除,缺陷去除后同样要预热后进行焊接,补焊时的预热、层温可采用堆焊时的温度,同时也要缓冷。

4 检验

对链轮齿进行渗透和磁粉探伤,是修复后链轮检验诸项目中的关键检验项目,对裂纹、气孔、夹渣、咬边等缺陷为验收合格标准。

5 结论

经过实践证明,采用链窝堆焊修复到原尺寸的方法经济可靠,再次服役时间不低于新品寿命,大大节约了生产成本,现生产现场使用的的刮板输送机锚链轮仅有10%是新制产品,其中90%以上是通过检修后再服役的。所以,重视检修质量、检修方法是很有必要的,从经济、环保、节能的方面考虑,选用链窝堆焊的修复方法是可行的。

参考文献

[1]GB/T 24503-2009,矿用圆环链驱动链轮[S].

[2]MT/T 465-1995,矿用刮板输送机驱动链轮检验规范[S].

[3]简明焊工手册[M].3版.北京:机械工业出版社,2000.

收稿日期:2018-03-12

作者简介:马跃(1987-),男,辽宁阜新人,阜新市金广矿山机械制造有限公司机械工程师,研究方向:机械设备制造、检修及技术管理。