AP1000是第三代先进非能动压水堆,设计上采用了非能动理念。当一回路冷却剂系统(RCS)充分卸压后,壳内换料水箱(IRWST)作为低压安注水源,在重力驱动下向反应堆提供堆芯应急注射。水箱排空后,安全壳被淹到足够高度,再循环地坑借助高位差将冷却水重新注入到堆芯,为堆芯提供长期的非能动冷却。因此,IRWST注入能力和再循环能力决定着长期冷却阶段下堆芯是否一直处于安全淹没状态,是调试阶段验证的重点之一。

三门核电1号机组是全球首个AP1000机组,调试前面临着IRWST流阻试验方法首次执行、无相关经验可借鉴等困难。在发现试验流量不足问题后,调试在故障排除中积累了经验和数据,可为后续AP1000机组优化IRWST流阻试验方法和缩短调试进度提供参考。

1 IRWST注入子系统

1.1 系统描述

IRWST是一个有2132t水容积并内衬不锈钢的含硼水箱,位于安全壳厂房内操作平台的下方,为AP1000 C级设备、抗震I类设备。

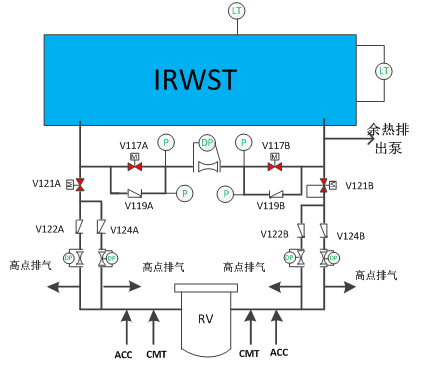

IRWST底部高于RCS环路的标高,只有RCS破口和/或自动卸压系统阀门几乎完全卸压后,IRWST才能够靠重力将含硼水通过两条直接注入管线注入到RCS。AP1000还设有冗余的两条安全壳再循环流道,每个流道布置有并联吸入管与安全壳再循环地坑相连。图1为IRWST注入子系统的示意图。

图1 壳内换料水箱注入子系统示意图

2 IRWST流阻试验

2.1 试验目的

由于IRWST水箱开启压头不足,致使再循环管线和注入管线上的旋起式止回阀无法全开,阻力特性会随着流量变化而改变。再考虑到管道制造施工引起的偏差,流道实际阻力与理论阻力很有可能存在差异。因此,需要通过试验测算管道实际阻力来验证安全分析假设中的保守性。

2.2 试验方法

为计算流阻,试验使用了水箱液位计、文丘里管压力和差压计等仪表测量流道两端的压差和流量。为防止再循环流道地坑对空排放试验水,使用跨接管将再循环管线A和B连通,并在跨接管上安装文丘里管流量计,既可以测量流量,还可以将排到RV的试验介质再转运到壳内换料水箱重复利用。

再循环试验因安全壳淹没液位低,自然循环流量小,需手动调节电动阀开度,降低流量来模拟长期冷却下的再循环流量。

2.3 试验过程

2.3.1 问题发现及排查

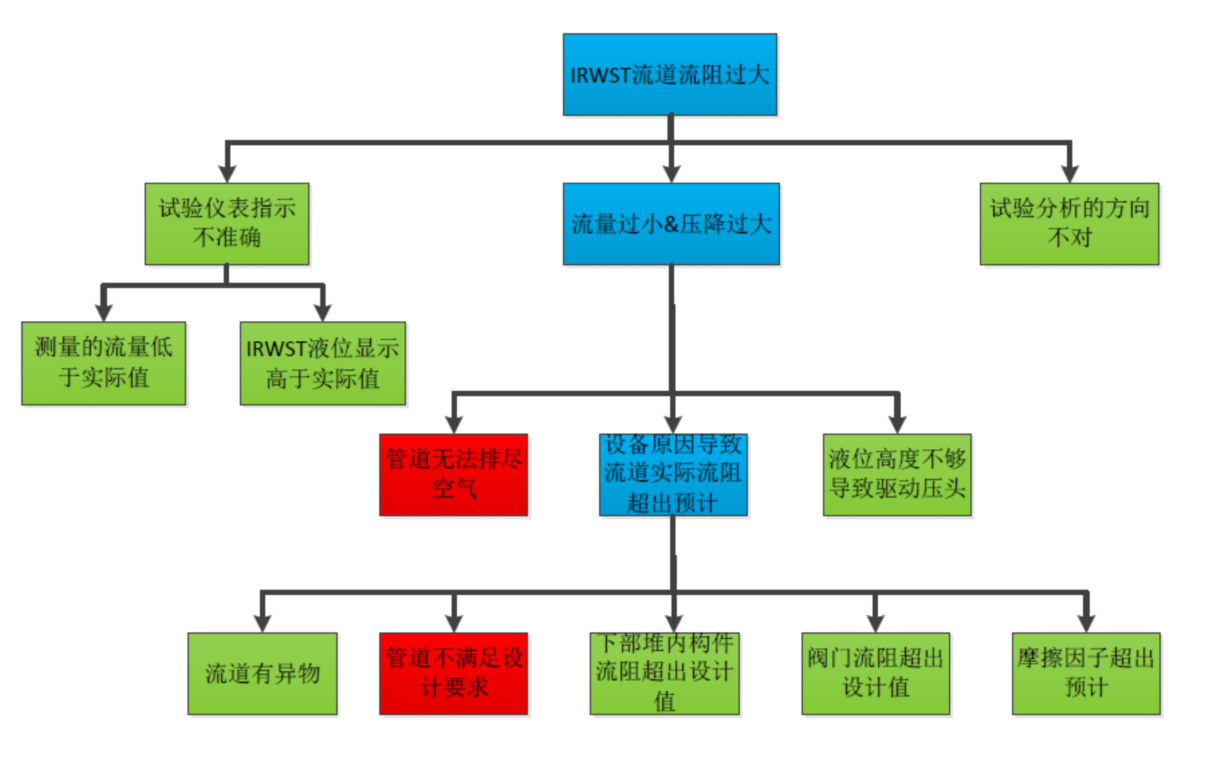

在三门1号机组IRWST流阻试验过程中,调试人员陆续发现注入管线文丘里管上的临时仪表无法排气充分、流阻偏大(流量偏小)等问题。为识别流阻偏大原因,调试人员执行了一系列的故障排除试验,排查结果如图2所示。

图2 IRWST流道流阻偏大排查示意图

(1)排查现场仪表功能确认试验相关的仪表正常。

(2)将止回阀抽芯、吊出堆内构件分别执行流阻试验发现,流量基本一致,排除止回阀、堆内构件流阻过大因素;使用内窥镜对DVI管道检查确认管道内无异物。核查电动阀和气动堵头厂家完工文件,确定设备制造流阻系数满足设计要求,排除了管道内异物以及阀门实际流阻偏大的因素。

(3)对注入管道采用分段测压的方式,发现隔离阀V121A/B下游管道流阻偏大60%。

(4)考虑到管道无法排尽气体,修改试验程序,提高RV初始液位到热段液位80%,并对管道充分排气后,重新试验发现流阻与RV排空下的试验流阻降低了4%~6%。

(5)使用超声波测厚仪对注入管线上三通、弯头、管道进行了壁厚检查,发现弯头、管道壁厚正常,而部分三通壁厚普遍增厚100%以上。经排查上游设计文件,发现仅对管件外径提出要求,未对管件壁厚、内径提出具体要求。现场三通壁厚排查结果见表1。

表1 IRWST流道三通数据

| 管径 | 压力等级 | 三通数量 | 设计壁厚 | 测量壁厚 | 壁厚增幅比例 |

| 8” | S-40S | 4 | 8.18mm | 18.75mm | 129.2% |

| 8” | S-160 | 1 | 23.01mm | 30.77mm | 33.7% |

| 8” | S-160 | 11 | 23.01mm | 49.73mm | 116.2% |

| 10” | S-40S | 4 | 9.27mm | 21.62mm | 133.2% |

2.3.2 原因确认

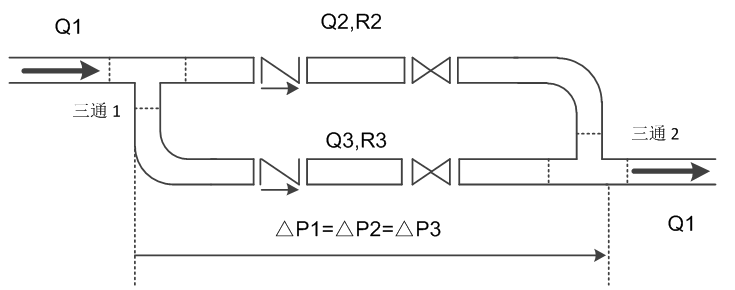

以标准的8英寸160规格三通为例,在外径不变下,壁厚增大1倍会导致内径减少21%。因此,壁厚增加会直接减少流通面积从而导致管道流阻增大。

图3 三通流阻示意图

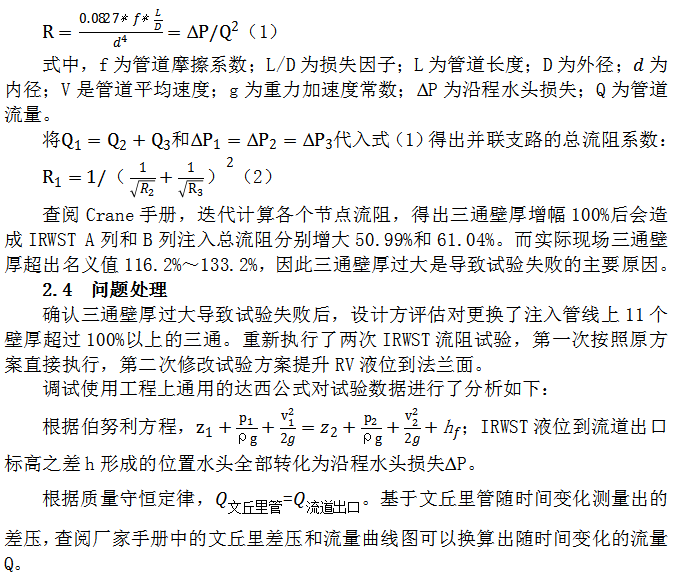

根据达西公式管道流阻系数

代入IRWST初始液位与流道出口管道的高度差h以及流量Q后,根据公式(1)可以计算得到随时间变化的R值。

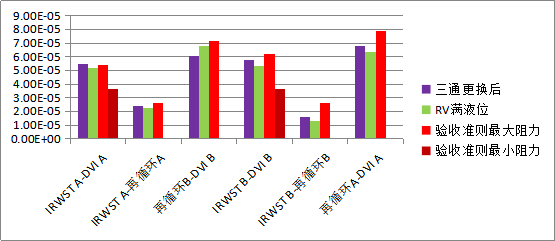

将稳定后数据取平均值计算后,各流道的流阻如图4所示。

图4 三通更换和提升RV液位后流阻结果比较图

两次试验计算发现,仅更换三通下,只有IRWST A注入到DVI A流阻略微超出验收准则1%,其余试验均合格。而将试验初始液位提高到压力容器法兰面后,所有6个试验结果都满足验收准则要求。两次再试验结果均证明三通壁厚过大是试验失败的主要原因,管道无法排尽空气导致流阻增大约4%~6%,是试验最初失败的次要原因。

3 总结和建议

作为全球首个AP1000项目,三门1号机组IRWST流阻试验发现流阻偏大后,调试投入较大人力和时间进行故障排除、整改、冲洗和再试验,虽最终解决了问题,但对调试关键路径造成了一定延误影响。考虑到冷试进度较紧,为降低后续项目IRWST流阻试验风险、缩短流阻试验时间、优化调试进度和降低工程成本,建议如下:

(1)非能动系统因采用重力或压缩气体作为驱动源,系统性能对阻力更敏感,也更容易受系统配置影响。因此,采购方需全面排查后续机组非能动系统上三通、弯头、大小头等管件壁厚,将排查数据提交给设计方进行输入分析,落实整改内径不满足设计输入要求的管件,以确保后续机组流阻试验不会因为管件问题受影响。另外,设计、采购及调试方需做好管件的经验反馈,在管件设计文件升版体现内径要求、管件制造文件等方面整改,确保后续AP1000机组上不会发生此类事件。

(2)根据现场经验反馈,RV满液位试验期间若同时投运RV潜水泵排水,能明显延长试验终止时间。考虑全流量和节流试验初始状态一致,而节流试验流量降低后,计算流阻对水箱驱动压头不敏感。为节省试验执行时间,建议全流量试验和节流试验合并成1个试验项目的不同流量工况。

(3)因机组为标准设计,IRWST注入子系统配置基本一致。根据此次IRWST流阻试验经验反馈,调试加装到管道的超声波流量计读数与设计方提供的文丘里管计算流量基本一致。建议后续AP1000机组直接采用精度较高(推荐1%)的超声波流量计安装到DVI管道出口,以该流量作为输入计算流阻以节省设备采购和校验费用,降低工程成本。

4 结语

通过此次流阻发现的问题,后续项目在管件设计、采购制造等方面需吸取经验教训。同时,壳内水箱流阻试验方法虽然巧妙实用,但也有较大改进空间,后续机组若充分借鉴首次试验发现的问题优化试验方法,可以缩短后续AP1000的调试进度和降低工程成本。

参考文献

[1]孙汉虹,等.第三代核电技术AP1000[M].北京:中国电力出版社,2010.

[2]Crane Technical Paper No.410.Flow of Fluids Through Valves.Fittings and Pipe,USA,2009.

基金项目:大型先进压水堆核电站重大专项(2016ZX06001003)。

(作者系三门核电有限公司高级工程师)