航天铝合金具有高韧性、耐腐蚀及抗疲劳等诸多优良特性,自20世纪前期开始就已经作为飞行器的基本骨架材料广泛应用于航空领域。飞机上的蒙皮、梁、桁条等设备构件都是铝合金材料制造,根据飞机服役性能和用途的差异,飞行器上铝合金的用量和规格也存在较大不同。例如,波音767客机上航天铝合金材料约占飞机总重量的80%,而军用F-15战斗机为了保证飞行速度和作战性能,铝合金材料用量仅为35%左右,因此铝合金材料的质量在很大程度上影响着飞机的航空性能。

1 航空铝合金材料的发展历程

将锌、镁、铜、锂、锰等金属元素通过一系列工序加入到单质铝之中得到铝合金材料,该材料具有密度低、韧性高、耐腐蚀等优良特性,特别适合于航空领域。例如,莱特兄弟在20世纪初就采用Al-Cu合金加工制造了飞机发动机的曲柄箱体。可以说,铝合金材料的发展既受到材料合成技术的影响,也受到飞机航空性能需要的推进。在二者的相互作用下,铝合金材料的发展历程主要分为以下4个阶段。

1.1 高静强度铝合金

1906年,A.Wilm在Al-Cu系合金中发现了时效硬化现象[1],这使得铝合金材料开始被航空领域所关注。在航空领域发展初期,飞机设计仅考虑飞行过程中的静强度,飞机主体和零部件加工均采用高静强度的铝合金材料,其目的是降低飞机自重,提升飞机的载重量和航行里程。1932年,Sande和Meissner发现了Al-Zn-Mg系合金经过淬火-人工时效热处理之后时效硬化效果十分显著,并且物理性能远优于传统的Al-Cu-Mg系合金。基于这一发现,这一时期的飞机骨架材料通常以Al-Zn-Mg合金为主,并相继研发了2014、2024-T3等航天铝合金材料。在二战期间,为了满足军机服役要求,美国和德国开始着力研制更高静强度的铝合金材料,他们将Al-Cu系合金和Al-Zn-Mg系合金进行了探讨分析,并进行了大量的实验探究,最终研制出了高静强度的Al-Zn-Mg-Cu系7075-T6合金,而后在此基础上研制出静强度更高的7178-T6合金。这些合金广泛应用于20世纪40~60年代的民用和军用飞机上。

1.2 耐腐蚀铝合金

在飞行设计的初期阶段,飞机通常采用厚大截面的结构,这一结构使得机体所受拉伸应力显著增加,同时机体运行在腐蚀环境之下,应力腐蚀十分显著,这极有可能会致使飞机发生灾难性的事故。例如,1985年一架波音747客机因应力腐蚀断裂而坠毁,造成500多人死亡。这一时期的铝合金材料设计不再单纯只考虑静强度,而是要额外考虑其耐腐蚀程度,从而降低应力腐蚀。通过大量的实验数据和理论分析,在7075-T6的基础上,采用时效热处理工艺,成功研发了耐应力腐蚀的7075-T73。虽然这一材料牺牲了部分静强度,但是其耐腐蚀性能得到了显著提高,飞机的安全性能和服役周期得到了极大提升。后来又进一步研发了7075-T76,不仅获得了更强的耐腐蚀性能,同时牺牲的静强度相比较7075-T73来说更低,完善了铝合金材料的综合性能,并成为耐腐蚀铝合金的典型代表。

1.3 高强高韧铝合金

基于飞机失效-安全设计的要求,飞机设计不仅要考虑材料的静强度、腐蚀应力,还对断裂韧性提出了更高的要求。在这种需求条件的趋势作用下,美国率先利用高纯度铝锭加工制备铝合金材料,在加工过程中严格控制Fe、Si等杂质的含量,成功研制出高强7050铝合金,然后将这些高强铝合金经过时效热处理技术进一步加工之后就能得到高强高韧以及耐应力腐蚀的铝合金。该合金已经成功应用于波音757客机机翼结构。

1.4 高综合性能的铝合金

进入到20世纪80~90年代以来,基于设计安全的角度,飞机材料设计不仅仅要考虑静强度、应力腐蚀和韧性,还将主体结构破损后的剩余强度列入到设计要求之中,这对铝合金材料的综合性能提出了更高的要求。Alcoa首先对7150合金进行T77热处理,得到超高强度的7150-T77合金,在保证应力腐蚀的条件下,其合金强度也得到极大改善。在此基础上,Alcoa又成功研制了高强度的7055-T77以及高耐损伤的2524-T3铝合金材料。相比较于7150-T77而言,7055-T77的耐应力腐蚀与之相当,但强度大幅度提升,是目前铝合金材料中强度最高的。这些综合性的铝合金材料兼顾飞机设计的各个方面,推动了整个航天事业的快速发展,并应用到F-35、B777等先进飞机之中,这将是未来航空铝合金材料发展的一个重要趋势。

2 航空铝合金材料的制备加工

航空铝合金材料的制备加工是一项烦琐且精细化的过程,涉及的关键控制点很多,主要有坯锭成形加工、热处理加工以及一体化加工。

2.1 坯锭成形加工

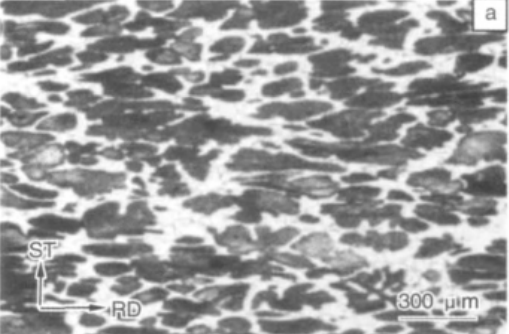

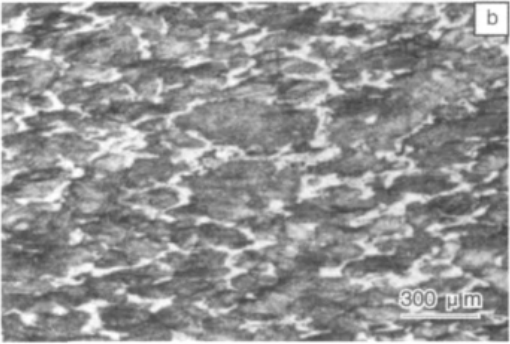

随着飞机对材料综合性能的要求越来越高,高品质坯锭加工成为整个过程至关重要的一步。高品质的坯锭要求Fe、Si、Na等杂质含量尽可能低,还需严格控制氢和氧化夹杂的含量,防止坯锭内部存在气孔或疏松结构。为了满足这一要求,目前研发了一系列熔铸技术,例如熔体电磁搅拌(EMS)、超声波铸造等。EMS是利用电磁场所产生的作用力对铝熔体进行搅拌作业,降低了因人工搅拌带入Fe含量的可能性,有效地防止熔体表面氧化膜的破坏。与此同时,在坯锭铸造过程中引入超声波振动,能够进一步细化铸锭晶粒,使之更加均匀化,从而减少坯锭铸造过程中的杂质含量,提高坯锭加工品质。高强度的铝合金铸锭中的合金元素含量相对比较大,在铸锭过程中容易形成过饱和度大,非平衡结晶低熔点相,因此在铸锭过程中要对其进行均匀化处理,可以采用先低温后高温的双级均匀化工艺来保证弥散相粒子析出的均匀性。例如,7050合金中Zr元素由于凝固后粒子分布不均,在单级均匀化的过程中,在Zr元素含量比较低的区域则无法形成晶核如图1所示。而两级均匀化工艺是通过高温溶解Zr第二相和低温析出技术,能够更好地提高7050合金的结晶效果,使得坯锭更加均匀,如图2所示。

图1 7050合金单级均匀化

图2 7050合金双级均匀化

2.2 热处理加工

对于航空铝合金材料而言,初始人们只考虑其最大静强度,然而在实际飞行过程中发现应力腐蚀对飞机服役性能的限制,因此不得不在牺牲一定静强度的基础上提高材料耐应力腐蚀能力,于是开始对铝合金材料进行热处理加工,并成功研发了耐应力腐蚀的7075-T73合金。热处理加工主要包括固溶、淬火和时效3道工序。

2.3 固溶

固溶是铝合金加工过程中不可或缺的热处理工序,其目的是将其他合金元素加入铝基之中,形成具有特殊性能的合金材料。固溶的温度和时间是决定合金性能的两个关键因素,对淬火后时效沉淀有着十分显著的影响。当合金固溶温度提升、时间增长时,能够有效提高淬火后溶质和空位浓度,使得时效沉淀更易析出,从而提升合金的强度和硬度。值得一提的是,固溶温度并不是越高越好,过高的温度容易造成局部过烧,致使合金质量缺陷,因此在实际操作过程中必须严格控制固溶温度。对于7XXX系合金来说,通常采用温度分级的方式来实现充分固溶的效果。分级固溶能够让合金元素较大限度地完全溶于基体之中,提升溶质原子的浓度,延缓了合金元素再结晶的趋势,在后续淬火操作中,淬透层深度大幅提高,从而使得合金的韧性和强度更高。另外,固溶时间对于合金加工质量的影响也不容小觑,时间过短会导致合金元素并未充分溶于基体之中,溶质浓度降低,严重影响铝合金的性能;而时间过长则会导致合金中溶质原子结晶程度增加,晶粒增长过大,不利于铝合金均匀化成长,严重时还可能致使合金被氧化气泡,大幅度降低合金性能。

2.3.1 淬火

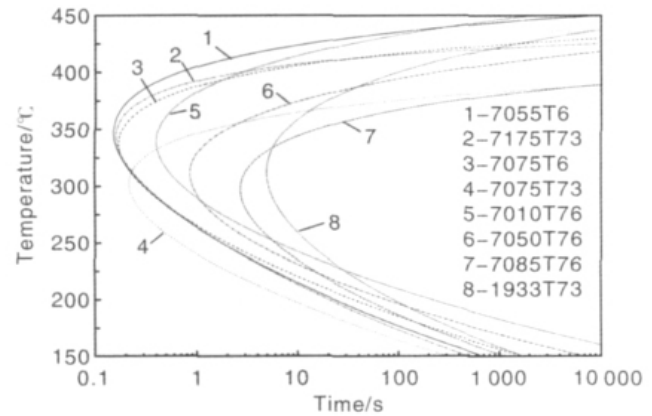

淬火是铝合金加工工艺中至关重要的步骤。合金固溶之后被转移到淬火槽中进行淬火,淬火工艺的选择通常是根据合金的时间-温度-性能曲线(TTP)决定的,图3为7XXX系合金的TTP曲线,从曲线图来看,7XXX系合金的淬火敏感温度区间为200℃~420℃,鼻尖温度为300℃~350℃左右,因此在进行淬火操作时要快速通过敏感温度区域,防止合金在淬火过程中发生翘曲变形。在进行淬火操作之前,固溶温度越高则合金屈服强度越低,此时合金一旦受到热应力就极易产生塑性形变,因此在淬火操作过程中通常选用合适的淬火介质及淬火速率来对其进行控制,从而得到高过饱和度固溶体,并尽可能地降低热应力,使得板材表面更加均匀,综合质量大幅提高。

图3 时间-温度-性能曲线(TTP)

2.3.2 时效

时效是合金加工过程中最后一道热处理工序,同时也是影响铝合金性能的重要步骤。铝合金淬火后并不能立即强化,而是形成一种过饱和固溶混合液,这一混合液并不稳定,容易发生脱溶,使得铝合金的硬度和强度大幅度提升,这种热处理过程称之为时效。铝合金时效是一种十分复杂的相变化过程,其相变机理也有许多说法,例如弥散相硬化理论、富集硬化区理论以及滑移干扰理论等。目前普遍接受富集硬化区理论,该理论认为过饱和固溶混合液在快速冷却的时间里,合金晶体里出现了大量“空位”,而这些空位加速了溶质原子的扩散速率,使得原子在晶粒内形成富集,随着固溶体温度不断升高,在一定时间内,原子富集程度越来越高并自动按照一定次序排列,从而保证了铝合金的硬度和强度。

3 结语

从铝合金发展的历程来看,铝合金材料的发展不仅受材料技术的影响,还受到飞机服役性能的约束,因此未来铝合金的发展必定是朝着提升综合性能的方向发展,全方位地满足航空事业对材料的要求。

参考文献

[1]杨守杰.航空铝合金的发展回顾与展望[J].材料导报,2005,(2).

[2]张新明,刘胜胆.航空铝合金及其材料加工[J].中国材料进展,2013,(32).

[3]戴圣龙,张坤,杨守杰,等.先进航空铝合金材料与应用[M].北京:国防工业出版社,2012.

基金项目:沈阳市科技计划项目(Y17-2-008;18-004-2-27)。

(作者董义兵供职于辽宁壮龙无人机科技有限公司)