CRTSⅡ型板式无砟轨道具有平顺、耐久、美观等优势,随着我国铁路工程建设数量的逐渐增多以及铁路施工技术的有序推进,该项施工技术日渐完善,并得到推广和应用。底座混凝土板是CRTSⅡ型板式无砟轨道结构的主承重构件,其施工质量会对整个轨道结构稳定性产生较大影响。因此,对底座板施工技术进行详细探究迫在眉睫。

1 CRTSⅡ型板式无砟轨道概述

无砟轨道有多种结构形式,一般可分为三大类,即板式无砟轨道、双块式无砟轨道、长枕埋入式无砟轨道。在板式无砟轨道施工中,首先在工厂预制轨道,然后至施工现场铺设,可分为3种轨道板以及道岔板,即CRTSⅠ型、CRTSⅡ型、CRTSⅢ型。在CRTSⅡ型板式无砟轨道施工中,首先在施工现场应用混凝土材料浇筑底座板,然后将预制轨道板铺设在底座板上,并采用纵连板式无砟轨道结构形式,一般可分为两种形式,即无挡肩和有挡肩。其中,在无挡肩轨道板施工中,需要联合应用无挡肩弹性分开式扣件,而挡肩轨道板需要综合应用弹性不分开式扣件以及承轨台打磨技术。CRTSⅡ型板即整体式轨道板,通过应用底座板纵向以及轨道板纵向的连接方式形成结构整体,在轨道板两侧还需要设置挡块结构。

2 工程概况

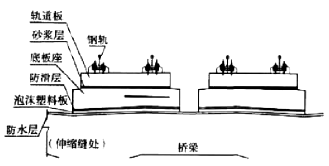

在某高速铁路施工中,应用GRTSⅡ型板式无砟轨道结构形式。该系统由底板座、滑动层、砂浆垫层、软道板等组成,其中底板座是GRTSⅡ型轨道板的支撑层,其结构形式如图1所示。

图1 桥上无碴轨道一般构造示意图

3 高铁CRTSⅡ型板式无砟轨道底座板施工技术

3.1 底座板施工单元划分

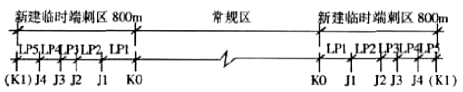

(1)各个施工段落是由端刺区+常规区+端刺区所组成的,在施工段落划分中,长度需控制在4~5km,具体如图2所示。

图2 施工单元划分示意图

(2)临时端刺即为底座板,长度为800m左右,其施工技术要点与常规区底座板施工方式类似,但也有一定的区别,主要体现在平面以及结构布置形式方面。该高铁工程临时端刺是由LP1(220±10)m+LP2(220±10)m+LP3(100±10)m+LP4(130±10)m+LP5(130±10)m所组成的,允许施工变化范围在760~850m之间。在简支梁地段需要设置4个后浇带,标号分别为J1~J4。需要注意,在连续梁、简支梁以及特殊梁跨结构施工中无须设置临时端刺。

(3)在左右线临时端刺设置过程中,需要注意错开2孔简支梁。

(4)在设置钢板连接器后浇带BL1时,设置位置与板之间应该错开70cm以上,同时,与梁缝的间距应该控制在5cm以上。

(5)在设置常规区钢板连接器后浇带BL1时,在混凝土浇筑段施工中,对于中间位置应该一次浇筑完成;同时,混凝土浇筑中心位置与剪力齿槽之间的距离需要控制在7.5m以内,简支梁上孔数需<5孔,并按照1孔、3孔、5孔单数布置方式。另外,对于两个钢板连接器中间的剪力齿槽,也需要采用一次浇筑方式,而对于其余剪力齿槽,在后浇带施工中应该采用二次浇筑完成施工方式。

3.2 剪力齿槽凿毛、剪力钉安装

对于桥梁固定端的剪力齿槽,首先进行凿毛处理,全面清扫,清除预埋套筒孔中的杂物,在安装锚固板剪力钉时,需要对剪力钉螺纹进行仔细清理,确保其能够与套筒结构完全匹配,尽量选择同一工厂的产品。另外,对于锚固板,需要与剪力钉焊接牢固,焊接施工完成后,还需要通过焊接试验进行检测。在剪力钉安装施工中,旋入深度应该控制在42mm左右,同时旋入力矩需要控制在300N·m以上,剪力钉顶板高度与钢筋之间的间隔应控制在2m以上。

3.3 高强度挤塑板铺设

(1)对桥面进行全面清理,并测量放线。

(2)在高强度挤塑板铺设施工过程中,需要注意减少梁端转角所带来的附加力;同时,在梁端左、右侧纵向、横向的凹槽位置,应铺设高强度挤塑板。需要注意的是,在进行高强度挤塑板铺设施工过程中,首先,涂满可塑性粘结剂,提升梁面防水层与高强度挤塑板之间的相容性;其次,采用“SL”搭接方式,在梁缝位置,挤塑板不应伸入梁缝中。

3.4 两布一膜铺设

(1)底座板滑动层是由上、下两层土工布所组成的,在两层土工布的中间位置夹一层土工膜,单块长度在5m以上,宽度为3m,在剪力齿槽位置断开。

(2)在二布一膜铺设施工过程中,首先从桥梁固定端的剪力齿槽边缘位置开始铺设,并注意跨过梁缝到相邻剪力齿槽边缘位置,直至铺设完成。

(3)在下层土工布铺设施工中,需要采用胶粘剂带与加高平台进行连接;同时,在两块土工布的连接位置,需要采用对接方式进行连接。

(4)在土工膜铺设施工中,需要将其铺设在下层土工布的上层,在土工膜连接位置,采用熔接连接方式。

(5)在土工膜铺设完成后,滑动层上不应该出现褶皱和破损问题。如果出现上述质量缺陷,应更换并重新铺设。

3.5 底座板钢筋笼加工制作

(1)在钢筋笼吊装施工中采用专用吊具,避免钢筋笼在吊装过程中发生松动和变形。

(2)钢筋笼安装。采用悬臂龙门进行钢筋笼吊装,将其吊上桥面,然后根据桥面测量位置进行放置,并调整。在钢筋笼连接施工中,需准确记录钢筋连接顺序,避免连接不到位,严格控制钢筋的间距。对于各个钢筋节点,需应用电阻检测仪进行测量,保证钢筋笼绝缘性能。对于钢筋笼底部位置,需采用混凝土垫块做好支撑。

(3)钢板连接器安装,首先对后浇带位置进行测量定位,弹好中线,并摆放钢板连接器,保证两侧钢筋连接。在钢板一侧,采用螺纹钢筋穿过预留洞,采用螺母进行钢板连接。对于钢板连接器,首先,在工厂集中预制生产;然后,吊装至桥面进行安装。在进行混凝土浇筑施工前,应该将锁紧螺母拧向混凝土一侧,混凝土浇筑完成后才能松开螺母。

3.6 模板安装

对于模板底部位置,首先采用砂浆进行找平处理,在模板支撑施工中,在顶托位置设置拉杆,保证有一撑必有一拉。模板安装完成后,首先进行粗调,根据放样位置进行调整,然后进行精调,精度控制在5mm以内,同时采用电子水准仪逐点精调。

3.7 底座板混凝土浇筑

(1)在混凝土浇筑施工过程中,如果浇筑段长度在160m以上,则应该一次浇筑完成,对于左右线需要对称浇筑。

(2)严格控制混凝土塌落度,尤其是对于曲线浇筑段落,避免混凝土下流造成曲线内混凝土浇筑面高度过大,同时还应该适当放缓浇筑速度。

(3)在混凝土浇筑施工中,应该注意施工人员禁止在模板和支撑钢管上踩踏,混凝土浇筑完成后还需要振捣,然后拆除模板内侧的钢筋支撑。在混凝土浇筑施工过程中,应该安排技术人员对模板进行检查,并采用加固处理方式,避免在混凝土浇筑施工过程中发生松动。

(4)在混凝土收面环节,需要采用平尺对混凝土顶面高程进行反复测量,并应用抹子进行压平收光。尤其需要注意的是,对于曲线施工段需要反复检查,避免收面完成后混凝土向曲线内测发生蠕动。在收面施工过程中,对于模板上方位置,应该搭设架空作业踏板,禁止在混凝土面上直接踩踏。

(5)在混凝土结构初凝前,需要采用定型模具对底座板两侧做排水横坡,并对边缘位置做好压光处理。

4 结语

综上所述,在CRTSⅡ型板式无砟轨道结构施工中,底座板属于核心构件,其施工质量会对整个轨道结构的稳定性以及应力传递效果产生较大影响。在具体的施工过程中,需要细化施工工序,不断革新施工工艺,并加强施工精度控制,这样才能提升施工精度,保证轨道底座板施工质量。

参考文献

[1]张长生.CRTS Ⅱ型板式无砟轨道底座板受力性能分析[J].铁道建筑,2017,(8).

[2]郑弋晨,王军辉,肖长华.杭长客专CRTSⅡ型板式无砟轨道底座板施工技术[J].施工技术,2013,(12).

收稿日期:2018-04-15

作者简介:张兴坤(1979-),男,湖北随州人,中铁十一局集团第四工程有限公司工程师,研究方向:高速铁路施工。