1 原材料

自密实混凝土使用原材料有:水泥、粉煤灰、矿粉、细骨料、粗骨料、减水剂、引气剂、粘改剂、膨胀剂、水,所有材料除满足TB/T 3275的规定外,还应符合以下要求:

(1)水泥应选用硅酸盐水泥或普通硅酸盐水泥,水泥的混合材宜为粉煤灰或矿渣粉,不得使用早强水泥。

(2)粉煤灰质量好坏直接影响自密实性混凝土的性能,其中细度≤12%,需水比≤95%,烧失量控制在5.0%以内,其他指标均需满足基本规范要求。

(3)细骨料应选用级配合理、质地坚固、吸水率低、空隙率小的洁净天然河沙,细度模数易控制在2.3~2.7,含泥量≤2.0%。经过揭板阶段总结出自密实混凝土性能好坏的关键是河沙的细度模数。细度模数>2.7时,自密实混凝土状态易离析,包裹性、粘聚性差,易有浮浆;细度模数在2.5左右最佳,细度模数太小混凝土粘稠,流动性差。各级级配应符合表1要求。

表1 细骨料各级级配建议取值范围

| 筛孔(mm) | 9.5 | 4.75 | 2.36 | 1.18 | 0.6 | 0.3 | 0.15 |

| 累计筛余建议值(%) | / | 0~10 | 5~15 | 20~30 | 45~60 | 55~85 | 85~100 |

(4)粗骨料应选用粒形良好、质地坚固、线胀系数小的洁净碎石。宜采用二级配骨料混配而成,碎石最大公称粒径≤16mm,针片状颗粒含量易在5%以内,含泥量≤0.5%。

(5)减水剂和引气剂。减水剂应选用品质稳定、提高混凝土耐久性、与水泥及掺合料相容性较好的减水剂。引气剂应选用与水泥、矿物掺合料、减水剂等之间具有良好相容性的引气剂。一般易采用先消泡再引气工艺,可消除劣质气泡,保留适宜的含气量(最佳含气量易5%左右),混凝土保坍时间≥2h,且最佳工作性时间控制在3~5h较好。

(6)粘改剂应满足对水敏感性低、粘度比小、扩展度差小、抗压强度比高等要求。

2 自密实混凝土性能、配比及试验分析

2.1 自密实混凝土配合比

胶凝材料用量≤580kg/m3、用水量≤180kg/m3、单位体积浆体总量≤0.40m3,具体配合比由铁科院根据现场材料提供一级配合比,现场施工需根据实际材料情况对相关性能进行调试,并对配合比进行优化调整形成二级配合比,同时向监理和业主相关部门报批。配合比见表2。

表2 自密实混凝土配合比(单位:kg/m3)

| 水泥 | 粉煤灰 | 矿粉 | 膨胀剂 | 粘改剂 | 砂 | 碎石 | 减水剂 | 引气剂 | 水 |

| 1 | 0.35 | 0.35 | 0.18 | 0.1 | 3.37 | 2.99 | 0.027 | 0.01 | 0.69 |

| 260 | 90 | 92 | 47 | 26 | 877 | 778 | 6.95 | 2.58 | 180 |

自密实混凝土拌合物性能包括自密实混凝土的流动性、填充性、间隙通过性和抗离析性等。其中,流动性以塌落扩展度和扩展时间T500表示,填充性和间隙通过性以L型仪充填比表示,间隙通过性和抗离析性以J环障碍高差表示。

2.2 混凝土试验

2.2.1 砂率对自密实混凝土的影响及分析

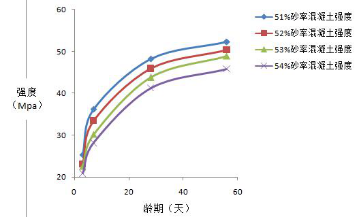

本试验通过调整自密实混凝土砂率分别为51%、52%、53%、54%。对混凝土性能进行试验,测试结果见表3和图1。

表3 不同砂率拌制的混凝土性能

| 砂率 | 塌落扩展度(mm) | J环障碍高差(mm) | L型仪充填比 |

| 51% | 660 | 15 | 0.91 |

| 52% | 655 | 11 | 0.94 |

| 53% | 650 | 8 | 0.96 |

| 54% | 650 | 6 | 0.97 |

图1 不同砂率拌制混凝土强度

通过试验结果可得出,随着砂率的增大,混凝土的塌落扩展度变化不大,但J环障碍高差明显变小,L型仪充填比明显变大,说明混凝土和易性变好,间隙通过性和抗离析能力变好。而随着砂率的增加,同龄期混凝土抗压强度变小。

原因分析:随着砂率的增加,混凝土中浆体变多,碎石含量降低,混凝土和易性相应变好,但浆体变多骨料变少以后,对混凝土强度有降低的影响。

2.2.2 含气量对自密实混凝土的影响及分析

通过掺加引气剂控制含气量分别为3%、4%、5%、6%对自密实性混凝土扩展度、J环障碍高差、L型仪充填比进行对比分析,根据结果可看出:当含气量在一定范围内时,随着含气量的增大,自密实性混凝土流动性及包裹性较好,混凝土扩展度增大、J环障碍高差降低、L型仪充填比增大,混凝土粘聚性及保水性均增强;当超出临界值时,包裹性及粘聚性降低,气泡稳定性较差,导致自密实性混凝土流动性降低,各项目指标下降。从上图可以看出当含气量为5%左右时,各项目性能较好。

3 揭板试验

自密实混凝土施工前,应进行现场工艺性灌揭板试验,验证和完善自密实混凝土的配合比、施工工艺、施工设备以及施工组织,灌揭板效果应通过业主、咨询和监理验收,验收合格后方可正式施工。

通过揭板试验总结出以下几点:

(1)原材料质量要稳定,不能出现较大的波动。特别是砂的细度模数要严格控制在2.4~2.7左右,最好是在2.5左右,碎石针片状也要控制在规范要求以内,即≤5%。

(2)出机坍落扩展度控制在630~650mm(视温度和气候确定),含气量5%左右,混凝土2h扩展度坍损≤20mm,灌注时间控制在6~7min左右。

(3)板腔内不得出现明水。

(4)环境气温和板腔温度≤30℃。

(5)不得直接对灌注口冲击下料,以免灌注太快板浮力过大、人为带入有害气体影响灌注效果。

(6)物流运输一次建议≤5块板的混凝土量(留有一定富余量),以免后续施工混凝土性能不满足要求,严谨出现二次补料情况发生。

(7)控制好出浆口情况,等混凝土碎石均匀、出料状态良好后再关闭出料口,以免出现出浆口周围灌注不密实或浮浆层。

4 自密实混凝土施工注意事项

(1)所有材料尽量保持与揭板使用材料一致,材料进场除检测合格外,还应在使用前对所有材料进行试拌,试拌混凝土各项性能满足要求后方可批量施工。

(2)搅拌机性能稳定,开盘前应对拌合站进行零点校核,每周对计量系统进行称量范围校准,每月应对计量系统进行全量程校准,确保计量准确。

(3)严格控制板腔温度、环境温度和混凝土温度,严禁环境气温>35℃进行灌注作业。

(4)严格控制自密实混凝土性能,扩展度和灌注速度不宜过大,以免出现浮板、泡沫层、灌注不密实、轨道板与填充层之间分离裂缝、强度降低等。

(5)水泥进场后存放时间≥4d后方可使用,以免温度过高、安定性不良等影响混凝土状态。

(6)开盘前先要用同配合比砂浆润湿搅拌机和运输罐车,确保罐车内无积水,罐车内不得出现剩料后继续装料。搅拌自密实混凝土时,先向搅拌机中投入粗骨料、细骨料、水泥、矿物掺合料,搅拌均匀后再加入拌和用水和外加剂,并继续搅拌至均匀为止,总搅拌时间应≥180s。

(7)自密实混凝土灌注前,应检查板腔内是否有积水。当土工布和凹槽内存在积水时,应把积水吸干,再灌注混凝土。单块轨道板自密实混凝土应一次成型,严禁二次补料。

(8)当所有排浆孔排出混凝土与自密实混凝土本体一致时方可停止灌注。灌注结束后3h内不得移除轨道板上的灌注孔和观察孔处的硬质管,防止由于混凝土压力不足而造成离缝。灌注完成后强度达到10.0MPa以上且表面及棱角不因拆模而受损时,方可拆除四周模板。拆模后应对自密实混凝土采取土工布包裹、养护膜覆盖或喷养护剂等保湿养护措施,保湿保养时间≥14d。当自密实混凝土的强度达到设计强度的100%后,轨道板方可承受全部设计载荷。

5 结语

综上所述,得出以下结论:

(1)对比分析了不同砂率对自密实混凝土和易性的影响,随着砂率的增大,自密实混凝土的障碍高差变小,L型仪充填比变大,且砂率大小的影响和砂的级配和细度模数有一定的影响,实际使用砂率大小需根据砂率情况进行配合比优化。

(2)自密实性混凝土的各项性能指标与含气量有直接关系,在使用前应根据引气剂的性能、引气效果进行进一步确认,一般情况下确定为5%左右效果较好。

(3)根据现场结果试验得出,灌浆效果与灌注速度、板腔温度、环境气温、自密实性混凝土的流动度、混凝土凝结时间有很大影响,具体施工需根据以上条件进行进一步优化,一般扩展度控制在650mm左右、灌注时间控制在5~7min效果极佳。

(4)灌注过程中控制单块板的混凝土用料量,严禁进行二次补灌注。

(5)灌注结束后,当强度未达到一定程度严禁扰动轨道板,须带模养护≥14d。

参考文献

[1]孙彬,陈继娇.CRTSⅢ型板式无砟轨道自密实混凝土施工技术[J].施工技术,2015,(S2).

[2]李昌宁,戴宇,高健.CRTSⅢ型板式无砟轨道自密实混凝土揭板试验及质量控制研究[J].高速铁路技术,2015,(5).

收稿日期:2018-04-12

作者简介:戴伟(1982-),男,湖北十堰人,中铁十一局集团第二工程有限公司工程师,研究方向:物资管理。