我国在高速铁路建设方面已经日益强大,在施工中其中最关键、同时也是最难的莫过于路基填料的施工质量。以往检测路基填筑质量时都是1批次/施工填筑段,而对路基质量检测的位置通常也是随机挑选若干个不同的点来代替检测整个路基,显然它尚存局限性,现如今为解决此难题,采用连续压实控制技术,从以前以点带面的现状被现如今的以面带面所取代,从而实现全局把控路基工程质量。

1 工程概况

某铁路客运专线平原南站施工的里程从改DK351+386.62到改DK352+672.3、施工长度为1385m松软土路堤。由于该路堤的土质较软,因此本工程在填筑路基时需大量土料,基床的最下层以及以下的填筑用土都选用改良土,选取级配碎石用来填筑基床的表层及过滤段,大约需要48万m3的超大填方量,在线路中心最高的填土高度高达8.38m。利用对压实遍数同步监控的方法来把控路基填筑的施工质量,与此同时,通过检测路基的动态变形模量、压实度以及地基的系数等来把控填筑的品质,进而对路基的稳定性及强度进一步提高,避免造成由于路基不平而出现道路凹凸不平或者沉降现象的产生。

2 连续压实技术的发展

约1970年开始,国外便对连续压实技术进行了钻研,瑞典研究出一种名为压实计的物品,所谓压实计测量的做法也就是利用振动压路机在道路上的碾压过程中数据的变化来进行,而压实度值的获取则是通过对试验数据的比对分析得到,通过测试来回碾压的振动压路机振动频率来实现,是覆盖最为完整的检测方式。中国在20年以后,才在公路建设中使用该技术,伴随着持续发展的高速铁路,在高铁路基中也逐渐引进该项技术,来确保施工的安全性。

3 连续压实控制检测技术的应用

现如今,在高速铁路路基质量的验收标准中可以看到主要有3个指标用来衡量路基压实质量,分别是地基与压实的系数以及动态变形模量。以上指标的获取主要通过在现场进行抽样获取,劳神劳力,并且此种检测也是在完工以后进行,检测的压实程度较为局面,不能确保整个路基的工程质量,与现在的机械化施工需求尚存在间距。所以,为了实时全面地检测并完整监控碾压面的压实质量必须采用连续压实控制技术,此技术的采用可大大提高路基填筑的质量需求。

4 检测原理

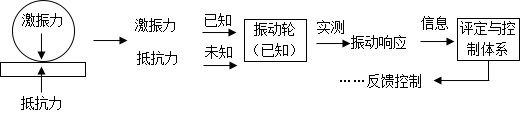

路基碾压的数量、厚度及行进速度等因素都可影响填筑的质量,而连续压实控制技术的采用可有效控制以上项目的技术参数,从而实现实时监控路基的压实度,更加及时的发现问题并解决问题。在使用土方进行填筑路基的进程中,主要是利用振动压路机和土体两者之间相互作用的原理来进行,也就是将加载工具定为压路机,让压路机和碾压土体之间彼此作用,利用路基结构的抗力来对路基的压实度进行阐述与评判,对压路机的振动轮的竖向信号进行持续测量,建立检测评定和反馈系统,从而实时把控与检测整个路基断面的压实度,其中的原理如图1所示。

图1 连续压实控制原理

5 施工工艺参数

利用网格法来对路基的填筑厚度进行把控,经过对工艺的反复试验得出摊铺、虚铺改良土填料的厚度一般为36cm,含水率通常为12.5~15.4%,均匀的对填料的全断面进行摊铺。摊铺完成以后利用推土机来对摊铺进行初步的整理成平面,然后再利用平地机来对摊铺进行精细铺平,精平完以后就可利用压路机静压一次,然后再次利用平地机进行精细铺平来形成一个2~4°的横向坡度,最后利用20t的压路机以4km/h的速度进行碾压。碾压分为3种,分别是静压、弱压及静压收面,次数分别为1、4、1次,在碾压的进程中确保纵向行之间的轮迹重叠厚度≥40cm,纵向搭接的长度≥2m,在填筑上下层的接头时应错开≥3m。

6 检测步骤

路基连续压实控制施工和以往的路基施工大致相同,都是增加了信号线、后台数据分析管理软件、振动传感器及显示控制器等在振动压路机上来实时检测系统。对高速铁路路基施工来讲,技术规范,连续压实质量控制应遵循以下4个阶段,分别为检查压实检测系统、确定相关的系数、严格监控过程,以及最后的质量检测等。

6.1 检查压实检测系统

所谓的检查压实检测系统就是检查振动压路机的振动性能。而振动传感器能直接对振幅的振动信号进行接收,同时它的位置必须在内机架上垂直布置。一旦其安装位置在外机架上,那么其振动系数便会受到压路机减震系统的干扰,因此,所得到的信号也就丧失了真实性。相同的道理,安转的位置未达到90°时,获得的信号也不真实。因此,唯有压路机的振动性能效果良好,在碾压的进程中才可减小振动频率的波幅,获得较为准确的检测数据,保证路基压实的质量。

6.2 确定相关系数

确定相关系数重点是确定以下两者间的相关系数,分别为常规质量检测和连续压实控制指标VCV。进一步对连续压实控制的目标值进行确定,但需要注意的是,在确定此目标值时需与路基填筑工艺性试验一起来进行确定。做出长度为100m的轮迹共3个,在碾压时分轻、中、重3个等级进行。3个轮迹的碾压如表1所示,在不同的轮迹中均取6~8点来获取VCV及对应的压实系数。然后在所有的VCV及对应的压实系数中抽取18个正常点的数据填到厂方所供给的软件表格中计算出R值,R值≥0.7代表满足设计规范的质量,然后对VCV的目标值进行计算,但一旦R值<0.7,那么便需要多选几个点来比较,直到达标为止。

表1 3个轮迹的碾压数据

|

| 重度区 | 中度区 | 轻度区 |

| 压实系数 | 90%以上 | 85%以上、90%以下 | 85%以下 |

| 碾压次数 |

| 碾压2次 | 平碾1次 |

6.3 过程监控

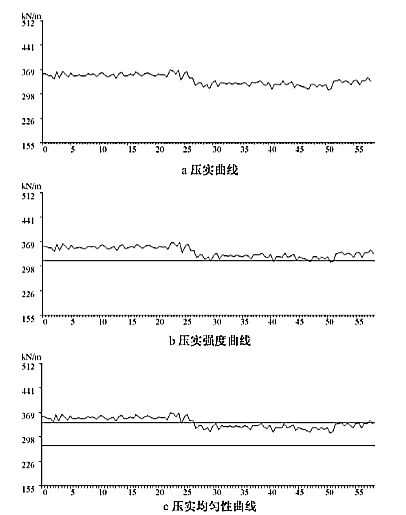

在碾压时通过得到的VCV数据来对压实的曲线进行及时的绘画,利用压实曲线来动态把控压实的均匀性、稳定性及强度的变化,此过程便是过程控制。过程控制的相关曲线见图2。

图2 过程控制相关曲线

7路基的应用效果分析

应用路基连续压实技术可以尽早发现路基填筑压实进程中的脆弱点,进而可以更加准确地把控脆弱点,极大地提高了路基填筑的效率与质量;缓解了司机的劳累度,减少了路基的压实质量因人为因素的存在而受到干扰,实时动态地把控路基压实质量,防止以点带面现象的存在。

通过以上数据,发现填料的材质、设备的型号、前进的速度及含水率等不同要素的存在都会影响到连续压实控制技术的VCV值,有关的校验次数应对尝试,获得的含水率也不尽相同,应该使用多种土质及设备进行实验,得到若干条回归方程,对现场施工进行准确的引导。

在本工程中,利用连续压实控制技术,平原东站路基填筑改良土约48万天,施工工期由原来的半年缩短为4个月半,足足节省了90天,获得良好的社会和经济效益,在相似的工程中可大力推行。

8 结束语

综上所述,此铁路客运专线平原南站路基利用连续压实控制技术来对改良土进行填筑施工,这样做的结果是便于快速地发现路基填筑进程中的脆弱地区,方便把控路基的均匀性以及整体的质量,进一步提高路基的填筑效率,真正意义上实现了路基压实检测进程中全覆盖的特点,确保了路基质量。

参考文献

[1]臧春波.京沈客运专线路基连续压实控制技术[J].铁道建筑技术,2017,(8):119-122,126.

[2]王志杰.高速铁路客运专线路基填筑连续压实控制技术[J].施工技术,2016,(S1):350-352.

收稿日期:2018-05-02 作者简介:何伟(1979-),男,甘肃临洮人,北京铁城建设监理有限责任公司工程师,研究方向:铁路监理。