经历多年的发展,我国已基本实现工业机械化,但距离工业自动化还有很大差距。但随着机器人、人工智能的升温,工业自动化趋势愈演愈烈,未来发展前景日趋明朗。推动工业自动化发展,不仅有助于促进传统行业进行改革,还将提升我国工业信息化程度,发展潜力巨大。工业自动化控制产品作为高端装备的重要组成部分,是现代工业生产实现规模、高效、精准、智能、安全的重要前提和保证,应用十分广泛。

随着工业生产效率的不断提高,自动化水平与范围的不断扩大,温度的测量、控制与监控显得越来越重要。温度控制已经广泛应用于社会生活的各个领域,如动植物的生存繁衍、石油、化工、冶金、纺织、机械制造、航空航天、制药、烟草、档案保管、粮食存储等领域都离不开温度的测量、控制与监控,对温度监测控制技术的要求也愈来愈高,控制温度在误差允许范围内变化,使系统处于稳定的温度变化范围内,尤其是在人类无法进入或无法频繁进入测量区域时,更体现出温度传感器的重要性,温度的自动化控制已经成为当今智能温度控制的主要研究方向。

1 控制电路

本装置电路控制部分主要由电源模块、可编程控制器PLC模块、温度模块、MCGS组态模块、接线端子排等组成。整个控制系统中,PLC为控制中心,电源模块提供电源,温度模块为控制对象,以MCGS组态监控实时监测数据,对现场的数据及时处理、实时采集比较及过温度报警。本装置电源模块拥有交流380V电源、交流220V电源、直流24V电源、可编程控制器为三菱FX3U-48MR基本模块+FX2N-4AD模拟量扩展模块、组态模块为昆仑通态MCGS嵌入版,温度传感器采用铂电阻温度传感器,金属铂(Pt)的电阻值会随着温度的变化而变化,且具有很好的重现性和稳定性,利用温度变送器转换。温度变送器采用热电阻作为检测温度元件,将温度元件输出信号送到变送器模块,经过稳压滤波、运算放大、非线性校正、V/I转换、恒流及反向保护等电路处理后,转换成与温度成线性关系的4~20mA电流信号输出。

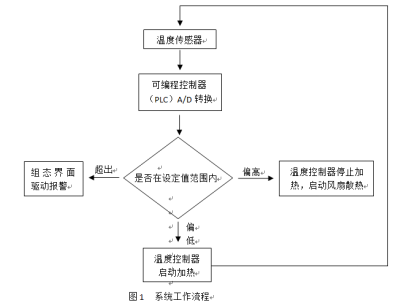

2 系统控制工作流程

先设置一个温度控制的目标区域,系统运行时,先将监测到的温度信号送入系统控制器,经过控制器转换程序进行数据的处理,当系统数据采集的温度值小于系统设定的温度值范围时,控制器控制加热,在不断加热的过程中,温度值会随之升高,当温度在设定的温度值正常工作范围时,停止加热;当温度大于系统设定的温度值范围,控制器停止并加热启动风机散热,输出报警。所有的数据过程都需要组态模块实时监控,数据实时比较,并做相对应的处理或报警。如图1所示。

3 系统软/硬件设计

PLC温度控制系统接线图,监控计算机与PLC的连接采用RS232电缆线连接。温度传感器利用温度变送器把电流信号转换成数据信号传输给PLC。利用PLC模拟量接线,接收和发送进行对温度控制数据的采集和比较。

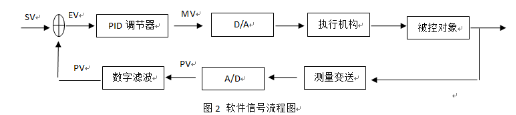

利用三菱GX系列的编程软件完成程序的编制与调试,然后将调试好的程序利用编程电缆线下载到PLC中,下位机软件要实现PLC与监控设备的通讯,PLC对温度设备的自动控制、故障诊断等。如图2所示。

在系统中,PLC读取监控设备等一些控制级设备设定的参数,通过模拟量元器件把信号转换,FX2N常用的模拟量输入模块有FX2N-4AD模拟量输入模块和温度传感器输入模块。FX-4AD为4通道A/D转换模块。根据外部连接方法及plc指令,选择电流输入,是一种具有高精确度的输入模块。利用模拟量元器件输入信号,通过电流信号转换成数据信号,借助PLC读取当前数据,显示在监控设备上。通过内部的数据读取比较,驱动执行机构控制被控制对象的运行,使得被控温度与设定温度的值保持一致。

4 组态监控

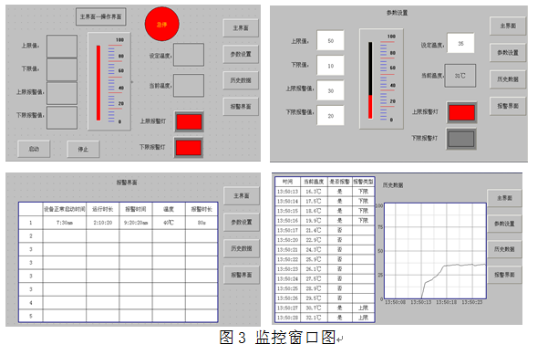

监控系统采用昆仑通态MCGS嵌入式组态软件,MCGS组态软件中的工程开发主要由主控窗口、设备窗口、用户窗口、实时数据库和运行策略5个部分构成,其中每一部分分别进行组态操作,根据不同的组态情况完成不同的工作,具有不同特性。主控窗口是设备工程的主窗口或主框架,主控窗口可放置单个或多个用户窗口,负责管理调度这些窗口的开启或关闭;数据库是MCGS软件系统的核心区域,是设备工程的数据处理中心地带,设备运行中各个部分都以数据库为交换数据的核心位置,实现各部分的调度工作;设备窗口可以通过设备构件的驱动或接受外部设备的控制要求,将所有采集到的数据送入数据库;由各个窗口组成的图形对象与数据库中的数据对象建立连接关系,以动画形态转变的形式实现数据的可视化;也可以通过运行策略构件操作和处理数据。

组态监控上有主界面、参数设置、历史数据、报警界面4个监控窗口,每一个界面都需要设定密码级别。设备操作人员可以通过二级密码进入主界面,进行设备正常的启动停止并且可以观察到当前的温度数据值。在设备出现问题的情况下,可立即按下急停按钮,停止设备的运行,并且可以驱使设备的一切保护措施。设备维修调试人员可以通过上一级密码进入操作界面,在组态上设置温度的上下限值及其报警值,如果当前温度大于上限报警值,监控设备的上限报警灯闪亮;当设备温度小于下限报警值时,监控设备上的下限报警灯闪亮,如若设备同时超过设定的上下限值,监控设备会触发声音报警器报警,提醒相关人员进行处理。在设备出现问题的情况下,维修调试人员可以通过历史数据观察近段时间内设备的数据曲线,通过滑动时间轴翻看查询某时段的时间数据。也可以进入报警界面查看设备的启动时间、运行时间,设备的报警时间、报警温度及报警时长等数据。如图3所示。

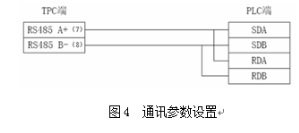

5 上下位机通讯及调试

PC、PLC监控及触摸屏的通讯,在PLC上面增加一个FX2N-485-BD扩展模块,使得PLC、触摸屏及PC端多方位监控。针对RS-232-C的不足,不断出现一些新的接口标准,RS-485就是其中之一。RS-485采用平衡驱动器和差分接收器的组合,抗共模干能力增强。另外在RS-232-C接口,总线上只允许连接1个收发器,即只具有单站能力。而RS-485接口在总线上是可以允许连接多达128个收发器,即可以具有多站能力,这样用户可以利用单一的RS-485接口方便地建立设备网络。本装置使用FX2N-485-BD扩展模块通讯,提高通讯效率及稳定性,扩展模块连接线如图4所示。

6 结语

温度监控系统实时采集,显示实时温度、报警温度、历史数据等各方面参数,并根据参数状态对设备温度进行综合控制管理。人性化的人机界面,方便设备操作人员集中化地观察和了解设备温度的现状,也可以根据历史信息,快速排除设备故障,为保护、分析设备温度区域模块提供重要依据,大幅度提高了设备温度数据的可靠性。

参考文献

[1]孙敏嘉,陈熙群,王三秀.基于PLC的自动化仓库站设计[J].企业技术开发,2015,(32).

[2]孙宗海,易安祥.PLC控制系统硬件和软件关联技术解析[J].工业控制计算机,2014,(5).

[3]孟庆松.监控组态软件及其应用[M].北京:中国电力出版社,2012.

[4]汪岚.基于PLC和MCGS的车库自动门监控系统设计[J].通化师范学院学报,2013,(6).

[5]王惠莉.运用MCGS构建PLC仿真实践教学系统[J].西南大学学报(自然科学版),2009,(7).

[6]匡宇国.MCGS组态软件技术在PLC教学中的交互应用研究[J].教育探索,2007,(12).

(作者供职于江苏联合职业技术学院无锡机电分院、无锡机电高等职业技术学校)