液压支架是一种利用液体产生动力的装置,在我国工业中有较为广泛的应用。液压支架可以使液体经过压力之后产生支撑力,并以此作为装置实际运行时的动力,已经成为我国现阶段综合机械化运转不可缺少的主要动力装置。在实际运行的过程中,液压支架几乎所有的动作都是依靠液压油缸的往复运动来产生的,一般情况下被称为立柱千斤顶。本文对液压支架活塞杆高束能新材的研究与应用进行了较为详细的分析,提出了一些见解,希望为行业内相关工作提供参考。

1 现有活塞杆运行中暴露出的不足

当液压支架进行急性工作时,千斤顶所承受的负荷相对较大,因此活塞的直径也较大,只有这样才能保证足够的刚度,以此适应实际工作的需要。由于在实际的运行过程中所需要的千斤顶数目相对较多,对活塞杆的质量要很高的要求,传统活塞杆不能很好地适应当前我国行业内的生产需要。现阶段,对液压支架中的零件质量以及进度要求都非常严格。例如,在对铣扁头进行加工时,一般情况下会使用行车将活塞杆吊装置进行固定夹紧,然后对扁头进行处理,加工完成后再对另一面扁头进行处理,用手或者是撬棍使活塞杆旋转180°保证与上一平面达到平衡。在转动的过程中,由于活塞杆的质量较大,需要对其进行多次调整,在调整过程中很容易出现活塞杆挤手和撬棍打滑的现象,会在一定程度上影响交工的进度。

2 液压支架活塞杆的结构原理分析

2.1 立柱的结构原理

立柱由缸体、活塞、缸口和活塞杆等组成。

2.1.1 缸体

通常情况下,缸体是立柱最为主要的承受压力部件,主要由无缝钢管制成,表面多数采用活塞进行密封,对技术人员的自身专业素质有很高的要求,此项操作需要较高的加工精度。

2.1.2 活塞

活塞是立柱结构中的重要元件,在使用过程中有很严格的要求。首先,对活塞的密封程度有很高的要求,可以将活塞套在活柱上配合使用。一般情况下,活塞与缸体的内径精度为0.8~0.4。利用钢管制造活塞时,应该注意与缸体的实际内径进行配合,缸体之内有多环的塑胶制品,在承受横向以及竖向压力时要保证压力的范围不超过自身的承受范围,以免对元件设备造成损坏。活塞的密封性通常是由其形状组成的,较为常见的活塞口密封形状有O形、Y形以及U形等,应用最为广泛的是U形,主要适用于19.6~58.8MP,也可以在各种活塞的双向密封中使用。

活塞加工工装主要包括底板、压板以及导向板等。对于单间活塞杆固定以及加工来说,可以实现360°全方位旋转变位,以方便加工。在对活塞杆进行加工时,还要注意转动尾座,活塞杆工件的一端应该固定在转动尾座上,这样更加便于操作。通过推动尾座实现工件的直线运动,通过动螺杆的旋转可以对活塞杆工件进行旋转,使两者紧密配合,从而实现对活塞杆工件位置的精密移动或者旋转。

2.1.3 活柱和活塞杆

活塞杆和活柱是立柱传递机械中的重要部件,具有承受压力以及弯曲载荷的作用,在实际应用过程中有较为理想的效果,并且操作过程并不复杂,可以长时间使用,保证生产工作的效率。活柱以及活塞杆的耐磨性以及耐腐蚀性相对较强,但是为了有效避免井下的腐蚀需要对其表面进行镀铬处理。

2.1.4 缸口

一般情况下,缸口是指与活柱或者活塞杆的相接处,主要由密封圈、缸盖、导向管等部分组成。缸体与缸盖之间互相连接,根据实际工作运行的需要对其角度进行精准的调节,保证环形腔的封闭程度以及承压能力。导向管主要负责为活塞提供导向,并且导向管与活塞管的表面要紧紧相连,二者之间的接触较为灵活;与此同时,导向管还要承受活塞杆所形成的横向载荷。一般情况下,导向管的材料为甲醛或者铜合金,内部的表面粗糙度是有严格规定的,一般不低于1.6,缸口的结构与导向管在很多情况下会合成一个整体。

通常情况下,转动的轮盘与刻度手轮的结构相似,介于此,盘面上并不需要有较为精准的刻度,并且其资金比刻度手轮要大,在手动进行拆卸时要注意尽量加大转动的手轮半径。根据M=FL可知,半径越大,力矩也就越大。因此,增加手轮的直径,转动时也会更加省力。

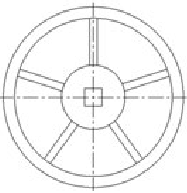

图1

如图1所示,当第一压板、第二压板均包括上压板以及下压板时,要通过螺旋对其进行连接,在连接的过程中要保证下压板始终得到固定,这样才能达到较为理想的效果。对于上下压板来说,由于高束能材料的特殊性,一般会将压板设计为“V”型。在实际运行时,要注意对其进行掌控,这样的结构可以满足不同直径的活塞杆夹装,并且在使用的过程中很大程度上减小了与活塞的接触面积,从而使运行更加通畅。

2.2 液压支架立柱的工况情况及腐蚀机理分析

2.2.1 工程概况

当强腐蚀性阴离子穿入镀铬层时,经常会造成镀铬层的大面积缺陷,当其渗透到基本体时会发生一系列腐蚀的化学反应,在充满腐蚀性的化学液体中对其内部的阴极以及阳极进行确定。一般情况下,阴极的面积会远远大于阳极,主要是由于缺陷中的铁离子不断被腐蚀,相应的产物不断增多,发生了以下化学反应:

Fe2+ +S2→FeS

Fe2++2CI-→FeCI2

Fe2+ + SO42←→FeS04

FeCI2 + 2H20→Fe(OH)2↓+2HCL

FeS04+2H20→Fe(OH)2↓+H2SO4

水膜是不流动的,并且缺口处经常被粉尘堵塞,坑内的介质很难与水面的水膜进行完全交换,这就在很大程度上导致了生成的氯化氢与缺陷中的深度酸液的反应程度进一步提高,同时阳极的反应速度也开始不断加快,所生成的沉淀物不能顺利地从开口处或者针孔处排走。随着腐蚀坑内的填充物不断增加,腐蚀的面积也变得越来越大。通常情况下,这些产物的比热容要比铁大很多,当膨胀达到一定程度时,要将其与坑内相关的基体结合,随着镀铬层的不断隆起并逐渐增大,形成了大量的鼓泡。这些鼓泡不断累积,当其膨胀程度达到铬层断裂强度时就会留下一些不溶性的产物。

2.2.2 腐蚀原因分析

(1)锈斑性腐蚀。综采设备出厂检验规定允许每平方厘米焊缝面积内存在一定数最的夹渣气孔以及基体金属本身的缺陷,异致电镀过程中出现麻点针孔。这两种情况造成的累计缺陷,使空气通过该缺陷发生氧化腐蚀,积存于支柱表面的粉尘在支柱升降动作后残留的乳化液拌和下。长期堆积在缺陷表面形成氧化物附着于缺陷表面,使腐蚀加快,氧化物直径一般为1~5mm不等。除掉该物后能看到镀层表面已受到腐蚀,并留有点状不规则的疤坑痕迹。

(2)膨起(鼓泡)。膨起(鼓泡)主要由两种原因引起:

1)裂纹和针孔。因镀铬工艺本身决定,立柱镀铬层存在大量的裂纹和针孔,支柱按设计要求采用双层复合镀层,先镀乳白铬后镀硬铬。此工艺要求不可避免地会出现孔隙(镀铬工艺的主要目的是抗磨损,其次才是耐磨),发生一系列电化学反应,生成FeS、Fe(OH)2等不溶性产物(电化学反应原因见附件)。

2)外力撞击损伤。观察发现,许多裸露的蚀坑,尤其是机械损伤部位的附近(支柱在井下时经常会受到各种碰撞以及摩擦,这些外力伤害是很难避免的,在实际检修的过程中也经常会受到器具的碰撞、搬运转移中钢丝绳的磨损和其它物品碰撞,都能损坏活柱表面镀层),往往会有多个鼓泡从新生成。可以应用氧的浓度电池理论,在腐蚀坑的某些部位,由于外界因素以及针孔的影响,液体介质也经常会侵入,但是机械器具的很多部位还是很严密的,绝大部分氧气很难到达其中,在裸露的腐蚀池内氧气会相对平充足,这样一来,变组成有较高工作效率的氧浓差腐蚀电池。

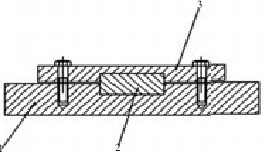

图2

如图2所示,在加工活塞杆工件时,要注意调节工件的长度和方向。在调节的过程中,要时刻保持其稳定性,防止转动的尾座与第一压板和第二压板之间出现相对性的移动,从而对加工精度造成影响。需要将螺栓固定在底板上,并将导向板压紧。

3 液压支架活塞杆高束能新材的实际应用

某能源新矿,其工作面的长度为200m,实际走向长度为2500m。经过研究和结合现场的实际施工情况选择了放顶液压支架,选用高束能新材的活塞杆开展工作。并且,每架支架包括推移、前梁、尾梁以及防滑等各类千斤顶,共计20种。在工期要求紧、任务重时,需使用5台活塞杆专用加工工装,才能满足工作需要。按照以上方法,工作效率提高约30%。

4 结语

现阶段,液压支架活塞杆高束能新材的应用已经相当普遍,并取得了较为理想的效果,不仅在一定程度上免去了行车吊装的旋转,还在很大程度上节省了工时。本文对于液压支架活塞杆高束能新材的研究与应用进行了分析,并对重点内容进行了详细阐述,以期为行业内的相关工作提供参考。

参考文献

[1]张利俊.液压支架活塞杆修复再制造后熔覆层组织与性能的研究[J].山东煤炭科技,2015,10(12).

[2]逯倩倩,李杰,杜宪.液压支架活塞杆加工工装的设计与应用[J].煤矿机械,2015,36(7).

[3]栗卓新,丁卫东,李国栋,等.液压支架立柱活塞杆表面修复工艺的现状与进展[J].煤炭技术,2014,33(10).

[4]谭继文.液压支架活塞杆伸缩距离的电磁检测法[J].阜新矿业学院学报(自然科学版),2015,23(5).

[5]高明霞,王伟,郭强,等.液压支架活塞杆柱塞与缸筒配合间隙对密封性能的影响分析[J].中国高新技术企业,2014,20(11).

[6]梁篆芝.液压支架活塞杆铰接端部锻造工艺[J].金属加工(热加工),2013,29(3).

[7]马宗彬,陈铭,丁紫阳.激光熔覆耐蚀强化技术在液压支架上的应用研究[J].山东煤炭科技,2016,26(2).

[8]张海生,白海明,张自强,等.超声波振动加工技术在液压支架千斤顶中的应用研究[J].煤矿机械,2017,38(5).

收稿日期:2018-06-14

作者简介:向东(1984-),男,湖北秭归人,中国平煤神马集团天源新能源有限公司工程师,硕士,研究方向:矿山机电。