1 工程概况

马来西亚SUKE高速公路为马来西亚乌卢巴生至贝溪河高架高速路工程,从武吉加里尔南部的沙亚南(KESAS)开始到乌卢巴生北部的中环路2号(MRR2),主线长24.6km,全长31.8km,有14处立交桥、3个收费站、2个休息服务区。作为现有安邦-吉隆坡高架公路的延伸,建成后连接贝溪河、蕉濑、班丹、安邦和乌卢巴生,直达吉隆坡市中心。

SUKECA4标段起点里程为CH7800,终点里程为CH11000,主线长3.2km,工程起于吉隆坡皇家警察学院附近,跨过既有MRR高速路和MRT轻轨,沿着森林区,止于吉隆坡塔曼武吉塞加尔附近。文章以此工程为例,对预应力混凝土连续刚构桥合龙段底板坍塌搭设。

2 主桥结构整体分析

2.1 模型平面分析

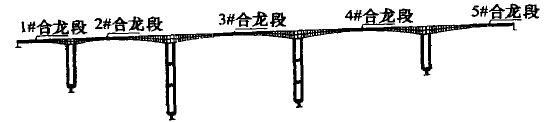

西南交通大学土木工程学院研发的《桥梁结构分析系统-BSAS》是主要的计算程序,并离散了全桥的结构,具体情况如图1所示。

图1 整体结构计算图示

2.2 合龙段平面分析

认真分析全桥的整体情况发现:

(1)所有的合龙段在受到施工临时荷载和恒荷载的作用后,由于正弯矩会产生一定的作用,使轴力和剪力的数值比较小。

(2)所有的合龙段在受到施工临时荷载和恒载的作用后,整个截面会产生一定的压力,使上缘和下缘的应力达到了设计的标准。

3 分析合龙段局部应力

3.1 模型分析

混凝土崩裂的位置不一样,使用大型通用有限元软件ANSYS创建了计算模型,模型的数量为3个。1#合龙段的计算模型长度大约为25m,合龙段左侧大约为11m,右侧大约为12m;2#合龙段的计算模型长度大约为23m,合龙段左侧大约为10m,右侧大约为11m;5#合龙段的计算模型长度大约为28m,合龙段左侧大约为12m,右侧大约为14m;合龙段均为2m。对外荷载和结构的对称性进行充分考虑,计算模型都是箱梁的1/2。在对混凝土模块进行模拟的时候,可以使用块体单位进行,选择单元类型主要有两种,即SOLID95和SOLID45,模拟预应力模型的时候,可以使用BEAM4单元来进行。

3.2 工况计算

认真分析混凝土崩裂后的施工情况,整个桥梁的合龙段出现了混凝土崩裂的情况,所以只对整个桥梁合龙以后上二期荷载之前的施工时段进行分析。对整个桥梁的分析结果进行全面使用,并将外力添加在计算模型上。

3.3 结果

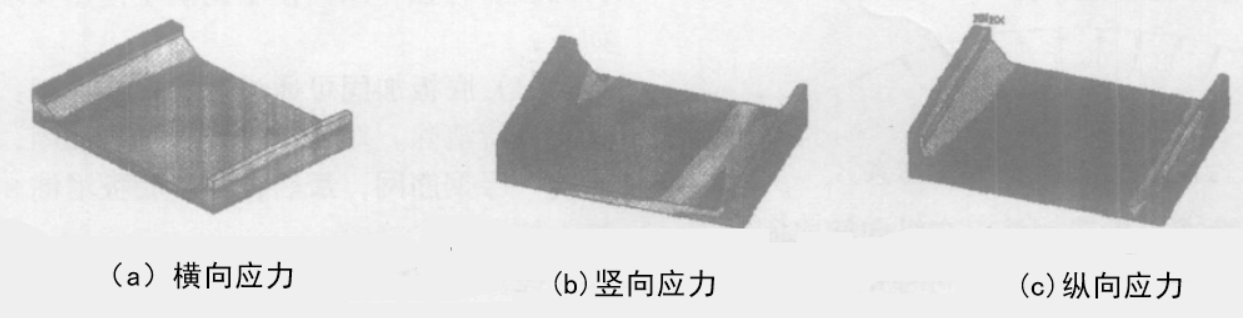

在合龙段的两边添加纵向、竖向和横向的底板应力,添加的范围为合龙段两边1m以内,详见图2。认真分析计算结果,整个桥梁合龙后,1#、2#、5#合龙段的横桥横向部分位置有拉应力出现。2#合龙段底板上、下缘出现的横向拉应力最大值可以达到3.9MPa和1.3MPa;底板上、下缘竖向部分位置主要为压应力,也有拉应力存在,2#跨合龙段上、下缘最大拉应力可以达到1.5MPa和1.3MPa。

图2 合龙段底板应力图示

4 底板崩裂原因和修复办法

4.1 原因分析

通过分析整个桥梁的平面图发现,各个合龙段在受到施工临时荷载和恒载的作用后,整个截面都会有压力出现,上缘和下缘的应力达到了设计值的标准。对合龙段的局部应力进行分析,压应力是主要的荷载,有的位置会有纵向拉应力存在。尽管原设计的所有应力指标都满足规范的有关规定,但是混凝土崩裂问题仍比较严重,具体原因如下:

(1)连续钢构的超静定次数非常高、桥梁的跨径比较大,所以中跨度底板正应力的布置比较密集,应力束吨位比较大。底板正应力与底板位置保持平行,竖直面里面会有抛物线形存在,详见图3。许多桥梁底板混凝土出现预应力钢筋下移或者是向下崩出,其主要原因是在张拉力筋后会有向着弧心的径向力出现。

图3 力筋张力引起的径向力

该桥梁合龙段构造钢筋只是在纵向筋之间设置了勾筋,横向力筋之间并没有进行设置,井字形定位钢筋之间的间距比较大,只是采取点焊的方法进行连接,这样比较容易造成脱离的现象,易于导致预应力筋在施工的时候与设计的情况出现偏离。在张拉预应力筋时会出现竖向力,这就会导致局部位置的应力比较大,从而使底板混凝土出现崩裂的情况。

(2)齿块锚下面的钢筋数量比较少,配置不达标。

(3)底板预应力筋没有设置在腹板的外面,使底板预应力管道比较集中,管道之间的距离比较小,这也是出现问题的原因。

(4)边跨和主跨中没有设置横向隔板。以下几种因素也会导致底板混凝土局部应力出现过大的情况:在进行施工时,温度变化明显,易导致局部应力比较大;管道压浆的密实度是否达标;混凝土的添加剂、粗细骨料和水泥的性质是否满足设计要求。分析以上原因可知,合龙段底板混凝土出现崩裂的原因可能是没有对抗径向力进行控制使底板混凝土局部位置出现较大的应力所造成的。

4.2 修复意见

各跨合龙段的内力比较小,混凝土的纵向正应力水平不高,在进行加固处理时可以对合龙段底板混凝土崩裂的位置进行直接处理,从而使其结构满足设计的要求。

(1)加固底板。首先,清理干净崩裂位置的表面;其次,加固和焊接主筋,将钢筋网铺设在开凿位置的表面;最后,在箱内底板上铺设10cm厚度的混凝土。如果裂缝较宽或者崩裂后的裂纹比较多,需要对其进行大范围的加固处理,从而使其满足设计要求。

(2)放张。将所有的底板预应力全部释放出来。

(3)开凿。将底板裂纹位置的混凝土凿开,清理干净表面,将裂纹两边1cm范围之内清理干净,并在底板裂纹位置上进行横向开凿。

(4)植筋。在底板上进行钻孔,使其与结构面形成45°角,同时与裂纹实现90°交叉,接着将钢筋插入。植入U形箍筋在横向预应力束之间,两根力筋之间必须要插入一根箍筋。在裂纹和孔洞中注入环氧树脂胶液,从而实现封闭的目的。

(5)底板密封。在开凿表面位置加设钢筋网,使其与植入的力筋实现有效焊接,喷射水泥砂浆对底板下层进行修补。

(6)张拉。修补后的高强度砂浆达到一定程度后,对预应力筋进行分次张拉,当灌浆结束以后,接着对下一批次的预应力筋进行继续张拉。将预应力备用束进行启用,一定要充分考虑备用预应力筋的固定问题,确保张拉力筋的过程中横向力始终保持平衡。假如崩裂得较为严重,需要对崩裂位置进行重新施工,在交接位置增设横向肋板,从而使处理效果更加理想。

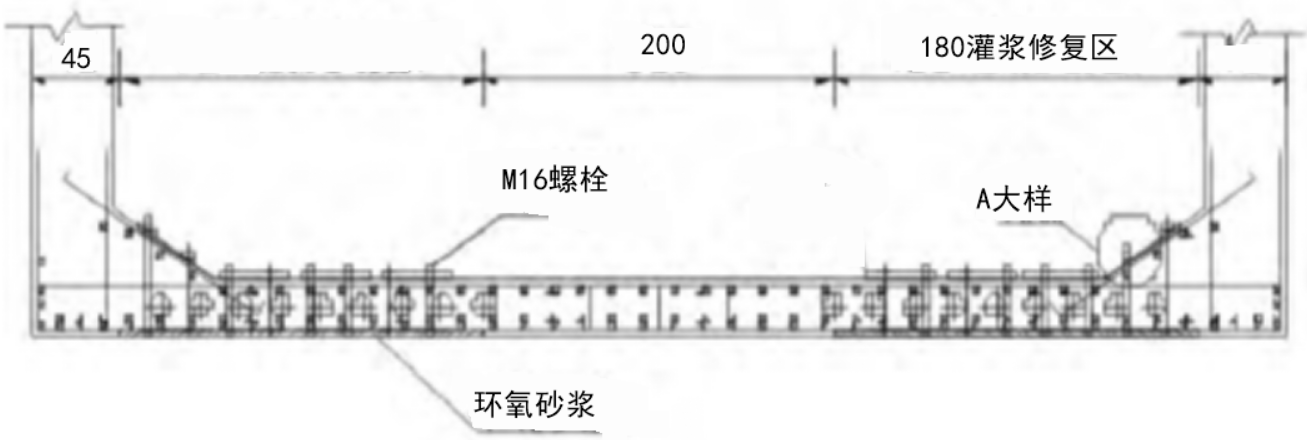

(7)采取预防性加固的办法对中跨后期可能出现的崩裂掉块问题进行处理。在预应力管道位置,顺着底板上下表面纵向凿除的混凝土表面厚度>4m,使用钢板对间隔位置进行处理,并使用螺栓将上下两层的钢板连接在一起,最后使用环氧砂浆进行封闭,详见图4。

图4 加固中跨底板

(8)裂缝宽度较小并且裂纹数量不多时,混凝土截面上的有效预应力下降得不明显,可以不进行复杂处理,但是需要采取表面粘贴修补或者是压力灌浆修补等方法进行封闭处理。

5 结语

综上所述,预应力混凝土连续刚构桥施工过程中,合龙段底板混凝土崩裂主要是由预应力从设计位置偏离造成的。为了防止出现崩裂的情况,需要在跨中位置布置一道以上横隔板,对于崩裂严重的位置要将其凿除后重新进行处理,保证预应力混凝土连续刚构桥合龙段的施工质量。

参考文献

[1]李燕清.预应力混凝土箱梁桥开裂问题的数值分析及控制措施[D].重庆:重庆交通大学,2012.

[2]范庆杰.大跨预应力混凝土连续刚构箱梁底板纵向裂缝开裂机理与防治措施分析研究[D].西安:长安大学,2010.

[3]周剑.连续刚构桥跨中合龙段底板崩裂的防治研究[D].重庆:重庆交通大学,2009.

[4]彭元诚.连续刚构箱梁底板崩裂原因分析与对策[J].桥梁建设,2008,(3).

[5]李彦兵.预应力混凝土箱梁桥开裂原因分析与防治措施[J].公路,2006,(8).

收稿日期:2018-06-23

作者简介:蔡伟(1985-),男,重庆人,中交二航局第二工程有限公司工程师,研究方向:公路桥梁建设管理。