1 引言

在建筑行业施工阶段,由于传统的施工管理往往忽略对施工项目前期、中期的控制管理,而依赖于经验值和粗放的管理手段,因此在实际的项目过程中存在较多的问题,导致项目成本及质量,特别是钢筋成本得不到有效的控制和管理。近年来,我国建筑行业高速发展,越来越多的企业利用信息化手段提高施工效率及质量;利用BIM三维建模技术可以快速对施工钢筋翻样,对复杂的钢筋施工方案做大量分析,实现钢筋下料最优化,达到钢筋精细化管理,从而实现建设项目从设计到施工的信息化全生命周期的有效管理。因此,BIM技术发展方向逐渐被公认为“多阶段、集成化、多角度、协同化、普及化”,BIM技术的应用及探索成为当今施工管理的重要趋势和研究方向。

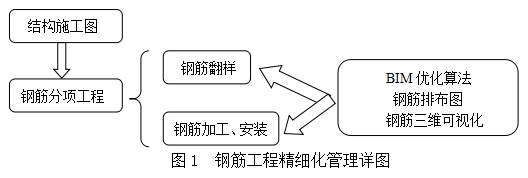

2 BIM钢筋应用适用性分析

2.1 钢筋工程现存的问题

在实际的工程项目中,钢筋工程合同大多由劳务分包单位进行清包,即劳务分包单位只做钢筋加工、安装钢筋,总承包单位负责采购钢筋原材料。钢筋工程基本以包代管,分包方只管理自己的工人,不关注钢筋成本,甚至认为按吨位计价的钢筋用量越多越好;事前阶段没有较好的估算及管理,从而造成钢筋工程成本的增加。钢筋工程的事中阶段,在计算钢筋工程时,传统的人工算料方式误差较大,主观性较强;总承包方难以核查分包方为争取更大利益在工程算量上的主观行为;钢筋预算量没有考虑相邻钢筋之间自动扣减以及更优化的搭接方案。总承包方在实际的管控中很难控制这方面的额外成本。在钢筋工程的事后阶段,由于在施工中存在的不确定因素,钢筋用料成本的精确核算也难以准确快速地反映,因此工程项目总成本的占比评估统计存在一定的难度。

2.2 BIM钢筋应用价值与可行性

针对以上所述的钢筋工程施工管理现状,运用BIM信息技术构建三维信息模型,可以提供翻样方案控制管理;运用BIM翻样软件工具,能够有效精细化管控工程项目从设计到施工的过程,降低建设项目工程中钢筋的使用量及损耗,从而形成系统化和科学化的钢筋精细化管理体系,大大节约时间与施工成本。

2.3 主流的钢筋翻样软件种类及其特点

(1)E钢翻样。业内人士认为其与手算类似,建模和调整比较方便,能够满足图集规范要求,同时符合现场安装的实际情况,计算结果满足需要。

(2)鲁班钢筋。可以导入CAD图纸建模,也能够手动绘图建模。鲁班钢筋可以整体计算构件之间的扣减关系,并自动计算相邻钢筋之间距离的自动扣减,符合现场安装实际情况。同时通过三维动态显示,便于检查和现场施工的指导。

(3)广联达GFY。既可以导入CAD图纸建模,也能够手动绘图建模。软件满足规范和平法标准图集,自动扣减、断料方案合理。

(4)Revit。结构模型(不是建筑模型)建好后,根据实际配筋在结构模型内部进行钢筋布置。

综合以上翻样软件,在项目中优先选取广联达GFY软件。同时,随着软件技术二次开发的发展,不同的插件之间可以互导转换。

2.4 钢筋翻样软件的价值

主流钢筋翻样软件可实现高效建模计算,通过导入CAD等图纸快速建模,可结合实际情况自动分割和甩筋;翻样软件能够优化断料,可内置11G和16G的全套规范和常见施工做法;在施工中,还能够快速实现从计算结果反查至图形,便于钢筋用量的核查,有助于实现快速直观地指导现场施工。因此,BIM技术对于项目钢筋施工具有重要的指导意义和价值,一方面,能够有效缩短施工周期,大大降低工程延期的风险;另一方面,能够实现钢筋的精细化管理及钢筋用量的最优化,具有较大的经济效益。

2.5 成效

利用BIM钢筋翻样技术能够实现钢筋优化配料,节约翻样时间,方便检查和指导施工;可查看每根钢筋的型号、形状,具有历史追溯性,并能提高施工效率及质量。

3 钢筋工程优化管理

3.1 传统人工与BIM钢筋翻样软件对比

表1 传统人工与BIM钢筋翻样软件对比

| 内容 工序 | 人工翻样的缺点 | BIM钢筋翻样优点 |

| 钢筋翻样 | 容易犯错、工人难以检查、速度慢 | 建筑模型中钢筋自动断料、速度快 |

| 钢筋加工 | 余料多、废料多、未考虑经验系数 | 根据原材料优化断料、余料废料少 |

| 钢筋安装 | 复杂单体无从下手 | 料单清晰、钢筋排布图和三维图指导 |

3.2 钢筋工程精细化管理

3.3 钢筋料表制作

钢筋料表制作方法主要有两种:一是模型法。通过导入CAD文件可实现快速绘图并配筋,大大提高工作效率,对于规则的图纸此方案最为优化。手绘法就是通过定义构件,依照图纸按顺序画图。二是零星构件料表。零星构件用模型难以体现,因此可采用逐构件翻样,通过软件内置的构件库进行选择,灵活准确。不管是以上哪种方法,第一步都是计算设置。根据施工图分别设置工程的抗震等级、混凝土标号、保护层、层高、节点形状、搭接方式、定尺长度等。其次,对模型进行钢筋排布。这一功能是钢筋算量软件最大的不同,也是翻样软件的核心技术。进入排布图可通过修改每根钢筋,满足图纸和施工中的特殊要求。然后,导出料表,对于复杂的构件,可通过模型法与单构件法结合,并在Excel中按图纸要求的顺序排列汇总,同时也可导出原材料和余废料表格。最后,翻译(国外项目)打印,导出后Excel中翻译并整理各单位所需要的格式,再下发加工料场。

3.4 钢筋精细化管理控制过程

3.4.1 事前控制

首先,审图需要仔细,如果变更,尽可能事前发生。其次,根据施工总平面图确定钢筋堆放场地,根据施工进度制定钢筋材料采购计划,并做好原材料进场的统计和检查后开始翻样;翻样环节最为重要,最好由总承包来实施。若分包翻样,总承包方要有专人、与分包同样的进行翻样软件核量。同时,建立钢筋翻样台账,用WBS思维对图纸、施工段、下料表进行管理。最后,对劳务分包单位进行安全技术交底。

3.4.2 动态控制

钢筋翻样工程师需要随时跟踪现场情况,对现场发现的料表问题及时检查核对修改。对错误、变更的半成品钢筋尽量用在其他单体中,避免二次加工。同时,现场加工人员在按照料单进行加工断料时应对余料进行编号,按照加工方案用在规定的位置。最关键的一步,就是用料牌标记每个构件。构件应分拣堆放、依次搬运。最后,每月对现场钢筋进行清点,对原材、余料、未领用成型钢筋和已领用的钢筋台账分析比对,如发现钢筋数量出入大,则由现场人员与翻样工程师共同检查,找出问题所在。

3.4.3 后期成本分析

钢筋工程结束后,要做好决算准备。实际出库钢筋与退回钢筋核对统计,并与预算量对比分析,找出偏差,分析原因。过程数据真实呈现,及时分析纠偏。钢筋的管控也需要运用PDCA原则,在施工过程中持续改进,掌握现场的重要数据,如钢筋的原材料量、预算量、下料量、实际安装量等。通过对数据的对比分析,查找不足,不断优化。

4 工程案例应用及效果分析

4.1 项目概况

本工程是埃塞俄比亚的一个PVC生产厂。土建工程包括约90个单体,民建8个,其他均为工业厂房、复杂构筑物,钢筋用量约5000t。由于埃塞俄比亚无专业下料人员及技术,而钢筋下料通常不包含在总承包方工作范围内。为节约成本,总包项目部决定引入BIM技术,用于钢筋下料工作。

4.2 钢筋翻样软件的选择

结合曾使用过的BIM软件,在项目中最初实验了以下3种方案:第一种是由设计师提供PKPM模型,导入Revit软件后再直接导出钢筋料表,节约建模时间;第二种是设计师用REVIT翻模,导入广联达GFY软件后再导出钢筋料表,节约建模时间;第三种是现场用广联达GFY软件翻模后导出钢筋料表。

在对工程项目综合考虑后,最终选择了广联达GFY软件翻样并应用实践。经过两个多月的尝试,在钢筋工程中广联达GFY软件可以实现自动断料且符合规范标准,最大化地节约了原材料,适合埃塞俄比亚PVC项目智能搭接布置,但是也存在一定的问题,Revit通过GFC插件导入广联达翻样软件后,广联达不能自动识别,检查修改需要一定的时间和精力。

4.3 钢筋工程精细化管理

4.3.1 翻样环节

在钢筋翻样环节,因该项目设计与施工同步进行,施工的过程中图纸也在调整,故设计变更现象较常见,给BIM模型的构建带来了困难。图纸版本多,对广联达GFY软件,钢筋排布修改会使整个BIM模型失效,需要重新绘制相关施工构件。因此,每个单体的原始模型应当备份,新版图纸有改动的地方再对应更新备份,然后对钢筋排布图进行修改,有必要用WBS思维做图纸台账和料表台账。

因工业建筑中存在较多异形建筑,建模只能起到辅助作用,异形建筑构筑物模型难以完美体现。但可建模,在单构件法中完成后,可与模型对比,减少手算的错误。如圈梁、构造柱在模型中不能使用钢筋排布的功能,圆形建筑只能按半圆模型处理,同一层夹层也不能同时修改。目前,软件公司尚未完全未解决该问题,可将圈梁定义为非框架梁,构造柱定义为框架柱,圆形建筑在单构件法中替换解决,同一层夹层可复制一个模型后分别在排布图内修改。

根据图纸规范16G101图集,箍筋拉筋弯钩长度值中:非框架梁、箍筋及拉筋平直段为5D,其他为10D。因此,在软件设置中对非抗震的箍筋弯钩不能区别对待,即弯钩值在抗震和非抗震构件中只有一个数值。为了节约钢筋,软件需要分两步设置:第一步:设计符合抗震要求的箍筋弯钩值,导出抗震构件Excel表格;第二部,通过复制的模型设置非抗震的弯钩值,导出非抗震构件表格,在表格中组合。

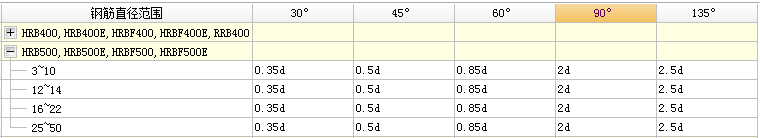

因此,在软件计算设置中,钢筋弯折断料经验扣减值可以让现场加工更准确,如图2所示。

图2 钢筋弯折断料经验扣减值图

对于较大的筏板基础、楼板、梁、柱等,应尽可能拉通,减少锚固和搭接,优化钢筋搭接方案。如柱子纵筋可以考虑分层设置绑扎接头,即第一层中有一半的钢筋设置接头,另一半的接头在第二层中设置。同时,为了减少由于估算原材料计算失误的损失,可与结构设计师协商,选择钢筋代换。方法如下:(1)采用等截面代换原则,但同一截面钢筋直径不能超过两个级别。如:2×∅22=∅20+∅25,2×∅18=∅20+∅16。(2)采用超强代换,如,在基础(独立基础、筏板基础、设备基础等),非框架梁(含圈梁、过梁)和板(楼面板、屋面板等)中用更粗的钢筋代替原设计用钢筋。

4.3.2 加工环节

在钢筋加工环节,钢筋原材料的出库一般由专人负责,钢筋半成品的出库需由总包方和分包方共同清点签名,并标记料牌后出库。同时,每天更新台账并做钢筋加工日志。高峰时期,应有6个班组同时加工钢筋。一本厚的料表基本分成2~3部分,每个班组同时加工其中一部分。现场钢筋棚难以实时计算出余废料,故可按照软件导入余料。例如,第1根梁的余料用在第30根梁的某一段,这样易出错,所以现场调整了软件利用余废料的方法,采取余废料分类摆放,每天统计一次,加工前先考虑哪些构件可以优先使用。由于当地人工成本是国内的1/10,经讨论该方法是可行的。

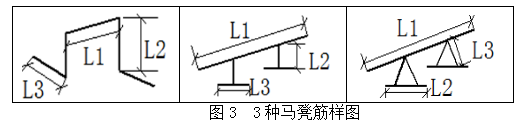

同时,在加工中,废料的充分使用也是有必要的。图3所示的3种马凳筋功能相似,在满足下料表中高度要求时,任何长度、直径废料均符合要求,因此可以运用废料制作马凳筋。

4.3.3 安装环节

在钢筋安装环节,钢筋的绑扎安装也存在难点,即钢筋的断开与错开冲突。由于规范的限制,一些比较长的梁、板不能自动断开,因此没有最准确的答案。所以,在不满足错开要求时,可采取焊接或者少错开一段距离,但需经设计、监理同意。

现场节点核心区难以安装,这是行业通病且具有质量隐患。节点核心区的箍筋数量可根据现场数据在软件中调整,但需经设计同意;或建议设计师在核心区采用强度更高的箍筋来解决问题。

由于现场安装工人的惰性,出现未使用施工图纸直接下料表安装的现象,导致出现了如支座加强筋安装错位的问题等,建议用钢筋排布图和施工图结合指导安装,提高工人安装效率。

4.4 效果分析

在埃塞俄比亚PVC项目中,所有的建、构筑物均采用GFY软件下料。通过初步测算,项目实施10个月,约完成钢筋下料4000t,施工效率为传统人工的6倍,节约的钢筋用量约占经验用量的5%,准确率大大提高。通过BIM技术的应用以及构建BIM模型技术下料及人工计算方法的结合,项目中钢筋得到了精细化的管理,大大提高了较之于仅用传统手算钢筋工程的效率及质量。

5 结语

钢筋翻样仍属于BIM翻模范畴,现阶段BIM翻样软件技术还有很大的发展、优化与完善空间,故钢筋翻样工程师仍需脚踏实地,各个攻破实际工程中的难点,这样才能更好、更准确、更高效地完成钢筋精细化管理任务。随着日后BIM软件技术的成熟,可实现由设计者直接出钢筋料表并直接发送给加工厂,通过智能加工设备自动加工、断料、打包,减少现场人工成本,减少施工现场噪声和钢筋管理问题,实现装配化施工,并提高建筑工业化管理水平。

参考文献

[1]裴艳,王君峰.基于BIM技术的精细化算量实现方法研究[J].工程经济,2016,(4).

[2]刘占省,汤红玲,王泽强,等.BIM技术在长沙国际会展中心精益建造中的应用[J].工业建筑,2016.

[3]中国建筑标准设计研究院.16G101-1国际建筑标准设计图集:混凝土结构施工图平面整体表示方法制图规则和构造详图(现浇混凝土框架、剪力墙、梁、板)[S].北京:中国计划出版社,2016.

[4]廖力臻.基于BIM-5D技术的全过程造价管理研究[D].兰州:兰州交通大学,2016.

收稿日期:2018-08-09

作者简介:陈中华(1984-),男,湖南长沙人,中国轻工业长沙工程有限公司工程师,研究方向:BIM技术应用、总承包项目管理。