反应堆压力容器是压水堆核电厂一回路系统中的一个重要设备,是承压密封边界,主要用于容纳反应堆堆芯,支承和定位堆内构件以及密封高温、高压的一回路冷却剂,通过与堆内构件和导流围板配合引导冷却剂流向,并维持堆芯区周围冷却剂容量,同时亦起着一定的辐射屏蔽作用。

1 整体顶盖制造难点

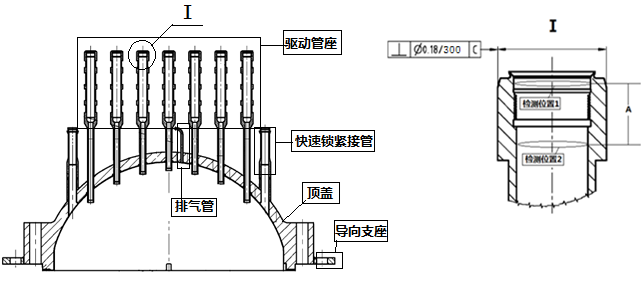

整体顶盖作为反应堆压力容器的重要组成部分,对设备的安全运行起着重要作用,与此同时顶盖由于自身结构复杂、技术要求高,制造难度较大。顶盖组件主要有顶盖、驱动管座组件、吊耳、快速锁紧接管和放气管等,顶盖示意图见图1。

图1 顶盖组件示意图

由顶盖组件的结构可以看出,顶盖与驱动管座的装配、焊接和检测是顶盖组件制造的难点和重点。驱动管座组件共计69件,由于驱动管座长度不同,可以分为13组别,材质为:SA182 F304LN+SB166 ALLOY NO6690,由于驱动管座和顶盖焊接后,要求的驱动管座位置度(约为φ0.26mm)、垂直度(约为φ0.18/300mm)非常严苛。为保证驱动管座和顶盖焊接后驱动管座的位置度和垂直度,必须对顶盖驱动管座孔的加工、驱动管座与顶盖的冷装、驱动管座与顶盖的焊接以及驱动管座位置度和垂直度的检测方法加以控制。

2 整体顶盖制造控制措施

2.1 驱动管座与顶盖的冷装

驱动管座的与顶盖的冷装效果的好坏直接影响最终产品驱动管座的位置度和垂直度,驱动管座的数量为69根,材质为:SA182 F304LN+SB166 ALLOY NO6690,由于贯穿件长度不同,共计13个组别,越靠近封头中心的驱动管座长度越小,最长的约为2570mm,最短的约为1970mm,驱动管座的冷装外径尺寸为φ101.50(+0.00,-0.03)mm,粗糙度要求为Ra 0.8,要求加工精度非常高,且与顶盖冷装部分的驱动管座材质牌号为:SB166 ALLOY NO6690,属于镍基材质,加工难度较大。顶盖孔的尺寸和公差要求:φ101.42(+0.05,0)mm,位置度约为φ0.26mm,垂直度约为φ0.18/300mm。根据驱动管座和顶盖冷装孔的尺寸要求,可以看出冷装最大过盈量为0.04mm,最小过盈量为0.00mm。为保证驱动管座和顶盖孔的冷装尺寸要求,先根据图纸要求加工顶盖孔尺寸,再根据顶盖尺寸和过盈量来配做驱动管座的冷装外径尺寸,且驱动管座和顶盖孔必须一一对应,做好标记,不可随意调换。

由于驱动管座和顶盖孔的冷装难度大,且风险较高,驱动管座冷装必须严格控制以下关键点:

(1)在进行产品冷装前进行模拟件冷装试验。冷却剂采用液氮,测定管座冷却时间与冷却后管座外径尺寸变化对应关系、管座恢复至室温的时间和相对于管座孔的位移量及方向,管座的冷装时间等。做冷装模拟件首先模拟件所用的材质应与产品一致,这样测得实数更加可靠,更利于实际的冷装操作,保证冷装操作的顺利进行。

(2)在正式进行产品驱动管座冷装前,必须再次测量驱动管座外径尺寸与对应顶盖孔的尺寸是否满足冷装要求,再次检查驱动管座和顶盖孔的清洁度,防止异物进入,影响冷装效果,降低质量风险。冷装必须按照驱动管座的组别进行对称冷装操作,这样可以减小顶盖封头的变形量,从而提高驱动管座的定位精度。冷却好的驱动管座在进行冷装前,由检查员复测外径尺寸,是否达到冷装要求。

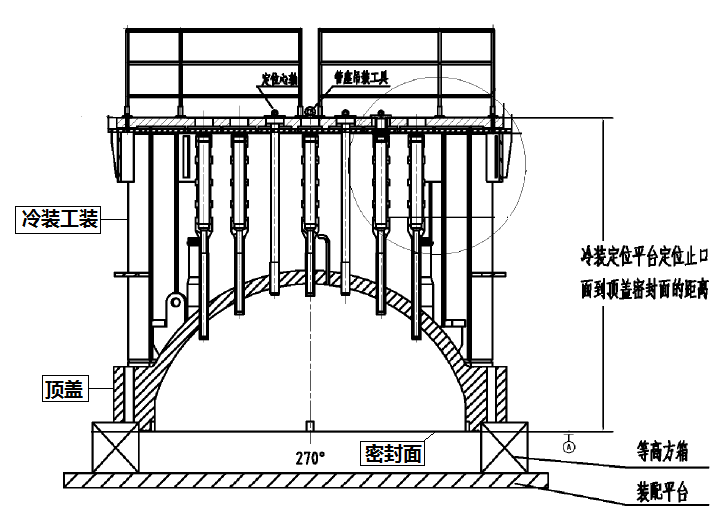

(3)由于顶盖的结构特殊性以及驱动管座较重,且需重点保护驱动管座表面,保证冷装过程顺利进行,应制作冷装工装(见图2)。冷装工装作用是:①防止驱动管座磕碰划伤;②冷装时要保证驱动管座相对于顶盖密封面的尺寸定位;③便于人员操作。

图2 冷装工装示意图

(4)冷装、检验以及相关人员必须进行培训,掌握驱动管座冷装的要点和风险。驱动管座冷装全部完成后(注:驱动管座温度恢复至室温,且外径尺寸和位移不在发生变化),需要进行驱动管座高度尺寸(驱动管座上端面至顶盖密封面的距离)和位置公差精度的检测,优先选用性能可靠、稳定且加工精度高的大型铣床进行测量,检测冷装后驱动管座的实际数值,并表面驱动管座偏离的方位和偏离量,为后续的焊接提供指导。

2.2 驱动管座与顶盖的焊接

驱动管座的焊接质量控制,直接影响最终驱动管座的位置精度,所以在开展正式产品之前,必须严格控制以下关键点:

(1)考虑焊材的选择(焊材牌号、焊条、焊丝等)、焊接方法(焊丝气体保护焊、焊条手工焊、焊丝自动焊等)的确定,然后选择合理的焊接工艺评定等。以上选择的原则是:合理性、经济性、可操作性。

(2)待焊接工艺评定完成以后,首先要进行模拟件的焊接,模拟件的材质应和母材一致,且模拟件的焊接要求要和产品的焊接相同,主要考察此焊接方法对于驱动管座位置精度的影响,掌握焊接顺序对焊接变形量和变形方位。

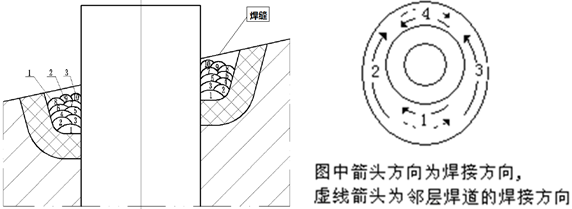

(3)制定合理的焊接顺序(见图3)和降低焊接热出入对焊接变形影响的方法(考虑到驱动管座为管状结构,可以增加水冷装置,在管内注入A级水,进行循环冷却,这样能有效降低焊接变形),找到焊接位置与驱动管座位置偏移方位的关系,以便于在焊接过程中对驱动管座位置的纠正;由于驱动管座冷装部分和顶盖马蹄窝隔离层均为镍基材质,故必须选用镍基焊材,由于焊缝底部焊接对驱动管座变形较小,故可以采用φ3.2(牌号:SANICR069)的镍基焊条进行底部焊接,在焊接与封头内壁齐平后,采用φ2.4(牌号:SANICR068HP)的镍基焊丝进行盖面焊接直至焊脚高度满足要求。

图3 焊缝焊接顺序

(4)考虑到驱动管座与顶盖焊缝的位置结构和焊接质量,需将顶盖端头朝上,尽可能地实现平焊和横焊,这样可以大大提高焊接质量,所以需要设计合理的焊接工装以保证此项焊接工作。

(5)制定合理的驱动管座焊接变形监测手段,只有掌握驱动管座焊接变形的方位和变形量,才能做到精准驱动管座焊接变形纠正,达到理想的焊接变形控制效果。可以在驱动管座端面外径表面设置4块检定合格的百分表,以测量两个方向的变形情况,实时监测驱动管座焊接变形的变化,为后续的焊接提供指导,做到及时的纠正焊接。

2.3 驱动管座位置度和垂直度的检测方法

顶盖驱动管座位置精度极其重要,直接影响后续控制棒驱动机构的安装和运行精度,所以必须制定合理、可行的检测方案。驱动管座的位置精度需驱动管座冷装后、驱动管座已顶盖焊接后以及水压试验后进行检测。检测的方法可以采用激光跟踪仪测量、机床测量。具体驱动管座位置精度为垂直度约为φ0.18/300mm,位置度约为φ0.26mm,具体见图1。

为保证测得数据更加准确,应优先检测驱动管座孔内位置精度。机床检测流程如下:

(1)检测机床优先选用大型铣床,在检测工件之间,必须对机床自身的精度进行检测,包括检测机床各轴的精度(X、Y、Z轴直线度、相互垂直度等),若检测的机床精度达不到测量要求,建议设备进行维修和调试,直至满足检测精度为止。

(2)顶盖一定要密封面朝下放置,将顶盖找正,以顶盖水平密封面为水平基准将工件调水平,再以顶盖四个检测为基准找方位正。机床建立X,Y轴坐标系。确定(0,0)中心点。在机床主轴侧面吸附一块百分表(此百分表必须检定合格,且在有效期内),利用机床主轴带动百分表在驱动管座孔内进行圈圆,测量。

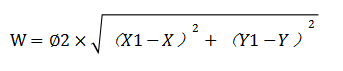

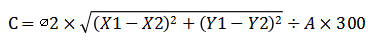

测量管座的位置度应尽可能地测量靠近端面的孔内表面,这样测得的数据更加准确,设定驱动管座孔的理论坐标为(X,Y),通过机床圈圆找到检测位置1的中心点,从数控机床微机中得到“检测位置1”的中心点坐标:(X1,Y1),坐标(X1,Y1)即为此孔的实际位置尺寸,通过孔的实际位置坐标(X1,Y1)与理论坐标(X,Y)进行比对和计算,便可得此孔的位置度实际值W。具体位置度的计算公式如下:

机床测量完“检测位置1”的中心坐标后,按照相同的方法测量出“检测位置2”的中心坐标(X2,Y2)。设定“检测位置1”与“检测位置2”的距离为“A”,垂直度为“C”。距离“A”按照实际测量工况尽量选择的大些,这样测得的垂直度更为准确。具体孔位置度的计算公式如下:

通过上述检测方法测得的位置度和垂直度与验收值(垂直度约为φ0.18/300mm,位置度约为φ0.26mm)进行比对,便可得出每根驱动管座的位置度和垂直度是否满足要求。

3 结语

顶盖与驱动管座的冷装、焊接和尺寸检测是反应堆压力容器制造的关键工序,本文所介绍的制造难点控制措施在实际产品制造中得到了应用,取得了良好的效果,有效地保证了产品质量,希望这些控制措施可以为核电产品制造提供参考或借鉴。

参考文献

[1]唐建文,张良成,周光华.秦山二期600MW压力容器顶盖组件CRDM及热电偶管座冷装[J].锅炉技术,2004,(3).

[2]张忠海,胡晓琦.容器管座冷装技术研究[J].一重技术,2010,(3).

[3]黄逸峰,张俊宝,梅乐,等.核电反应堆压力容器顶盖J型接头内壁残余应力[J].焊接,2016,(1).

收稿日期:2018-07-08

作者简介:姚振华(1983-),男,辽宁大连人,国核工程有限公司(SNPEC)工程师,研究方向:核电设备质量监造。