长径比较大的塔器,特别是对于薄壁塔器,由于塔器自身重力影响,塔体在制造过程中本身会存在一定的弯曲,加上制造上的筒体圆度和直线度公差,焊接变形,组对公差等诸多因素,会导致最终设备难以满足NB/T47041-2014的外形尺寸偏差要求。因此,在制造过程中应对制造和检验要点加以识别和控制,本文主要对塔器裙座与下封头组对、裙座盖板和基础环板的划线打孔、塔盘支撑圈平行度以及设备大开孔的控制和预防措施进行讲解。

1 塔器裙座与下封头组对

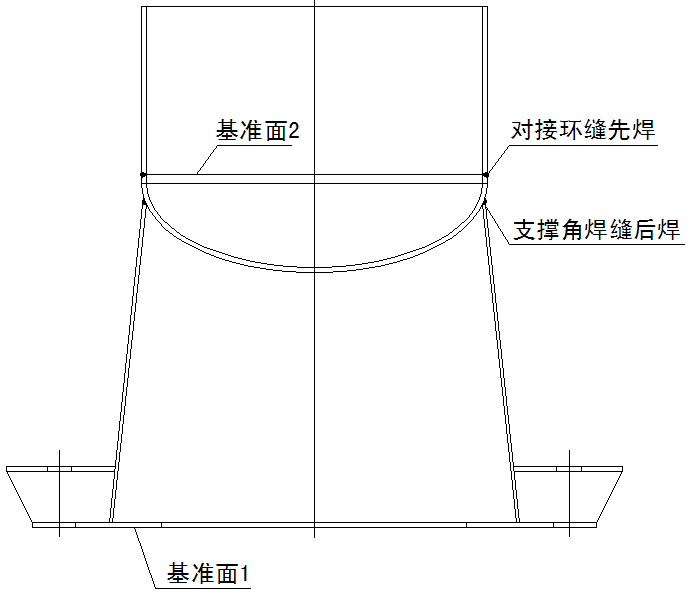

裙座端面及基础的平面度是非常重要的一个因素,塔器裙座焊接时,下表面要摆放在一个平面上以防止焊接变形,通过基准面1找裙座与下封头组装后的基准面2的水平(见图1),其水平度应加以控制,容器直径≤2m时为2mm,容器直径>2m时为3mm。

图1

在焊接顺序方面,通常下封头与上一节筒体对接环缝先进行焊接,然后再焊接下封头与锥体角焊缝,这样更有利于控制焊接变形。

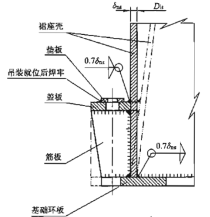

2 裙座盖板和基础环板的划线打孔

裙座盖板和基础环板(见图2)划线打孔,由于实际操作过程都是按图纸理论尺寸进行,未考虑裙座与锥体组对焊接后发生的收缩变形,焊接后易出现中心距变小的普遍问题,以致焊接后上环板中心距不达标。同时由于实际操作上焊接电流的不同,常常导致环板中心距收缩变小的程度也不一样。

图2

通过实验数据积累,我司对于此问题的解决提出以下方案:

(1)机加工车间划线工按图纸和流卡划线时,适当扩大中心距,数据按(1/1000)+1放大且最大不大于8mm(经验数据)。例如,理论尺寸中心距5000mm,机加工车间划线时按5006mm划线和检验;铆焊车间组对焊接后检验按5000验收。

(2)按此工艺操作后,可能仍然达不到塔器标准JB4710-2005的公差要求(±2mm),但能基本满足装配要求。

(3)铆焊车间在组对焊接时严格按工艺控制电流,尽量减少焊接变形。塔体裙座基础环与裙座锥体组焊前要加支撑杆(根据直径大小决定),并且裙座底面平面度要在同一个平面上,防止焊后扭曲和中心孔距超标。

(4)对于塔器的基础模板,应该是采用组装焊接成型后再划线钻孔,来防止焊接变形。

3 塔盘支撑圈平行度

塔盘支撑圈平行度与筒体及支撑圈的制造精度有关,主要从以下方面进行控制。

3.1 筒体成型

筒节周边应刨边,确保筒节两道环缝边距离等高;筒体卷制过程需预弯,用样板来检查预弯弧度,筒体卷制过程控制每次下压量,通过多次反复卷制控制筒体弧度达到要求,合口点焊时控制错边量0.5mm,筒体轴向错口量0.5mm。

3.2 筒节与筒节组对

筒节与筒节组对时,接合口应严密无缝隙,确保塔体每道环缝相互间的平行度,要达到此要求,垂直组对不难解决,关键是卧式组对,因此卧式组对时,建议按如下方法施工:

(1)放在托轮上的筒节,由于受向下的重力,再加上筒节自身的重量,筒节上下口尺寸变小,左右口尺寸变大,形成椭圆,因此在组对之前筒节两端应各加一根垂直支撑,支撑长度正好是筒节内径,若筒节一端是封头,这端可不加支撑。

(2)行车起吊的那段筒节,由于受钢丝绳的包夹力,筒节口左右尺寸变小,上下尺寸变大,形成与放在托轮上的筒节相反的椭圆,不但增加组对难度,而且影响环缝平行度,最终影响塔体直线度。因此在组对之前,筒节两端应各加一根水平支撑,支撑长度正好是筒节内径,若筒节一端是封头,可不加支撑。

(3)环缝组对,控制错边量小于1mm(对于要求高的塔器,需要制作专用工装胎具来保证筒体的椭圆度和直线度),为确保塔体圆度,塔体筒节全部组对好后,在塔体内选出几处不碍事的临时支撑位置,若塔体外有加强圈的,塔内临时支撑就选在加强圈的对应位置,并在塔体外划出各加强圈线,然后在筒体内用近半圆胎具将筒体撑圆,再组对塔体外对应的加强圈,及塔体内的米字型临时支撑,按这种方法将加强圈及米字型支撑组对全部完成,方可对塔体环缝施焊。

(4)塔体筒节所有环缝施焊完毕后,对塔内基准线、4个方位角度线、降液连接板线、塔盘支撑圈线以及塔外4个方位角度线、接管口方位线、爬梯、平台、管架预焊件位置线必须同步划出,确保它们之间相对位置不变,并对塔内基准线,降液连接板线全部打上洋冲眼,以避免塔内施工线被擦的补救。基准线应以与基准面2组焊的筒节面向上100mm处划出(用划针划线),以此线为度量基线,分别在4个方位角度线、降液连接板线上划出第N层塔盘支撑圈上表面位置线。

3.3 内件公差控制

塔内塔盘支撑圈在组对之前,应对分段塔体校圆,椭圆度超标位置应加支撑,确保塔体圆度达到要求,方可组对、施焊塔盘支撑圈,内件之间尺寸公差如下:

(1)第一个内件支撑圈与基准面之间的尺寸允差为±5mm。

(2)相邻内件支撑圈之间和支撑圈与其他有关部件之间的距离允差为±3mm,任意两支撑圈之间(不大于20层)的距离允差为±10mm。

(3)内件支撑圈与安装基面的平行度允差见表1。

表1

| 容器直径(m) | ≤1.6 | >1.6~≤4 | >4 |

| 最高点与最低点之差(mm) | 3 | 5 | 6 |

(4)堰板倾斜度允差为±1.5mm。

(5)堰板高度允差为±3mm。

(6)堰板到容器内壁的距离允差为±6mm。

(7)焊接的支撑圈与筒体应成直角(90°),其允差为1/50mm支撑圈宽度。

(8)如遇支撑圈的定位位置正与塔体的锥体时,该尺寸应优先保证。

3.4 支撑圈平面度控制

支撑圈组对前应平整,组对时应尽量保证其上平面与塔盘线的重合,减小组对误差;与支撑圈组焊的两降液连接板应保持在同一位置上,为此应该制作相应胎具,以保证定位尺寸。支撑圈与筒体的焊缝一般为满焊,也有上部满焊,下部间断焊,为减少焊接变形,宜采用先间断焊后满焊。所有支撑圈、连接板在焊接完毕后,应对其进行调整,使其平面度、连接尺寸达到标准和图纸要求。

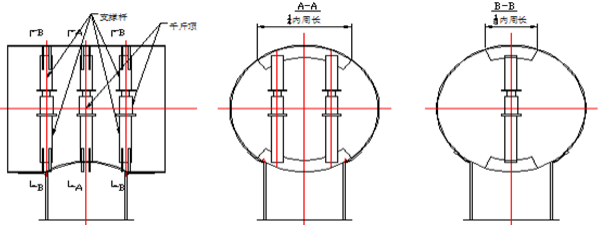

4 设备大开孔的防变形措施

焊接是造成变形的重要因素,除了焊接过程中的焊材应严格按工艺卡烘烤和恒温保温、焊材的烘烤温度、烘烤时间、恒温存放温度都应符合规定、烘烤焊条时应防止骤冷骤热或烘烤时取焊条、焊条筒的预热和保温、焊接过程中的各项参数如电流、电压、焊速、焊工技能等等因素外,还应对大开孔采取以下特别的防变形措施。可按图3制作支撑工装(与筒体接触的圆弧板材料应与筒体材料相同,圆弧板厚度不小于筒体壁厚)。用千斤顶支撑在大开孔的两侧及中间位置(圆弧板与筒体用氩弧焊点焊固定)。千斤顶加力将筒体顶出,要顶高一些,具体数据为(+0.5%~0.8%Di),焊接后有一些下沉,工装拆除后再测量就容易满足要求,决不能仅支撑到标准内径,因为焊接后有时下沉很多,工装拆除后对氩弧焊补焊部位打磨平滑,必要时PT。

图3

4 结语

通过对塔器制造和检验要点进行归纳总结,为制造厂的塔器制造提供了经验数据,有利于塔器制造质量的提高,供相关人员参考。

参考文献

[1]国家能源局.NB/T47041-2014塔式容器[S].北京:新华出版社,2014.

(作者系江苏中圣压力容器装备制造有限公司工程师)