1 背景技术概述

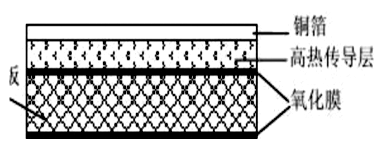

目前,随着我国科学技术和经济发展水平的提高,国民物质生活水平得以大幅度提升,对于铝基板产品应用质量也提出了更为严苛的要求。在此背景下,专业人士研发出一种新型的高导热型覆铜板铝基板(见图1),并在市场上得到了较为广泛的应用。但是,高导热型覆铜板铝基板在制备方法上与传统铝基板不同,直接导致市场上出现的高导热型覆铜板铝基板产品质量良莠不齐,在很大程度上影响了客户对该产品的选择,从而减少了铝基板的销售数量,缩小了铝基板的销售范围,其对于产品的不良影响主要体现在以下几个方面:①铝基板产品质量不合格,导致其功能不足,产品的使用年限缩短;②客户缩减成本,加剧了产品阻燃性的不稳定性;③产品所使用的填充剂不合格,严重影响了铝基板的导热性能,使用过程中极其容易发生安全事故。

图1 高导热型覆铜板铝基板结构

2 技术研究内容

本文的技术研究内容主要是用于高导热型覆铜板铝基板的胶液及其制备方法,使铝基板产品能够保持较高的导热性和阻燃性。高导热型覆铜板铝基板胶液制备需要用到的原料见表1。

表1 高导热型覆铜板铝基板胶液制备原料

| 原料 | 数量/份 |

| 含磷无卤环氧树脂(环氧树脂) | 70±2 |

| 氧化锌改性双酚A型环氧树脂(环氧树脂) | 30±2 |

| 2-甲基咪唑(固化促进剂) | 0.2±0.001 |

| 双氰胺(胺类固化剂) | 1.5±0.1 |

| 二氨基二苯砜(胺类固化剂) | 11±0.1 |

| 高纯氮化铝(无机填料) | 350±2 |

| 偶联剂 | 5.4±0.1 |

| 二甲基甲酰胺(溶剂) | 75±1 |

通过对高导热型覆铜板铝基板的胶液及其制备方法的研究,可得出以下结果:

(1)在铝基板胶液中加入氧化锌改性双酚A型环氧树脂,有效地提高了高导热型覆铜板铝基板的耐热性能。

(2)使用二氨基二苯砜作为铝基板胶液的固化剂,该固化剂属于砜类,可使固化后的铝基板分子排列得更加紧密,极大地提高了铝基板的密度,且铝基板的耐热性能和导热性能更强。

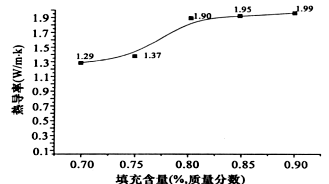

(3)由表1可知,无机填料的数量远高于其他原料,而采用高纯氮化铝作为无极填料在极大程度上提高了铝基板材料的导热性能(见图2)。

(4)在研究铝基板胶液制备方法的过程中,将不同粒径的高纯氮化铝采用科学的比例进行混合,让胶液中的氮化铝堆积度极大地提高,可使得铝基板材料的导热性能更佳。

图2 无机填料数量对铝基板材料导热性能的影响

3 实际应用与展望

由于胶液制备过程中使用的原料不同,因此铝基板的耐热性以及导热性也有所不同。

3.1 案例一

在此次制备高导热型覆铜板铝基板胶液的过程中,所使用的原料见表2。

表2 普通、高导热型覆铜板铝基板胶液制备原料

| 普通胶液原料 | 数量/kg | 高导热型胶液原料 | 数量/kg |

| 双酚A型环氧树脂 | 100±1 | 低溴型A80环氧树脂(Br含量18%) | 70±2 |

|

|

| 氧化锌改性双酚A型环氧树脂 | 30±2 |

| 2-甲基咪唑 | 0.2±0.001 | 2-甲基咪唑 | 0.2±0.001 |

| 双氰胺 | 2.7±0.01 | 双氰胺 | 1.5±0.01 |

|

|

| 二氨基二苯砜 | 11±0.01 |

| 无机填料(氢氧化铝、滑石粉等中的一种) | 350±1 | 高纯氧化铝/4um | 245±1 |

| 高纯氧化铝/1um | 105±1 | ||

| 偶联剂 | 5.4±0.01 | 偶联剂 | 5.4±0.01 |

| 二甲基甲酰胺 | 75±1 | 二甲基甲酰胺 | 75±1 |

制备高导热型覆铜板铝基板胶液的过程如下:

(1)将2-甲基咪唑固化促进剂与双氰胺固化剂按照科学的配比进行混合后,将其放入事先准备的调胶罐中,再在调胶罐中加入二甲基甲酰胺溶剂后均匀搅拌直至其完全溶解,搅拌的时间为2小时。

(2)将偶联剂按照科学的比例进行配制,并将偶联剂均等分为3份后分3次将其投入到调胶罐中,且每一次投入偶联剂后都需要均匀搅拌20分钟再投入下一份试剂,并需在3分钟内完全加完;在调胶罐中加入4um的高纯氧化铝无机填料,且一边添加一边均匀搅拌,搅拌时间不低于30分钟。

(3)将低溴型A80环氧树脂(Br含量18%)投入到调胶罐中,通过搅拌机以500转/分钟的速度对其进行高速均匀搅拌,搅拌的时间以4~6小时为宜,直到高导热型覆铜板铝基板的胶液形成。

将普通胶液与案例一中的胶液分别用于高导热型覆铜板铝基板的制备中,经过比较相关的监测数据后发现,案例一中的胶液制备出的铝基板的耐电压和导热系数都高于普通胶液,且具有较好的阻燃性。因此,证明案例一中的胶液更适用于制备高导热型覆铜板铝基板,其比较结果见表3。

表3 普通胶液与案例一中的胶液检测结果比较

| 比较结果 | 普通胶液 | 案例一中胶液 |

| 耐电压(V) | 1500 | 2000~3000 |

| 阻燃性 | 否 | 是 |

| 导热系数(W/m·K) | 0.4 | 1.5 |

3.2 案例二

在此次制备高导热型覆铜板铝基板胶液的过程中,所使用的原料与案例一中的原料相同,但在案例二中1um高纯氧化铝的数量为(75±1)kg,并增加了1um的高纯氮化铝(30±1)kg,其余的试剂完全一致。

同时,该案例中的胶液制备方法同案例一相同,仅无机填料的投入量存在差别,而与普通胶液相比,案例二的比较结果同案例一一致,其比较结果见表4。

表4 普通胶液与案例二中的胶液检测结果比较

| 比较结果 | 普通胶液 | 案例二中胶液 |

| 耐电压(V) | 1500 | 2000~3000 |

| 阻燃性 | 否 | 是 |

| 导热系数(W/m·K) | 0.4 | 2.0 |

3.3 案例三

在此次制备高导热型覆铜板铝基板胶液的过程中所使用的原料与案例一中的原料相同,但案例三把环氧树脂低溴型A80环氧树脂(Br含量为18%)改为含磷无卤A80环氧树脂(P含量为3.5%),但数量并无改变,其余的试剂完全一致。

同时,案例三中的胶液制备方法同案例一相同,仅在环氧树脂的投入量存在差别,而与普通胶液相比,案例三中比较结果同案例一致,但无卤,其比较结果见表5。

表5 普通胶液与案例三中的胶液检测结果比较

| 比较结果 | 普通胶液 | 案例三中胶液 |

| 耐电压(V) | 1500 | 2000~3000 |

| 阻燃性 | 否 | 是 |

| 导热系数(W/m·K) | 0.4 | 1.5 |

| 是否无卤 | 否 | 是 |

3.4 案例四

案例四中,高导热型覆铜板铝基板胶液制备过程中所使用的原料与案例一中的原料相同,但案例四把环氧树脂低溴型A80环氧树脂(Br含量为18%)改为含磷无卤A80环氧树脂(P含量为3.5%),但数量并无改变,且1um的高纯氧化铝数量改为(75±1)kg,并增加了1um的高纯氮化铝(30±1)kg,其余的完全一致。

同时,案例四中的胶液制备方法同案例一相同,只是环氧树脂和无机填料的投入量存在差别,而与普通胶液相比,案例四中比较结果与案例一一致,其比较结果见表6。

表6 普通胶液与案例四中的胶液检测结果比较

| 比较结果 | 普通胶液 | 案例二中胶液 |

| 耐电压(V) | 1500 | 2000~3000 |

| 阻燃性 | 否 | 是 |

| 导热系数(W/m·K) | 0.4 | 2.0 |

| 是否无卤 | 否 | 是 |

通过分析以上4个案例可以看出,高导热型覆铜板铝基板胶液相较于普通的胶液更加适用于制备阻燃型高耐电压高导热型产品,应用前景广阔。而由于在胶液制备的过程中采用的原料不同,可能会对产品的性能产生不同影响,因此,在胶液的实际使用过程中可根据产品的需求对原料进行适当调整。

4 结论

在高导热型覆铜板铝基板产品的制作过程中,最为重要的步骤就是胶液的制备,其直接决定了产品的质量。因此,为了提高产品质量,必须加强对胶液制备方法的研究与创新。

参考文献

[1]何兵兵,傅仁利,江利,等.无极填料粒子的几何特征对环氧树脂灌封胶导热性能的影响[J].中国胶粘剂,2010,19(7):20-24.

[2]邓华阳,黄增彪,张华,等.一种无卤高导热铝基覆铜板的研制[C].第十三届中国覆铜板市场技术研讨会论文集,2012.

[3]谢承佑,钟贤龙.高导热氮化铝陶瓷粉体在复合材料与电子基板应用之先导研究[D].台湾:国立成功大学,2007.

[4]周文英,齐暑华,吴轲,等.高导热型铝基覆铜板研究[J].材料科学与工艺,2009,17(3):360-363.

收稿日期:2018-09-19

作者简介:包晓剑(1977-),男,浙江人,供职于江苏诺德新材料股份有限公司,研究方向:高分子。