0 引言

我国小型液化天然气(Liquefied Natural Gas,LNG)装置具有布局分散、数量多的特点,原料气多以管道气为气源。原料天然气组分的不确定性和工艺设计本身的不完善性,是影响LNG装置稳定和达产的重要因素。装置生产不稳定,导致经常开停车,会出现天然气、电能消耗高和冷剂物料排放量大的问题。因此,有必要对原工艺和机械设备进行技术优化。针对生产中出现的工艺、机械设备两方面的问题逐步实施了工艺技术优化,从而解决了原设计技术路线与实际生产运行不匹配的问题,为LNG装置节能降耗和实现精细化管理提供经验指导。

1 小型LNG装置基本工艺技术路线

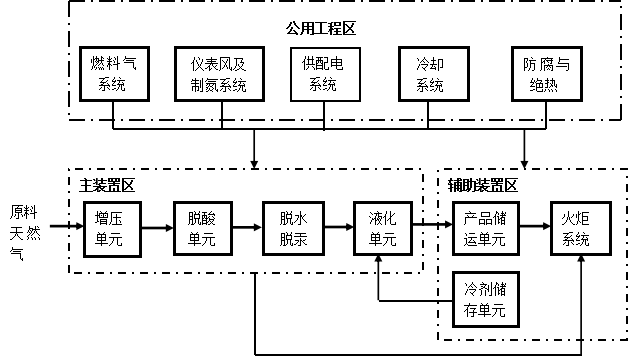

图1 小型液化天然气装置工艺技术路线

小型LNG装置工艺技术路线主要由原料气调压、脱酸性气体、脱水脱汞、液化、产品储运及装车和火炬系统共六大系统组成。主工艺流程为原料气进入装置过滤调压,经胺吸收塔脱除原料气中的酸性气体后,进入4A分子筛脱水,再进入脱汞塔除汞后,在液化单元采用混合冷剂制冷工艺将天然气冷凝为LNG,产成品LNG流入辅助装置区储存并装车外运,公用工程由燃料气、空气及氮气站、供配电、给排水、防腐与隔热等系统组成。

2 工艺技术措施

2.1 增加火炬系统氮气吹扫气

装置天然气设计日处理量为100×104Nm3/d,气源为管道天然气。原设计在火炬系统总管上游设固定吹扫系统,采用天然气作为吹扫气,设计需气量为3240Nm3/d,分散设置5个吹扫点,其中冷火炬系统设置2个吹扫点,其中热火炬系统设置3个吹扫点,工作温度为-162℃~35℃,保持火炬系统微正压,排放介质为冷剂和天然气,排放形式为间歇性排放。

为了降低装置中天然气消耗量,对原装置火炬系统吹扫气进行工艺优化,在5个吹扫点处均增加一条来自制氮系统的氮气管线,制氮系统出口压力调至0.6Mpa,分别接入原火炬系统5个吹扫点,总计氮气流量3360Nm3/d,与原设计相比裕量为120Nm3/d,同时用8字盲板封堵原天然气进火炬吹扫系统管口,吹扫气由天然气改用氮气,天然气仍作为吹扫气备用,更好地保证了火炬系统的安全稳定运行。

2.2 BOG回收利用

LNG储罐是辅助装置区中的产品储存设备,储罐有效容积为2×104m3,设计压力118KPaA,采用常压储存,工作压力112kPaA。在正常生产中,储罐闪蒸气用作燃料气或进行再液化,由于原料气组分发生变化,BOG闪蒸气量增加2010Nm3/d,使得BOG压缩机能耗增加。

为从根本上解决洁净天然气资源浪费,提出BOG回收工艺技术优化方案:

通过HYSYS模拟计算,将储罐工作压力由112kPaA提高至115kPaA,经过该工艺运行参数调整后,2013年11月BOG闪蒸气量已减少2000Nm3/d,同时降低了BOG压缩机和冷箱负荷。

经过BOG回收工艺优化后,辅助装置区LNG产品储存系统正常稳定运行,彻底解决了正常生产中因原料气组分变化导致BOG闪蒸气量增加的问题。

2.3 更换冷剂压缩机密封气介质

冷剂压缩机是液化单元为混合冷剂提提高压力的主要核心设备,设备运行的平稳性对装置生产是否稳定起决定性作用。密封气作为冷剂压缩机运行的辅助系统,原设计采用氮气作为密封介质,设计压力1MPaG,在压缩机启动之前,需将液氮系统中液氮泵增压至1.4MPaG,并达到环境温度,耗时约1.5h,密封气才能达到正常启动条件。装置投产后,若液氮泵异常,则密封气工作压力达不到1MPaG,冷剂压缩机不能正常启动或联锁停机。

为了安全、高效地解决此问题,将密封气介质由氮气改为天然气,气源取自BOG压缩机出口天然气,在BOG压缩机出口增加一条DN25,长为25m的管道至密封气管道并配置控制阀,可在1分钟内使密封气达到工作压力,保证了冷剂压缩机密封气系统的稳定运行。

3 再生气加热炉新增紫外线火焰检测系统设备优化

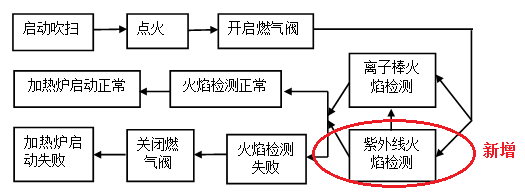

再生气加热炉为脱水单元再生4A分子筛的再生气提供热源,设备原设计采用电离式离子棒火焰检测器,因装置所处环境雾气重、湿度大,导致再生气加热炉内部经常有凝液滴落,使电离式离子棒火焰检测器探针长期受潮,在阴雨天,发生再生气加热炉火焰检测故障,自动停炉或启动失败,分子筛再生气会因温度低而联锁装置停车。为解决离子棒火焰检测器探针检测故障问题,在原检测系统的基础上,增加紫外线火焰检测器。

工作原理:紫外线火焰检测器利用波长小于300nm的紫外线作为探测信号,传感器采用常激励UV光敏传感器,属光子检测,信噪比高,具有极微弱信号检测能力,光敏传感器在190~270nm光谱狭窄范围下,产生电流,通过内置MCU信号采集、综合分析并进行逻辑判断。紫外线火焰检测器通过探测物质燃烧所产生的紫外线来探测火焰燃烧情况,从而判断再生气加热炉是否点燃。紫外线火焰检测器与电离式火焰检测器之间连接切换开关,切换开关通过接线端子与控制器相连,当燃料气正常燃烧时,检测器一直处于火焰检测状态;当紫外线火焰检测器出现故障时,立即切换至原设计电离式火焰检测器,检测器向中控室发出熄灭信号,自动切断燃料气,同时发出声音报警提示。

再生气加热炉经优化技术解决了因环境潮湿造成检测器故障的问题,确保了全装置连续稳定生产。

图2 新增紫外线火焰检测系统技术方案

4 经济效益分析

4.1 工艺技术优化经济分析

增加火炬系统氮气吹扫气,减少天然气消耗量3240Nm3/d,按全年365天计,年减少天然气消耗量1182600Nm3,年增加氮气用量1226400Nm3。天然气价格按2.38元/Nm3计,氮气价格按0.448元/Nm3计,年减少生产成本226.52万元。

BOG回收利用优化,按设计年操作天数330天计,年减少排放天然气量663300Nm3;天然气销售价格按2.38元/Nm3计,年减少经济损失203.684万元。

更换冷剂压缩机密封气介质,按设计年操作330天计,液氮泵功率为3kW,更换冷剂压缩机密封气后,年节约用电量23760kW·h。电价0.52元/kW·h,年节约电费1.236万元。

4.2 设备优化经济分析

再生气加热炉新增紫外线火焰检测系统,有效降低了年停车次数,经计算单次开停车可节省19.86万元。

5 结论

通过装置对以上4项技术措施验证,技术可靠,解决了公司3座小型LNG装置生产中存在原料气组分不确定和设计本身不完善导致装置不能长、满、优稳定运行的问题,每年降低天然气消耗量1845900Nm3、节约电能消耗23760kW·h,根据经济核算,年最低节约生产成本约451万元。所采用的技术改造措施,为我国小型LNG装置生产过程中实现精细化管理提供经验参考和借鉴。建议新建LNG装置在前期可研和设计中,充分考虑装置所处工作环境,采用先进适用的工艺技术和设备。

参考文献

[1]顾安忠,鲁雪生.液化天然气技术手册[M].北京:机械工业出版社,2010:503-510.

[2]敬加强,梁光川,蒋宏业.液化天然气技术问答[M].北京:化学工业出版社,2006:77-82.

[3]郭海燕,张炜森.珠海LNG装置技术分析与运行情况[J],石油与天然气化工2012,41(1):43-47.

[4]王伟.自检式紫外线火焰检测器的应用和故障处理[J],现代制造技术和装备,2010,4:73-74.

[5]王小尚,等.LNG接收站BOG处理与工艺优化—以青岛LNG接收站为例[J],天然气工业,2014,34(4):125-130.

[6] PARK C,SONG K,LEE S et al.Retrofit design of a boil off gas handling process in liquefied natural gas receiving terminals [J].Energy,2012,44(1):69-78.

[7]段碧君.江苏LNG接收站BOG压缩机的节能降耗措施[J].油气储运,,2012,31(zl1):167-170.

(作者系四川华气天然气销售有限公司工程师)