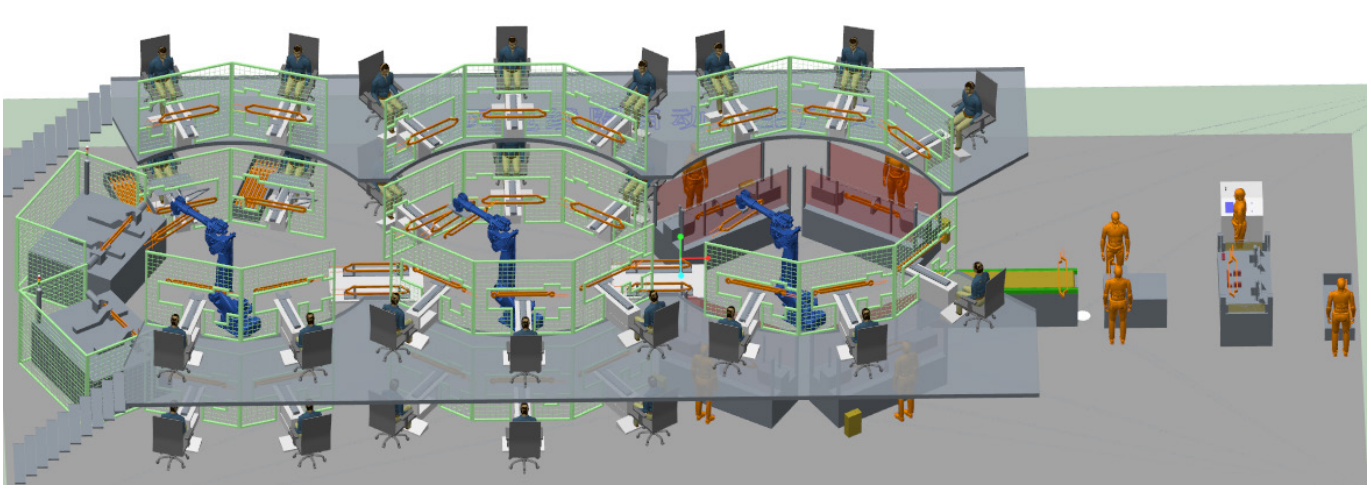

按照线圈的生产工艺流程,将现有设备(数控涨型机、包扎机、整形机、检测设备)配置机械臂、多种型号的工作台、缓存台、综合检测台、皮带输送线等进行系统整合。采用以机器人为中心的串联分段式结构,综合考虑工艺流程、整体结构布局、机器人效率和各工位占地面积等因素,整条生产线按工艺流程和功能,分为Ⅰ、Ⅱ、Ⅲ、Ⅳ4个工段。生产线整体布局如图1所示。

图1 中车电机风电线圈自动生产线整体布局

每个工段内,根据设备特性设计工位间距,人工位间距2.4m,各工段预留维护通道;机械手运动区域设计物理防护围栏和电子防护光栅,确保人员安全、设备正常运行。

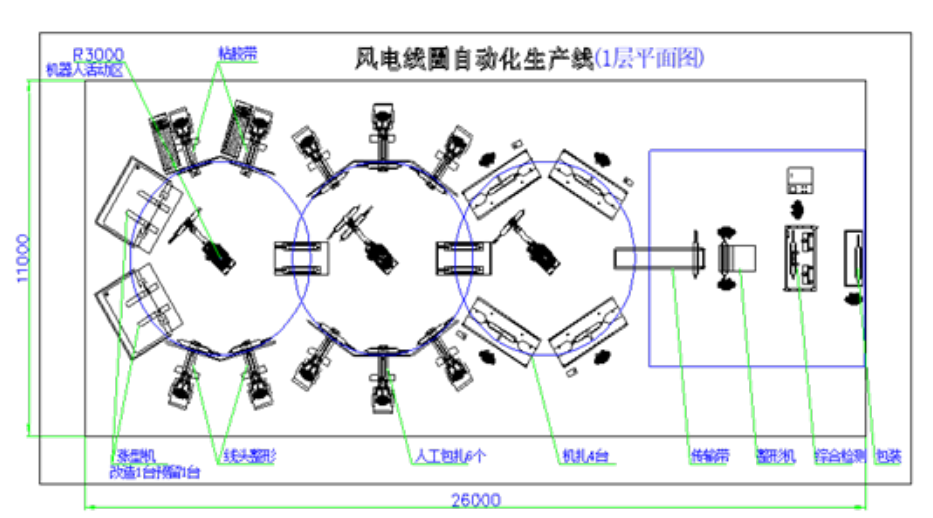

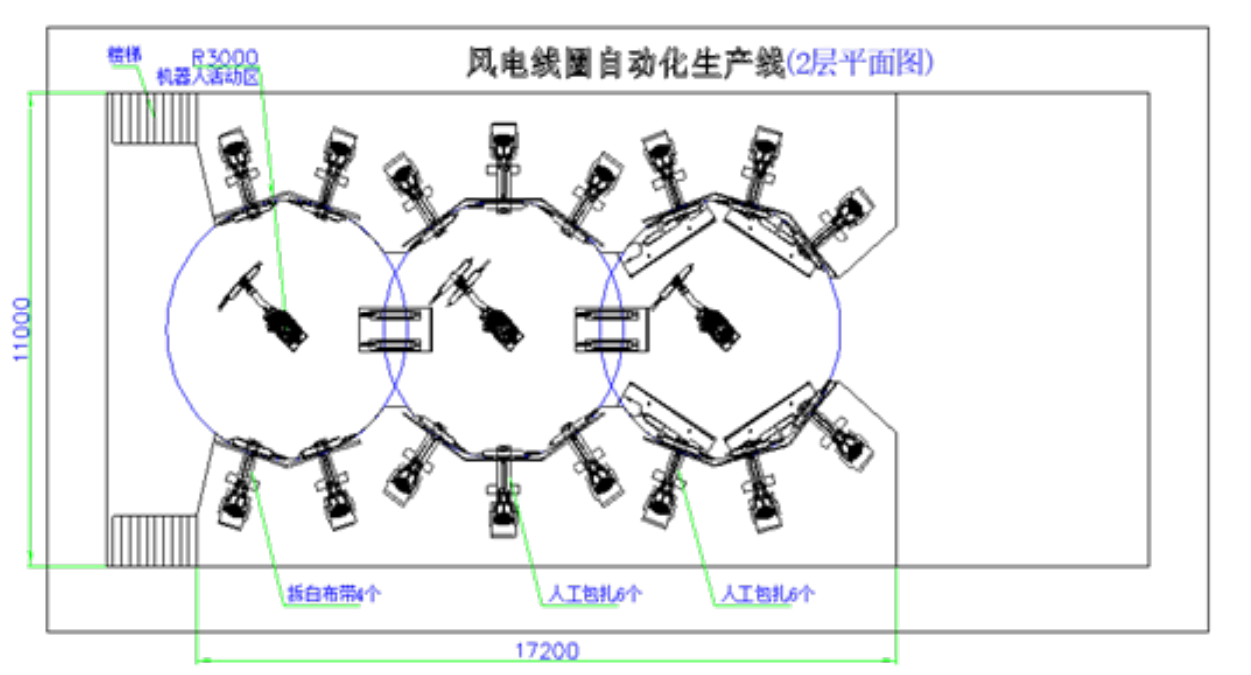

在人工位较多的Ⅰ、Ⅱ、Ⅲ工段以机械手为中心,局部架高2m形成两层的圆形布局;将部分人工工位布置在2层,机械手采用串行布局并固定安装。工位数量相对较少的Ⅳ工段为直线形布局,利用传送带转运工件。每个工段自成1个小循环,固定安装的机械手从第1个工位顺序运行至最后1个工位,再返回第1个工位并重复操作。生产线两层布局平面如图2和图3所示。

图2 生产线第1层布局平面图

图3 生产线第2层布局平面图

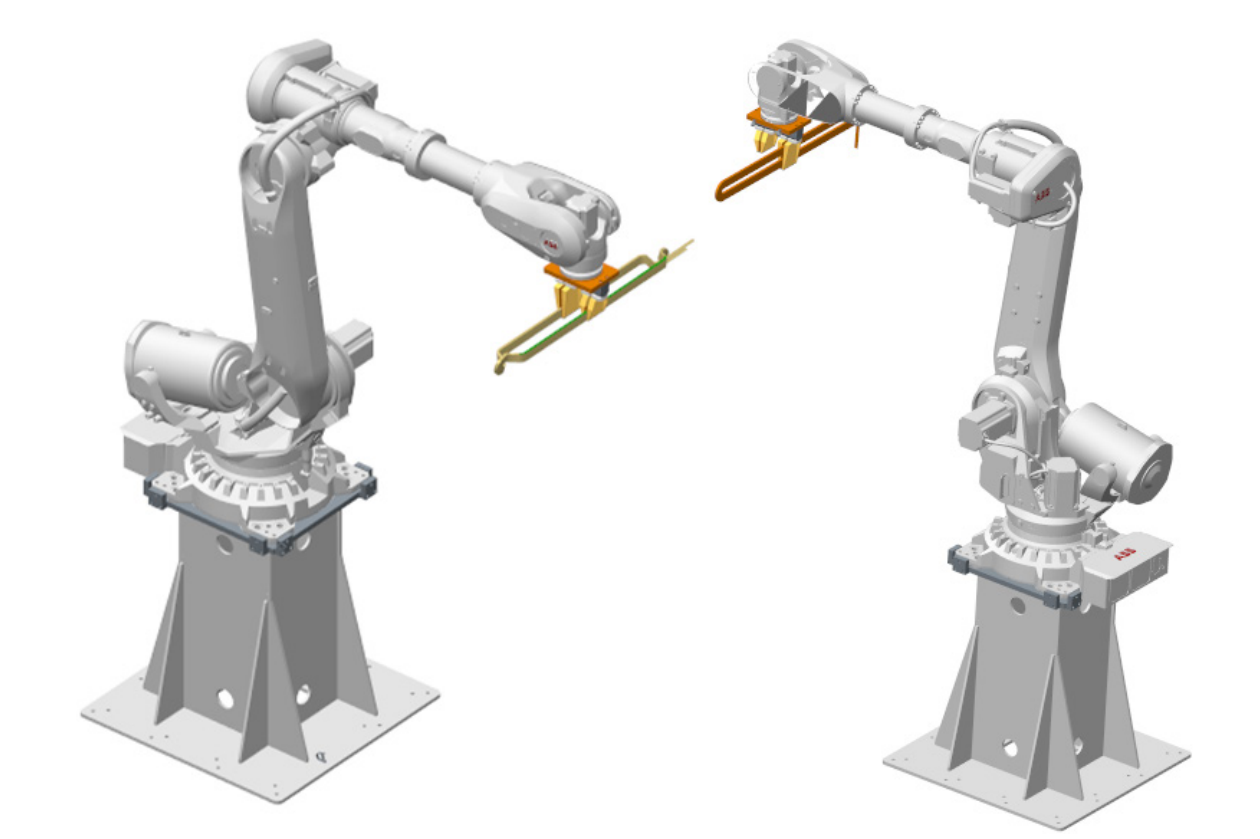

2 机械手卡爪设计

机械手作为风电线圈自动化生产线重要转运设备,通过其卡爪设计,实现自动化生产线采用柔性化的上下线。1套机械手卡爪适应1类型不同规格线圈,满足梭形线圈和成型线圈的抓取,适应各种人工位和设备工位的抓取。生产线系统按最大容量完成人工位、设备的集成和编程调试。当各工段工位数量最大时,机械手能满足节拍要求;当各工段工位数量减少时,机械手等待时间延长。生产线既能进行满负荷运行,又能根据人员和设备情况,进行低负荷运行。机械手卡爪设计图如图4所示。

图4 机械手卡爪设计图

3 人工位设计

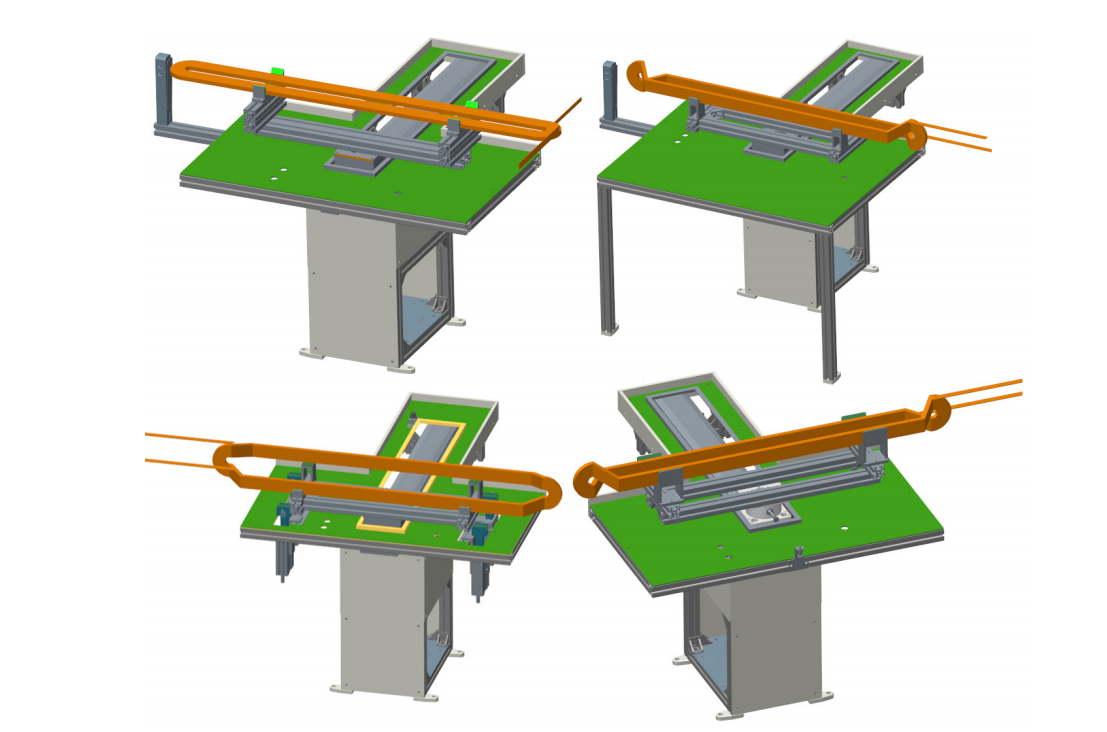

由于引线头和鼻部处理的复杂性,必须设计多种配套的人工工作台。在风电线圈生产线自动化改造中,设计了4种型号人工位,如图5所示。

图5 4种型号人工位设计图

专用人工位的设计,既满足不同工序操作要,又能大幅提升操作人员的舒适度,更利于操作人员保持长期、高效工作状态。

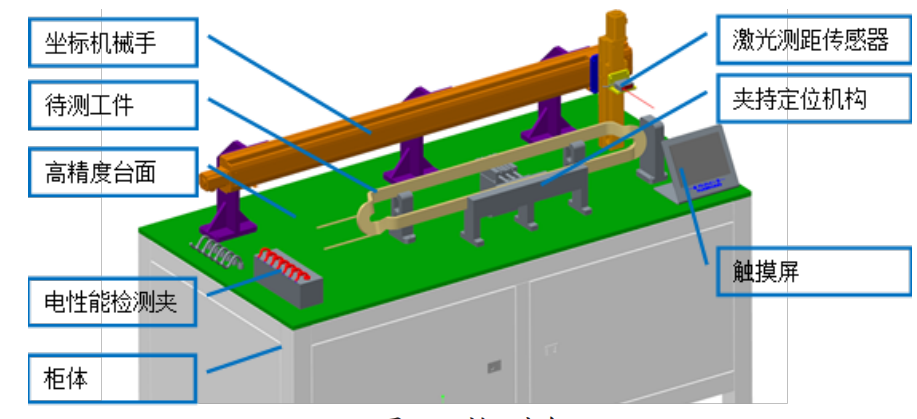

4 检测台设计

检测台采用桌面式柜体结构,由柜体(内置气动元器件和控制板)、高精度台面、夹持定位机构、坐标机械手、激光测距传感器、触摸屏等构成,集成原有电性能检测设备,如图6所示。

图6 检测台

二维坐标机械手具备水平和垂直运动功能,带动其前部安装的激光测距传感器运动,系统采集激光测距传感器的距离信息,结合二维坐标机械手的水平位置和垂直高度信息,可以测量工件的总长度、跨距宽度和偏转角度,结合系统预设值,判断工件尺寸是否符合技术要求。

5 结语

风电线圈自动化生产线采用两层平台结构,布局紧凑合理,节约厂房面积约200m2。工件在生产线上自动流转,结合各种保护、检测措施,可实现风险可控、高效生产。采用机械手和皮带传输线相结合的自动物流方式,大幅降低人员劳动强度,有利于操作者保持高效的生产状态。风电线圈生产线通过自动化改造实施,制品数量由10台减至2.19台,降低87.8%;操作人员数量由30人减至20人,降低30%;生产效率提升20%。

作者:张海军 郭 峰 (成都中车电机有限公司)

本文刊发于《中国高新科技》杂志2020年第24期

(转载请注明来源)