德国工业4.0战略是通过技术实现网络虚拟世界与实体物理世界融合,反映人与机器间关系的变革。机床刀具和数控技术的更新推动了高速化、高精度、柔性化和多功能化及高智能化数控机床的快速发展,而电主轴是高性能数控机床的核心功能件之一,也是精密数控机床的关键组件之一。在航空航天等领域,复杂精密零部件的加工主要依靠高性能数控机床完成,电主轴性能决定了高性能数控机床的性能,反映了当前中国机床的技术水平。因此,电主轴在高端智能装备产业发展中有着不可或缺的关键地位。21世纪以来,河南洛轴公司独立开发出转速最高为150000r/min,扭矩最大为200N·m的系列化加工中心用电主轴。尽管我国电主轴的研发已取得了较大进步,但与欧美发达国家电主轴产品相比,国产电主轴的差异主要体现在性能稳定性、高转速、低速大扭矩及润滑和密封技术等。研发高性能的电主轴具有重要意义,为我国精密数控机床领域的发展打下了坚实的基础。

1 电主轴介绍

1.1 电主轴技术现状

与国外公司相比,国内从事电主轴研究与生产的企业在研发及技术创新均具明显政策支持。目前,行业分工越来越专业化,欧美等发达国家先进数控机床用主轴研发公司只对主轴的总体设计与研发、主轴装配和后续主轴测试相关工作。而主轴所需的核心部件均为外购件,如主轴用轴承、主轴用电机、主轴拉刀机构及轴承润滑油品等,专业化分工与合作,实现各零部件专业化、批量化生产,既保证了零件的质量,又可一同开发,数控机床用主轴公司与各外购件供应商间相互合作,行程良性循环,在各自负责部件上进行专业化科技攻关,研发出行业领先的产品,推动了数控机床用主轴行业技术的快速发展。

当前,国内数控机床用主轴公司分布区域差异明显,技术实力和主轴侧重产品不同,且各公司独立开发,还未形成产业联盟和资源共享体系。河南洛轴公司为轴承行业领先企业,在数控机床用主轴具有较强的研发实力,其他数控机床用主轴公司创新能力和综合技术实力均较弱,尤其在主轴的轴承润滑和密封、主轴用电机、关键零部件加工工艺及主轴控制芯片及控制系统等方面基本无核心研发技术和知识产权。当前,国内高性能数控机床的主轴主要来自欧美等发达国家与地区,其中,台湾电主轴产品在国内的市场占有率约为50%左右。因此,数控机床用主轴控制系统等关键技术严重制约了国产高端数控机床的发展。

1.2 电主轴技术的发展趋势

随着2025中国智造的推广和高端数控机床的发展需求,高端数控机床用电主轴技术未来发展的核心主要集中在如下六个方面:(1)转速高、刚度大、高速大功率和低速大转矩的方向发展;(2)精度更高、可靠性更好和工作寿命更长的方向发展;(3)主轴用电机的形式多样化与性能复杂化的方向发展;(4)快速启停、互联网化及智能化的方向发展;(5)主轴用刀具接口标准统一化,与国际HSK相统一;(6)主轴的轴承及其预载荷施加形式、轴承的润滑方式多样化方向发展。

研发HFS1501.29型电主轴,突破了高速大功率、大扭矩紧凑型电主轴研制与延寿的几个关键技术,致力于研究和开发新的、高性能的电主轴单元产品,实现产品系列化以满足现代制造业高速加工技术的需要。目标是打破国际技术垄断,提升我国高速加工制造水平,满足国内主要数控装备制造厂商的需求,同时为提高我厂市场竞争力提供技术保障,具有非常重要的现实意义。

2 电主轴的设计

2.1 技术难点分析

与欧美等发达国家和地区的电主轴产品相比,我国电主轴产品性能稳定性、功能复杂性和品种序列化等方面均存在较大差距,国产电主轴的发展明显滞后,在高精度、高速度、大功率和高可靠性等方面无法满足要求。

结构紧凑型高速大功率精密电主轴产品在国内较为少见,且目前电主轴产品普遍存在精度寿命低、稳定性差等缺陷,往往在工作不到几千小时甚至数百小时后就要拆机维修,严重影响了整机的工作效率和使用精度。因此,研制紧凑型高速大功率精密、精度寿命高、稳定性好的电主轴是目前我国装备制造业亟待突破的技术难题。

HFS1501.29型电主轴在研发过程中的主要难题如下:

(1)对电主轴散热问题的妥善解决,对主轴轴承进行正确合理的选用,对电主轴空气和水冷系统结构进行改进以解决主轴和刀具冷却问题,从而提高可靠性和使用寿命。

(2)在装配工艺和性能测试方面,对电主轴进行严格的动平衡控制,以避免机床在远行过程中发生震动;确定主轴和配合零件联接的过盈量时,需考虑配合表面的粗糙度、工作温度与离心力、重复装卸次数、结合面形位公差等,设置合理的预紧力,保证主轴系统刚度和回转精度的同时又能在高速情况下避免轴承过热导致精度丧失甚至失效。

(3)对大功率电主轴拉刀机构进行改进,以提高机床主轴精度的保持性。同时,研制的加工中心用紧凑型高速精密大功率电主轴寿命需大于8000工作小时,并满足技术指标见表1。

表1 HFS1501.29型电主轴主要技术指标

| 序号 | 技术指标名称 | 技术指标值 | 序号 | 技术指标名称 | 技术指标值 |

| 1 | 套筒直径 | 170mm | 5 | 旋转精度 | 端跳<2μm,径跳<3μm |

| 2 | 最高转速 | 24000rpm | 6 | 振动 | 最高转速时,振动速度<0.4mm/s |

| 3 | 额定功率 | 29kW | 7 | 温升 | 最高转速至热平衡状态时,前轴承外周<25℃,套筒外周<20℃ |

| 4 | 额定扭矩 | 92N·m | 8 | 寿命 | 大于8000工作小时 |

2.2 技术方案及实施

2.2.1 电主轴的结构形式

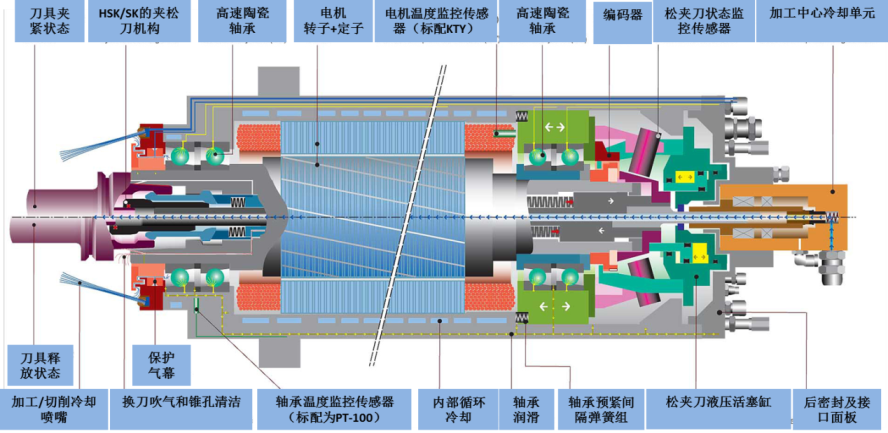

电主轴的常用设计结构主要有两种形式:(1)主电机安放与电主轴后轴承的后面。该形式既可将电主轴前端的径向尺寸减小,又可实现电机良好的散热,特别适合对模具的精密高速加工。但电主轴的轴向尺寸较大,常常应用于小型的高速数控机床。(2)主电机安放于主轴的前轴承与后轴承间。该形式为主流的电主轴基本形式,其主要优点为电主轴轴向尺寸较小,且主轴刚度和功率较大,常应用于大、中型的高速数控机床。根据需要,HFS1501.29型电主轴的内部结构采用了第二种形式。主轴的壳体直径Ф190mm。法兰直径Ф228mm。主轴总长控制在600mm左右,安装长度在452mm左右。整备质量约为70kg。

图1 HFS1501.29型电主轴设计结构图

2.2.2 电主轴散热结构的设计

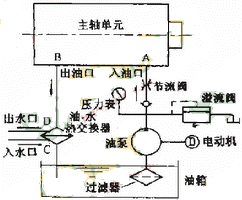

电主轴内部主要有两个热源,其一为内藏式高速主电机,其二为电主轴的轴承。与普通机械主轴相比,电主轴的内藏式高速主电机是主要发热源。主电机安放于主轴前轴承与后轴承间形式下封闭的主轴箱体内电机散热条件差,温升明显偏高。另外,主轴轴承位于主电机旁,其热敏感度高,主电动机散热较差,明显降低轴承的工作精度,影响了数控机床工作的可靠性。因此,HFS1501.29型主轴配以外部冷却、轴心出水切削冷却和润滑油供应系统,使主轴能够可靠、安全和高效地运行及切削加工。图2所示为电主轴的外循环油水冷却系统。主体外壳构造有半冷却回路(如图1所示),数控机床正常工作时,冷却回路系统中冷却油不断流动,将主电机产生的热量及时快速带走。

图2 HFS1501.29型电主轴的冷却系统

主轴轴承工作发热也是电主轴的另一主要的热源,电主轴工作时运转的转速越高,则dm·n值越大(dm为电主轴前轴颈的直径,单位为mm;n为电主轴的最高转速,单位为r/min)。因此,对电主轴轴承的热态与动态的性能具有特别严格的要求。HFS1501.29型电主轴的前后轴承均采用进口高速陶瓷珠角接触式轴承,与同规格球轴承相比,其直径小了近1/3。高速陶瓷珠角接触式轴承的材料热膨胀系数较小、弹性模量大、密度较小和硬度较高等特点,安装该材料轴承的电主轴转速很高,其dm·n值可达2×106,且具有温度升高小、刚度大和工作寿命长的优点。

另外,电主轴的轴承润滑方式采用先进的DLS——沟槽滚珠直接润滑系统,具有润滑效率高、温升低的特点。电主轴在高速运转过程中,与油雾润滑的温升相比,DLS润滑下电主轴轴承的温升可明显降低9℃~16℃,且随dm·n值增大,降温效果更明显。

2.2.3 电主轴的动平衡设计

HFS1501.29型电主轴转速最高达24000r/min,在电主轴运转过程中遇到很微小不平衡量,均会引起巨大的离心力,在巨大离心力的作用下机床产生明显振动,零件加工精度和表面质量均受到较大影响。因此,对电主轴进行严格的动平衡控制决定了电主轴研发成败的关键项之一。电主轴及其附件均需经过精密的加工、装配和调校。另外,转轴为电主轴的回转体,其精度直接决定电主轴的最终精度。因此,对转轴进行了精密车削、高精度外圆磨并对形位公差尺寸进行了严格的检测,并对转轴进行严格的动平衡检测,且安装于转轴的部分零件也将随转轴一同进行动平衡检测。最终,主轴组件动平衡精度达到了0.4级以上的水平,最高转速时,振动速度<0.4mm/s。从而保证了加工精度和表面质量。图3为主轴动平衡使用的高精度动平衡机。

图3 高精度动平衡机

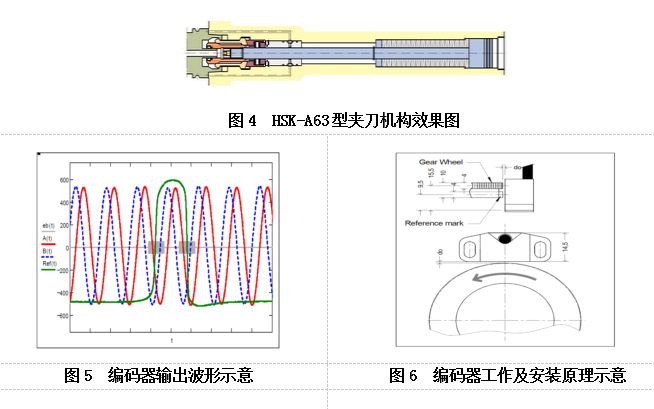

2.2.4 电主轴的拉刀系统

拉刀机构是电主轴结构中的重要部分,因此我们对拉刀机构进行了改进以提高机床主轴精度保持性。HFS1501.29型电主轴使用了国际上通行标准的HSK-A63型刀柄接口,从而便于加工中心的换刀系统和使用加工中的刀具选配。主轴的拉刀系统采用OTT同等级元件,并配以相应的PNP型数字传感器3~4组完成主轴换刀位置的检测,有效地配合了加工中心的自动换刀功能。该型主轴预设安装L+B公司的GEL2443KN1G5型编码器,用于主轴的速度监控和位置监控。

另外,设计人员还对该型主轴的结构部件进行了相关的应力分析和刚性计算,确保主轴的结构件载荷满足切削运转的需求。对配合表面的粗糙度、工作温度与离心力、重复装卸次数、结合面形位公差、考虑热弹耦合对多界面配合的作用进行了综合考虑,精确确定配合界面过盈量;对轴承预载荷、轴承跨距、轴承结构参数及主轴的结合刚度等参数进行了匹配,控制电主轴温升、降低整机振动,提高其精度稳定性和寿命。

4 结语

高转速、高精度的数控机床是实现智能化高速加工的关键设备,高转速电主轴作为高转速、高精度的数控机床的核心部件之一,它的研发为数控机床智能化高速化提供了必要的技术储备。但转速电主轴由于结构的特殊性,尚有许多新的问题需要解决。HFS1501.29型电主轴的成功研制及应用,解决了电主轴产业化过程中工艺技术、高效专用设备、产品可靠性等关键难题;掌握核心技术与关键共性技术,通过集成创新集中解决技术研究分散、经验化、理论与实践结合不紧密,产业化能力差,产品的可靠性差等问题,成功填补了国内该领域的技术空白,为高端智能化精密数控机床领域的发展打下了坚实的基础。

参考文献

[1]裴长洪,于燕.德国“工业4.0”与中德制造业合作新发展[J].财经问题研究,2014,(10).

[2]马帅,伞红军,吴智恒,等.高速电主轴技术综述[J].机械制造,2014,52(5).

[3]田华.数控机床高速电主轴结构设计及性能分析[D].成都:四川大学,2006.

[4]马帅,伞红军,吴智恒,等.高速电主轴技术综述[J].机械制造,2014,52(5).

[5]杨贵杰,秦冬冬.高速电主轴的关键技术及发展趋势[J].伺服控制,2010,(2).

[6]窦怀洛,郭丽娟,肖如锋,等.数控机床高速电主轴技术及应用[J].机电工程技术,2011,40(4).

收稿日期:2017-12-01

作者简介:张玉冰(1987-),黑龙江佳木斯人,上海新力机器厂中级工程师,硕士,研究方向:高端数控装备。