1 项目研究背景

路西环线增建二线府河中桥、清水河中桥邻近原西环线,两座中桥均采用48m下承式道砟桥面钢桁梁,钢桁梁与既有设备最近距离仅10cm。钢桁梁选用专桥(2008)9010号设计图,主桁类型为三角型腹杆体系下承再分式道砟桥面钢桁梁,全长49.5m,桁高12.0m,主桁中心距8.0m,节间长4.0m。

府河钢桁梁处于3500m曲线和1.5‰的坡道上,靠近成灌高铁上行线,线间距为8.5~8.2m,桥位既有线电杆和电缆槽已侵入新建桥梁界内。按照路局对既有线的管理规定,高铁20m范围内不允许动用吊车等大型设备,只能在天窗点内施工,作业时间很短,在既有线旁拼装桁梁难以保证施工安全和施工进度。

清水河钢桁梁处于800m曲线和4‰的坡道上,与既有线线间距8.4~13.3m,且在拼梁一侧(安靖侧)距1#桥台70m处上方有35kV高压线横向通过,距1#桥台90~200m范围为软地基段需做水泥搅拌桩,钢桁梁拼装场设置时应避开高压线及水泥搅拌桩区域。

2 邻近营业线钢梁拼装场规划

在进行拼装场选址时,可按照以下原则进行:

(1)钢桁梁桥址位于直线地段、半径≥1000m的曲线地段、半径<1000m的曲线地段且河道与桥梁中线夹角大于60°时,钢桁梁拖拉方式首先考虑先纵向拖拉、再横向拖拉的方式,拼装场设置在路局相关规范规定的营业线影响区域之外。

(2)钢桁梁桥址位于半径<1000m的曲线地段且河道与桥梁中线夹角<60°时,钢桁梁拖拉方式首先考虑仅纵向拖拉,拼装场设置桥梁中线延长线上,具体设置位置以确保拼装场在路局相关规范规定的营业线影响区域之外。

3 钢桁梁拖拉施工技术

3.1 导梁

3.1.1 导梁设置方式

钢桁梁拖拉施工时,宜采用前置导梁,减少主梁悬臂负弯矩,但导梁不宜过长,否则会导致导梁与钢桁梁接头处负弯矩和支反力的相应增加,因此导梁长度一般为顶推跨径的0.6~0.7倍。

3.1.2 导梁结构形式

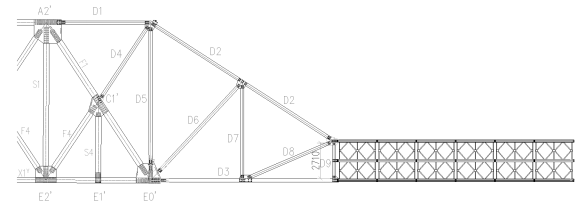

导梁设计时,已充分考虑拖拉过程中各个工况下的受力分布情况,从导梁前端到主梁方向,导梁所承受的弯矩、剪力、扭力逐渐增大,因此在靠近主梁方向的导梁结构需进行设计加强,逐渐提高导梁体系的各项性能。经过分析对比,在导梁前端采用贝雷梁、导梁后端采用钢制格构件,充分利用贝雷梁抗弯性能好、结构自重轻、便于拆装的特点,以及钢制格构件整体稳定性好、抗剪能力强、结构自重轻的特点。导梁结构图如图1所示。

图1 导梁结构图

导梁设计完成后,需采用结构计算软件对钢桁梁及导梁体系在不同工况下的工作状况进行受力分析检算,计算拖拉过程各工况的支点反力、钢桁梁及导梁最大变形和应力,以确保施工过程中的安全。

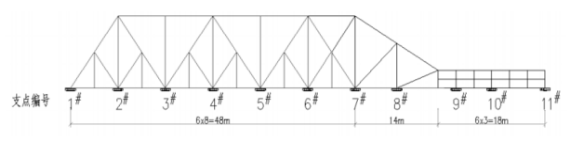

图2 拖拉过程各支撑点编号示意图

对拖拉过程进行详细分析,具体分析步骤见表1。

表1 拖拉步骤分析表

| 序号 | MIDAS步骤名称 | 施工内容 |

| 1 | 1-1主体拼装 | 钢桁梁拼装 |

| 2 | 1-2型钢拼装 | 导梁型钢桁架部分拼装 |

| 3 | 1-3贝雷梁拼装 | 导梁贝雷梁拼装 |

| 4 | 2-1最大悬臂 | 达到最大悬臂状态 |

| 5 | 2-2前端上墩 | 导梁前端支撑在墩上 |

| 6 | 4-2拆前导梁 | 拆导梁,前端上滑道后移 |

| 7 | 4-5拆贝雷梁 | 拆除全部贝雷梁 |

| 8 | 5拖拉就位 | 拖拉前移就位 |

| 9 | 6拆导梁 | 拆除导梁, |

| 10 | 7横移就位 | 顶梁、上滑道转向,横移就位 |

3.2 上下滑道

3.2.1 上、下滑道的结构形式选取

根据桁梁特点,任何状态下桁梁仅可在大节点处承受作用力,因此上滑道仅在下弦杆大节点位置处设置。上滑道由两根工字型钢及钢板焊接而成,上滑道与下滑道接触面焊接5mm厚度的无锈钢板以减少上下滑道间的摩阻力。

下滑道由两根H600×300型钢拼焊组成箱型梁截面,下滑道按8m一节制造,节与节之间采用螺栓加拼接板的形式连接。

3.2.2 滑动介质的选取

根据施工经验,聚乙烯四氟板、工程塑料板的摩擦系数较低,一般为0.04~0.08,并且在拖拉过程中稳定性较好。

在实施过程中,下滑道上的不锈钢板与上滑道之间加入2.5cm厚聚四氟乙烯板作为滑动介质,采用液压油作为润滑介质,并在上滑道上焊接铁块,作为聚四氟乙烯板的限位挡板。通过试验表明,在采用聚四氟乙烯板作为滑动介质后,拖拉力较为稳定,摩擦系数基本维持在0.02~0.04之间。聚四氟乙烯板表面虽有划痕,但划痕内无铁屑、焊渣及砂等杂质残留。

3.3 限位

通过对上、下滑道受力情况进行分析,在拖拉过程中,可减去上滑道限位挡块,并在拖拉过程中加强观测钢桁梁及导梁体系的偏移量,确保偏移量小于15cm。

3.4 纠偏

通过对钢桁梁导梁体系、下滑道以及条形基础的相互受力分析后,发现采用在钢桁梁导梁体系与下滑道之间施加相互作用力,能进行纠偏,因为聚四氟乙烯板与下滑道不锈钢板之间的摩擦力远小于下滑道与基础之间的摩擦力,反力架设置在下滑道上,通过30t螺旋千斤顶进行纠偏,在使用过程中,反力架、下滑道及钢桁梁为一个整体,千斤顶施加的纠偏顶推力在这个体系中属于内力,该方式能有效地对钢桁梁及导梁体系进行纠偏。

3.5 拖拉

3.5.1 拖拉装置选取及设置

采用连续千斤顶代替卷扬机做为拖拉动力,提高拖拉稳定性,降低钢绞线或钢丝的使用量。

在实际施工过程中,连续顶推千斤顶系统工作时,拖拉力及拖拉速度运行比较平稳,两台千斤顶的同步率由电脑控制,同步率较好,两侧偏移量小。

3.5.2 拖拉中的中线、水平监测

钢桁梁在拖拉过程中,须自始至终设专人负责监测中线、水平、挠度情况。指挥系统根据监测信息发出指令,通过调整两台ZLD100千斤顶的牵引速度来微调走行中线,拖拉时,钢桁梁中线偏移限度为±15cm,且前后两端不得偏向于中线的同一侧。当偏移量达到15cm时,采用纠偏反力架对钢桁梁及导梁体系位置进行纠正。监测项目及频率表详见表2。

表2 监测项目及频率表

| 序号 | 项目 | 观测频率 | 观测方法 |

| 1 | 钢桁梁前端偏移 | 每行走3~5m | 尺量或全站仪 |

| 2 | 钢桁梁后端偏移 | 每行走3~5m | 尺量或全站仪 |

| 3 | 导梁前端下挠值 | 上0#桥台前、顶梁 | 水准仪 |

| 4 | 钢桁梁尾部标高 | 上0#桥台前、顶梁 | 水准仪 |

| 5 | 下滑道下沉值 | 上滑道登上后 | 水准仪 |

3.5.3 节点脱空

在前端上滑道即将离开下滑道之前,用两个200t千斤顶顶起钢桁梁前端,使前端上滑道与下滑道脱离,然后拆卸前端上滑道,利用千斤顶缓慢下放钢桁梁前端使其重量转换到另一个上滑道上,避免产生突然下挠的现象。

3.5.4 导梁上墩

导梁前端到达前方桥台时,用4台200t千斤顶将钢桁梁连同导梁整体顶起,根据测量的导梁前端下挠度,将下滑道用钢板整体垫高相应高度,然后千斤顶整体回油将钢桁梁上滑道落于垫高的下滑道上,启动纵向拖拉牵引设备将钢桁梁向前拖拉使导梁跨上前方桥台,接着使用两台200t千斤顶将导梁前方顶起安装导梁下方的上滑道,使用4台200t千斤顶再次将钢桁梁整体顶起,抽出先前垫下滑道下方的钢板将下滑道标高复原,钢桁梁整体下放于下滑道上,完成导梁上墩工序。

3.5.5 横向拖拉

若钢桁梁拖拉需要横向拖拉时,在纵向拖拉到位后,拆除导梁及下滑道,用四台200T千斤顶整体顶起钢桁梁,安装横移滑道,然后将钢桁梁落于横移滑道上。横向拖拉的钢桁梁着力点设于横移上滑道上,使用型钢制成的钢凳子锚固于上滑道上;反力点设于桥台的顶帽上,反力架与预先埋设的预埋件焊接形成受力结构。

3.5.6 钢桁梁就位

钢梁受顶位置在端横梁上,采用4台100t千斤顶。安放千斤顶位置要准确,千斤顶中心应对准受力部件中心,允许误差不大于10mm,特别注意左右两桁,同一节点的左右两块节点板,以及节点中线前后两组千斤顶的顶力应一致,不使桁架和节点受到扭矩,对支承面和顶帽支垛的面层用水平尺测量找平后再安放千斤顶。

4 主要研究成果

(1)根据营业线与新建线的相对关系,研究总结出在不同环境下,应该采用的总体施工方案,最大限度降低钢梁施工对营业线设备及行车的影响,又降低营业线对钢梁施工的干扰。

(2)在钢梁拖拉前,通过模拟钢梁拖拉过程中的各种工况,验证拖拉施工方案的安全性。

(3)采用“连续千斤顶+前卡千斤顶”的方式,充分发挥连续千斤顶的稳定性和前卡千斤顶的快速性,既保证钢梁在邻近营业线拖拉安装过程中的安全,有确保在邻近营业线施工点内准确完成施工任务。

(4)通过采用箱型滑道+低摩擦系数介质的滑动移动系统,代替以往采用滚轴的移动系统,增加了拖拉过程中钢梁及导梁体系的稳定性,确保既有线安全。

5 结论

(1)在进行邻近营业线钢桁梁安装施工过程中,通过合理设置钢桁梁拼装场、优化拖拉施工方式等相关措施,降低邻近营业线施工等级,从而降低与营业线设备产权单位发生的配合费用。

(2)通过本次科研研究,研究出一套具有通用性的邻近营业线钢梁拖拉架设施工方案,为公司类似项目提供技术参数及依据。

(3)通过本课题的研究及运用,成功解决了邻近营业线钢桁梁施工的工效低、相互干扰大等问题,确保高效、准时地完成了成蒲铁路西环线增建二线的府河中桥和清水河中桥钢桁梁施工。同时通过合理设置拼装场地,降低了对营业线的干扰,减轻施工过程中的安全压力,在项目实施过程中,未发生一起对营业线及营业线设备产生干扰的事件。钢桁梁的成功架设对与西环线乃至成蒲铁路都带来了非常深远的意义和巨大的社会经济效益。

参考文献

[1]邢琦.秦沈客运专线跨沈山铁路特大桥钢混结合连续梁拖拉推进法施工[J].铁道标准设计,2002,(1).

[2]谭文前,王伟兴.预应力混凝土连续刚构桥施工控制技术[J].黑龙江交通科技,2017,(6).

收稿日期:2017-12-24

作者简介:孙运全(1975-),男,贵州毕节人,中铁二局集团新运工程有限公司高级工程师,研究方向:铁路桥梁施工、无碴轨道施工。