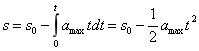

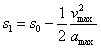

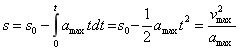

随着国家建筑行业的不断发展完善,城市化的脚步不断加快,城市中的高层建筑越来越多,采用玻璃幕墙的高层建筑日益增加,对玻璃质量的要求也就相应提高。在不断的研究应用过程中,玻璃加工技术也获得了提升。玻璃立式数字钻孔控制系统因具有定位精确、实现双面钻孔等优势而逐渐取代人工手动钻孔技术,提高了玻璃加工的效率,在降低加工成本的同时也提高了玻璃的质量,进而保证了建筑的安全。 1 玻璃立式数控钻孔工艺流程 玻璃立式数字钻孔控制系统依据传统人工玻璃钻孔技术工艺流程的基础,通电后,输入相应的钻头、钻孔以及玻璃等相关材料的具体数据后,启动相应的设备,系统运行开始,水平和垂直传动启动复位,让玻璃到达指定位置后,利用系统控制钻头完成孔的定位,停止运动,夹紧玻璃,后钻钻孔到玻璃厚度1/2的位置。后钻停,前钻动,同后钻运动原理相同,所有孔完毕后,复位检查。如果钻完全部孔,将玻璃送出;如果没有从垂直运动开始,再次钻孔。 2 玻璃立式数字钻孔控制系统结构设计 玻璃立式数字钻孔控制系统的结构要能够从根本上保证系统的可靠使用以及操作性,确保设备按照固定的工艺流程进行工作,根据不同的玻璃进行不同的钻孔方式。基于组态王和PLC的玻璃立式数字钻孔控制系统是通过上位工控机对于两台PLC机器进行控制实现的,一台PLC负责对玻璃的传动以及错位报警,另外一台负责对于钻头的控制以及压盘等速度的控制,负责钻头的报警。通过上位机给出的指令,两台PLC分别进行运作。以某加工厂的设备为例,因为放置在加工设备上的玻璃大多数为立式放置,因此决定采用H型的支架和钻头,让前后两个钻头分别放置在玻璃的两侧,而钻头的位置相互对称,在保证钻头快速给进的同时,位置相同,利用PLC自身的脉冲频率进行控制,保证钻头旋转的速度,可以进退得当。同时将对钻头的定位控制转变为数学问题,利用相关函数公式,输入机器运转的最大加速度得出相应的定位偏差公式,将运行的最大速度公式与之结合,最终得到位置偏差。 在上面4个十字中,第一个是在电机以最大的加速度amax进行移动的过程,而此时的瞬时速度v是最大加速度和时间的乘积,求出在初始偏差一定的情况下的定位位置偏差,经过公式(2)求出玻璃的最大运行速度。将公式(1)和公式(2)进行结合,得出加速度结束后的定位位置偏差s1。为了进一步实现准确的定位,采用减速加速相同原则,求出在匀速运动过程中定位位置偏差为公式(4)。利用计算机实现快速精确的定位,并且让电机保持匀速运行,将偏差最小化,实现零偏差。同时,另外一台控制孔位置的PLC利用驱动器对电机进行控制,玻璃在水平位置移动的距离取决于钻孔的X坐标数值,而垂直位置移动的距离取决于孔的Y坐标值,采用驱动器和电机进行控制,保证移动过后钻头和孔为水平直线上。只有对控制系统的结构进行精准的设计,才能进一步对系统软件的功能进行细化。要保证设备工艺流程的长期稳定,系统一定要具备自动锁定的功能,同时设置相应的启动密码,加强系统的自我诊断以及报警的功能。除此之外,还要保证界面清晰明确,参数设置涵盖所有需要的控制因素,保证系统能够支持3~25mm厚的玻璃上可以无压力地进行钻孔操作,钻孔的直径符合国家对于玻璃钻孔的规定,最大程度地降低钻孔中可能出现的误差,使得每片玻璃最多可以钻16个孔位。加强对于设备中的垂直和水平传送电机以及钻头等关键位置的相关设置,保证各项指标满足玻璃钻孔加工的要求,从结构上提高玻璃钻孔工艺水平。 3 玻璃立式数字钻孔控制系统软件开发 系统在采用两台对钻孔进行控制的同时,利用组态王软件进行软件人机界面显示,在玻璃立式数字钻孔控制系统的流程前,首先要通过技术人员输入的相关数据进行启动,系统软件将相关参数数据传到PLC的控制系统中。PLC根据软件的指令完成相应的动作,并对两台PLC进行统一管理,以达到实时监控的目的。 3.1 软件的主画面设计 软件设置的主画面将设备的大概情况进行了绘制,可以在这里对玻璃和设备进行初始设置,并通过主画面进入参数设定和手动操作的界面。监控软件除了应用组态王进行二次开发,还可以利用高级编程语言进行驱动,通过工程浏览器设置的设备图形,并且利用数据库和变量相连接,实现主界面和系统进行连接。在进入手动操作画面后,可以实现手动操作系统进行钻孔,还可以对系统进行调试,修改主界面的原定数值。在手动操作页面,需要具有技术人员身份才可以进行调整,防止误触和蓄意改动的情况发生。 3.2 参数设定画面设计 参数设定的画面是整个软件的核心内容,通过输入玻璃的长宽高,以及钻头的位置,钻头工作时的旋转速度等所有需要设置的参数值以及孔的坐标,进行输入,达到精准定位、精准钻孔的目的。某玻璃深加工企业,在输入界面的基础之上,还加入检查系统,如果输入的数值有误,该数值栏会自动闪烁,提醒技术人员错误,同时对钻孔进行标号设置,在工作中顺时针运动,避免系统错误,出现大量漏钻的情况发生,从根本上保证孔的精准度。在参数设定界面还可以选择手动操作,以及设定钻头的速度,对于参数设定完毕后,在点击启动键位,启动系统进行钻孔工作。 3.3 通信等画面的设计 基于组态王软件的设计中,还应该添加相应的报警功能,在参数设计的界面中,根据玻璃钻孔的经验,界定警戒值,在达到数值后,系统自动发出报警。除此之外,还要加强系统的监控功能,让组态软件和PLC保持一致。某玻璃加工厂基于组态王的软禁系统之上设置了报警窗口,在报警界面中对不同事件进行区分,根据事件情况的严重在窗口中用红黄绿不同的字体颜色提示信息。并且,在“设备配置向导”界面中设置PLC的相关信息录入,通过输入PLC的厂家、设备名、以通信方式等进行管理,保证硬件和软件的合理统一。系统的报警界面能够利用软件的控制,防止钻孔过程中出现意外情况,以及技术人员在参数录入中发生数值错误等,通过报警及时处理钻孔中存在的错误。 4 玻璃立式数字钻孔控制系统后期调试 完成玻璃立式数字钻孔控制系统的设计后,还要保证钻孔设备和其他相关设备可以稳定结合应用。在玻璃的后期加工中,玻璃钢化炉和高压釜等设备也都和数控钻孔设备在一个加工厂房内,设备在共同运作时需要大量的电力,电网压力过大,容易出现干扰现象,数控钻孔设备运行的稳定性没有保证。因此,在对数控钻孔设备进行调试的过程中,可以根据系统的运行状况,给PLC的供电电源按需加上滤波器,同时还可以在布置线路的过程中区分不同的信号线,设置不同的线路走向,保证线路之间的距离,避免出现信号太多而发生错误信号的现象。在这些基础上进行后期调试的过程中,还要注意PLC电源的通信电缆的制作材料,应该采用双绞线屏蔽电缆,最大程度地降低因为电网压力过大形成的干扰,提高玻璃立式数字钻孔控制系统运行的稳定性。 5 结语 玻璃立式数字钻孔控制系统基于组态王和PLC技术,综合了计算机和变频等多重控制技术,因为其在玻璃深加工中高精确度而被诸多玻璃加工企业应用。这种控制系统能够最大程度地保证加工系统稳定,操作方便,并且降低了成本,带动了与玻璃相关的制造行业的发展,从根本上提高了玻璃加工技术水平,能够与国外的玻璃数控钻孔工艺媲美。 参考文献 [1]林喆,魏海波,孙清.基于交流伺服和步进驱动控制的玻璃数控钻孔技术研究[J].机电工程,2015,32(2). [2]魏海波,孙清,林喆,等.高精度玻璃立式数控钻孔设备及其控制系统的研究[J].机械设计与制造,2015,(2). [3]孙清,魏海波,林喆,等.基于组态王和PLC的玻璃立式数控钻孔设备控制系统设计[J].工业仪表与自动化装置,2015,(4).  (1)

(1)  (2)

(2)  (3)

(3)  (4)

(4)

收稿日期:2018-01-08

作者简介:邱启华(1984-),男,广东博罗人,广东省高级技工学校一级实习指导教师,研究方向:电气自动化设计。