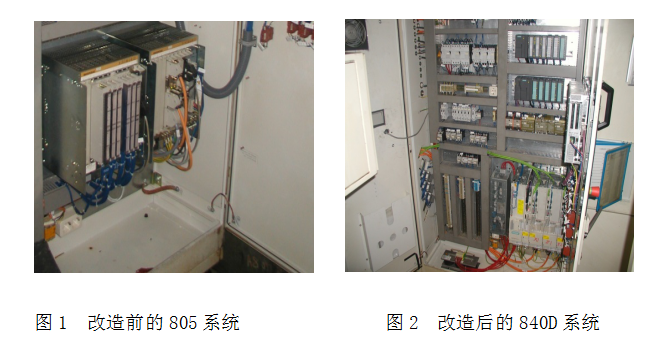

上汽大众主要生产流水线分别由德国EX-CELL-O和GROB公司生产,加工精度高、节拍时间短。而目前使用的SIEMENS 805数控系统有近30套,生产线面临停产危险。所用的INDRAMAT驱动和INDRAMAT电机也早已停产,只能按订单生产,订货周期长,价格贵,并且价格每年上升。

1 数控系统选型

SINUMERIK 840D系统是西门子公司推出的一款数字化的高档数控系统,与之匹配的驱动和电机也都是数字化的,内置S7程控功能,程控和数控系统高度集成,有中文操作界面,界面亲和力高。从发展趋势看,该系统已进入成熟期,现已成为西门子公司高档系统中的主流机型,性价比高,生命周期长。因此,选用840D作为更新的方案

2 改造总体方案

经过反复考虑,制定以下几点改造原则:

(1)原有机械结构、数控、伺服驱动、伺服电机、反馈必须拆除,无法作为备用恢复。

(2)考虑到操作工操作习惯及维修工的修理思路,改造后保证改造工位的程序结构和编程思路不变,操作界面及操作习惯不变。

(3)减少对改造工位和非改造工位的相互干扰,生产线的总站及其他工位不增加硬件,保持原有程序,数据接口不变。

(4)为了快速诊断是改造工位产生故障,还是非改造工位产生故障,改造部分和其他部分的信号接口格式保持不变,两者之间用工业网络进行连接,保持网络传输时的数据一致性和有效性。

(5)由于改造时间很短,NC接口及PLC的程序转换后,必须进行仿真验证。

3 系统方案

805数控系统有两种控制方式:805数控系统控制INDRAMAT驱动来驱动INDRAMAT电机,805数控系统控制SIEMENS 611A驱动来驱动1FT5,1PH6电机。两种方式的区别在于数控系统中的驱动参数不同,在升级时需要分别转换。

改造后都840D数控结构:数控部分用SINUMERIK 840D系统替代SINUMERIK 805数控(同时用840D内置S7程控系统替代805内置S5程控系统)。选用的NCU是:SINUMERIK 840D/DE NCU 572.4,内置S7、Profibus dp。

4 网络构建

原生产线采用一个S5-115U作为总站,每个工位作为分站,用L2-DP网络结构,被改造工位是DP上的一个从站。

840D的程控系统是S7-DP,如果作为分站直接连到总站上,对网络的压力较大,配置烦琐。考虑到减少对改造工位和非改造工位的相互干扰,生产线的总站及其他工位不增加硬件,保持原有程序,数据接口不变。

选用了DP/DP couple作为中继。DP/DP Coupler用于连接两个Profibus-DP主站网络,实现网络间进行数据通信。2个网络的通信速率,站地址可以不同,两个网络电气隔离,一个网段故障不影响另一个网段的运行。非常适用于不同通信速率的两个Profibus-DP主站系统间的数据通信。数据通信区最高可以达244字节输入和244字节的输出。

网络1(S5-115U主站系统):

以下介绍配置过程:

(1)PC中安装840D Toolbox。

(2)打开Step7软件,新建一个工程项目文件,命名为“ZK1_AF10_13A”,在项目下插入一个S7-300站。

(3)双击插入的S7-300站的“Hardware”,打开硬件组态,在硬件组态界面下插入840D机架(PLC 314C-2DP),io接口模块。从CPU的MPI/DP接口中新建一条Profibus(1)网络,网络协议为“DP”,波特率为“1.5Mbps”。

(4)从硬件目录中将DP/DP Coupler拖曳至Profibus Master中, 在硬件组态中双击DP/DP Coupler打开其属性对话框, 设站地址为“3”。

(5)切换到“Parameter Assignment”对话框,设定模块的外部诊断使能“Diagnostic”属性设为“ON”。

ON:如DP/DP Coupler网络中有诊断报告产生时(如DP连接器从网络中拔出),OB82将被调用,SF指示灯亮,“模块错误”信息将被写入CPU诊断缓冲区。

OFF:如DP/DP Coupler网络中有诊断报告产生时(如DP连接器从网络中拔出),OB82将被调用,SF指示灯不点亮,也没有任何信息将被写入CPU诊断缓冲区。

DP/DP Coupler的优点是两个网络电气隔离,一个网段故障不影响另一个网段的运行。但是一个网段故障,DP/DP Coupler一端信号更新不及时,传递到DP/DP Coupler另一端后,会依据错误信号进行后续运动,从而产生混乱。我在两个网段中加了“心跳检测”程序,实时监测两个网段的活跃度。

5 数控系统信号匹配

805系统的NC-PLC接口信号的定义和840D有所不同,必须逐一验证信号的触发条件。840D系统的PLC应用接口的数据模块主要信号模块分配如下:

(1)操作面板→NC:805的输入信号与功能是一一对应的。840D系统要在PLC中设定操作面板的首地址,再加上相应的偏置来确定信号地址。

(2)DB 21 to 30 NC通道接口:通道的许可信号及传输M功能。805输出M功能时区分动态信号和静态信号,而在840D中没有区别,都是动态信号。为了和原程序达到统一,在程序中添加RS触发器

(3)DB 31 to 61 进给轴/主轴接口:进给轴/主轴的轴控制参数进行转换。

(4)其他的信号接口包括DB2 to 4 PLC信息、DB10 NCK接口等也需要对应转换。

6 STEP5到STEP7的程序转换思路

6.1 以功能为主的转换方法

如果设备的功能比较简单,调试工期长,原程序的功能块比较复杂,无法读懂或没有时间读通,可以采用此方法。具体方法是:在改造前期了解原程序的程序结构和每个块的含义、数据接口和信息交换的规则、数据块的作用和关键数据点的含义。详细记录设备的功能逻辑,如输送逻辑、上下料、夹紧逻辑、工艺过程、冷却控制、人机界面等。将可转换的功能块转换好备用,对功能块做简单了解。以上工作花费较短时间就可以完成。改造期间,以实现功能为主,原程序与自编程序相结合,现调现编。

本方法可以减少前期投入时间,在详细了解设备功能的情况下能实现程序升级。采用本方法会带来原设备的非表面功能的缺失,例如某些安全功能和检测功能。由于是非结构性编程,容易在程序中用打补丁的方式实现功能,所以因编程人员的能力不同,程序的严谨性和易读性会有所不同。

6.2 以原程序为主的转换方法

适用于设备的功能复杂,调试工期短,要保留原程序所有功能。具体方法是:除了对程序结构和每个块的含义、数据接口和信息交换的规则、数据块的作用和关键数据点的含义、设备的功能逻辑进行理解,还要读通程序,读懂每个功能,做好升级程序的功能测试。以上工作要花费较长时间,对技术人员的能力也有一定的要求。在改造期间,在翔实的测试数据和严谨的改造步骤中,可以快速完成调试。

这个方法需要大量的前期投入时间,能通过阅读程序了解设备功能。采用本方法会保留原设备的所有功能,例如某些安全功能和检测功能。由于是结构性编程,程序有良好的严谨性和易读性。无须过多的培训,维修人员和操作人员就能按以前的经验进行工作。本次改造就采用这个方法。

7 STEP5到STEP7的程序转换过程

使用S7自带的S5到S7的转换工具converting s5 files。使用此工具的自动转换的正确率为70%左右,如果程序仅仅是由STEP 5的标准指令集构成,则可以进行完完全全的转换。需要注意的是,并不是所有的STEP 5的程序都可以转换。比如,STEP 7里的许多标准函数已经不采用STEP 5的形式。STEP中做了很多简化,一些函数已经不再需要了,还有一些函数被简化为一些参数,可在设置工具中直接进行设置。这种简化常常出现在应用一些功能模块时(如用于步进电机触发功能模块)。在这种情况下,这些程序块及其调用必须在转换程序前被删除。转换完其他程序之后,这些函数必须在STEP 7环境下再次编写。

8 PLC改造的调试和生产

机械拆装时注意仔细安装电机和反馈系统。根据硬件图连接电气线路,注意电源极性、电压,检查I/O点的正确性。机电安装完成后即可通电测试,PLC相关调试步骤可按以下步骤:

(1)改造前将报警文本、自定义界面、自定义变量等定义装入HMI。

(2)NC中对驱动、电机、编码器进行配置,配置好PLC硬件配置、使用TOOLBOX编写数控配置程序。

(3)测试与总站的网络联通、网络故障检测、故障信息显示与报警消除、急停生效、传感器配对故障。

(4)数控电源上电时序、通道信号调试、轴许可信号调试、进给轴刹车控制(如垂直轴)、夹紧轴的夹紧控制(如转台)、主轴控制,注意在轴初次移动前将轴最大速度值设为较小值,保证安全。

(5)调试工位操作模式(手动、单步、单机、联机),NC操作模式应自动变化。

(6)调试保护门开关、夹具控制、冷却控制、轴离合器控制等外围控制。

(7)NC程序自动选择:单机时自动调用NC程序(回参考点、回原位、回换刀位、根据工件类型选择加工程序)。

(8)测试NC程序的附加功能(M功能、H功能)。

(9)调试GRAPH7顺序功能图程序,实现加工程序顺序调用。

(10)编写NC程序,用单机通过自动选择NC程序来运行数控程序(注意加工位置,防止撞机),实现刀具补偿。

(11)整个工序的信号联调(报警、工件类型、工件状态、工位状态等),自定义界面的信号显示及控制。

(12)最后调试整个工序的联机加工。工件加工尺寸经测量合格后,批量试加工。

改造后完全保留原设备的所有功能和操作习惯,改造后的维修和操作培训时间短、上手快。改造工位的生产能力、故障率、可操作性均优于改造前,软硬件图纸、故障显示及操作界面均为中文,方便操作和维修。

收稿日期:2018-04-18

作者简介:朱雪亮(1965-),男,浙江金华人,上海虹口区同嘉路汽车工业培训中心高级培训师,硕士,研究方向:电气自动化。