1 装车系统概述

散装物料装车系统是集机械、电气、液压于一体的可以连续定量装运散装物料的装车设备。随着我国物流运输业快速不断的发展,对散装物料装车系统的要求不断提高,快速定量装车系统正在向着自动化、智能化方向发展。近两年我国在物联网领域飞速发展,其关键技术和核心技术不断突破,软、硬件技术和各种传感器技术不断进步,快速定量装车系统的智能化正在稳步向前发展,实现无人值守装车已经不是梦想。快速定量装车系统未来市场核心竞争力的强弱将来源于其自动化、智能化水平的高低,正在有单一的产品竞争转向智能化技术的竞争。

2 装车系统技术发展现状

快速定量装车设备通过可编程逻辑控制器(PLC)控制,组成人机协调的自动化装车作业系统。快速定量装车设备在矿山、港口、冶金、粮食等行业的高速发展中,发挥着重要作用。其主要特征是不断追求专业化、自动化、智能化,以满足不同行业大宗集散物料装车转运的专业化、大型化、高效环保的物流需求。系统控制设备采用美国罗克韦尔、德国西门子等著名PLC品牌,实现对产品核心技术的自主化开发,完成对设备的运行控制和数据监测、故障信息和装卸车信息的管理,整个装车系统功能完善,可满足防爆、防尘设计要求。在实际运行中装车速度快、精度高、无污染、自动化程度高,应用前景广泛。

目前,国内厂家中山东泰安煤矿机械有限公司在快速定量装车系统技术方面处于领先地位,生产的快速定量装车设备技术成熟、设计先进、质量一流、性能可靠,获得了国内外客户的一致好评。但是,随着科学技术的不断发展,特别是自动化技术、智能化技术日新月异的发展,客户需求也在不断丰富和提高,再加上目前严峻的环保压力和以人为本的生产理念,快速定量装车设备生产的升级改造和技术革新势在必行。

泰安煤机公司根据二十多年制造快速定量装车设备的经验,对散装物料装车系统制造技术急需提升的方面进行了总结:(1)装车控制的某些环节目前只能实现手动、半自动装车控制,未能完全实现全自动和更进一步的无人值守操作,造成操作人员多、人员劳动强度大等一系列问题。并且,在装车过程中人员精力需要高度集中,特别容易因人为疏忽或操作失误、不熟练造成前后物料不均匀、撒料、超偏载、设备故障等问题,影响装车效果和装车效率,严重的还会造成一定的损失。(2)检测传感器不能及时对设备即将出现的问题进行预判,造成设备因故障停机,装车效率低下,停机时间长了还会造成货车延误等问题,严重的造成经济损失。

以上两个主要问题的原因分析如下:(1)传感器技术和检测技术不够完善,精度不够,不能满足类似油缸磨损之类的微观故障的反馈要求;(2)相关新技术的推广应用滞后;一是研发手段相对落后,缺乏实验模拟设备,致使一些实验无法模拟实际工况开展;二对检测技术和最新的光电技术应用研究深度不够,对传感器行业及其二次开发应用国际上的同类水平跟进不足,对当前最新传感器技术了解不够。今后智能化装车系统的发展需要在大型仿真系统、远程故障诊断系统、智能传感器监测技术、智能液压伺服系统等瓶颈关键技术上进行重点突破,逐步向全自动无人值守装车系统方向发展。

3 装车系统智能化发展趋势

快速定量装车系统的智能化主要表现在:操作简单,一键启动自动装车系统,能够做到站内所有设备状态的实时检测,PLC根据传感器的反馈信号自动计算和调整系统参数,远程监测设备运行状态、远程预警、维护和消除故障,用户还可以根据自身的特点进行二次开发,通过通信网络(以太网)把生产企业、科研机构、用户三者更加紧密地结合在一起。

智能化快速定量装车系统未来发展方向主要是采用动态仿真系统,对快速定量装车系统进行性能模拟试验,模拟现场工况和设备的运行状况,根据实验结果,不断优化设计,提高快速装车系统的智能化水平,做到智能检测系统状态、智能调整系统参数、远程监测运行状态、远程维护和消除故障,最终实现无人值守全自动装车。

第一阶段通过搭建装车站远程数据监控平台已经实现对装车站的远程控制,可远程完成上下载装车控制的PLC程序,进行现场接近开关、电磁阀等的动作监控,分析诊断常见故障,并可远程解锁、闭锁装车系统,实现对远程工控机监控画面、现场设备运行的主要参数、状态信息进行收集和实时监控,大大节省了人员到现场服务维护的成本,也有利于设计人员分析装车运行工况,完成对装车控制的优化升级。

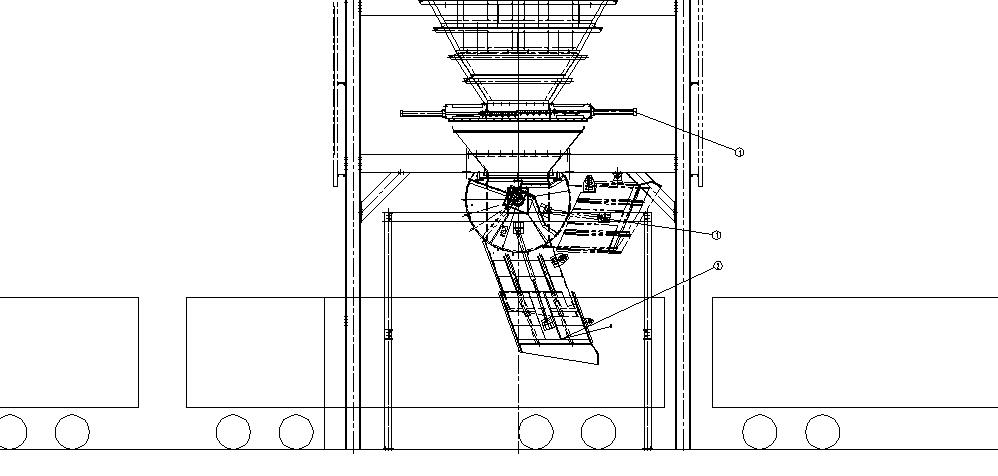

第二阶段是通过对数据、参数、逻辑关系的整合调整实现无人干预的全自动装车,所有参数需要人工调整和设置,这个阶段也是装车站智能化关键的一步。如图1所示,这个阶段的重点在现场检测传感器之间逻辑关系的配合上面,通过PLC编程控制液压执行机构①,驱动装车设备②实现自动装车。

图1

第三阶段是装车站智能化的最后一步,实现整个系统的无人值守,无人化全自动装车,根据各种传感器的检测数据,系统自动设置相关参数,并自动完成装车作业。

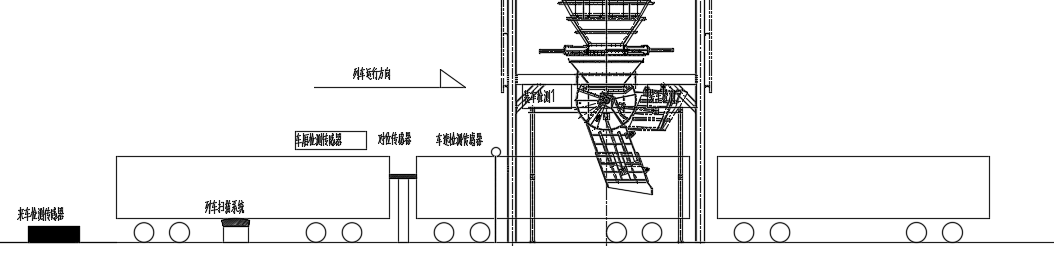

具体实现过程可描述为:当落料口下落到位后,PLC控制落料闸门打开,物料开始下落,车辆方向检测传感器将当前车速信号传送到PLC控制系统。在车辆行进装货的同时,系统会自动采集当前剩余物料重量和当前车厢剩余长度,上位系统根据这两个数据值进行运算,控制落料速度和落料高度,3D摄像机会实时将当前装填物料的形状反馈到上位控制系统,上位控制系统通过模糊算法控制落料口位置和落料闸门的开启度,此时PLC将落料口位置和落料口闸门的控制权返还给上位控制系统,设备的运行此时都通过上位控制系统进行运算,将运算结果传输到PLC系统,PLC系统只起到了输出结果的作用,在车辆前进时防撞系统会实时检测车辆行进反方向有无障碍物,如果有障碍物会及时提起落料口防止发生碰撞。在车辆行进装货的同时,系统会自动采集当前剩余物料重量和当前车厢剩余长度,上位系统根据这两个数据值进行运算,控制落料速度和落料高度,为了防止物料在最后时无法全部装完,所以控制系统会在开始装载时有一个历史数据调取功能,也就是模糊控制系统中的历史装填数据库参数表,通过对历史参数数据表的调用,会对当前物料种类和装车重量做一个数据存储,在实际的装载过程中实时将当前装载数据与历史数据做比对,防止物料无法完全装载的情况的发生。在装载到车厢最后位置时,控制系统控制落料口上升同时落料口闸板关闭,同时将装载数据上传到报表系统中。如图2所示。

图2

智能化装车系统将采用全自动装车控制器控制装车溜槽的精准升降实现全自动装车。当车辆到达装车站时,系统能通过安装在轨道的车号扫描仪扫描,核对车辆信息,当审核一致后,系统设定自动执行既定程序,安装在装车站的光栅检测传感器,能够检测车厢位置,自动识别车厢体及车厢空裆等,与此对应的落料溜槽能通过准确的位置,确定开关定量仓闸板,进行装车作业,保证物料平均装配到车厢内部,不撒料。溜槽闸板的开度大小及落料速度可根据货种不同而调整。系统通过装车现场的传感器检测实现溜槽的自动装车,通过视频监控系统远程监控整个装车过程而无需操作人员在装车现场观察。整个装车过程只有在系统报警情况下需要人工干预,装车楼生产操作系统与中控室流程控制系统之间可实现联锁信号并可交换包括缓冲仓料位、装车数量、累计量、装车楼关键部位故障信号、堆取料机的取料量等数据信息。

4 结语

实践表明,随着技术的发展,全自动无人值守是智能快速定量装车系统的最终发展趋势,采用全自动装车控制器控制装车溜槽的精准升降实现全自动无人装车,在技术、应用层面均有可能实现,可极大推动快速定量装车技术在专业化、自动化和智能化三方面的提升及应用。

参考文献

[1]董世秋.浅谈物联网的应用与发展趋势[J].中国管理信息化,2014,(17).

[2]景金娥.浅谈煤炭装车外运智能化平煤设备[J].山西焦煤科技,2011,(S1).

[3]李剑峰.鲍店煤矿实现了智能化配煤装车[J].工矿自动化,2009,35(11).

[4]陈磊,刘萍.江苏LNG智能化装车管理系统建设研究[J].天然气技术与经济,2017,11(S1).

[5]周雷.煤炭大物流体系的规划建设[J].中国物流与采购,2012,(1).

(作者系山东泰安煤矿机械有限公司高级工程师)